Способность кислорода воздуха ингибировать полимеризацию эфиров акрилового ряда вначале существенно ограничивала области их практического использования. Только в 50-х годах была показана возможность создания на основе акриловых производных — олигоэфиракрилатов — многокомпонентных систем, способных быстро отверждаться без доступа воздуха при комнатной температуре и храниться не менее года в емкостях, 2/3 объема которых заполнено кислородом или воздухом.

Свойство отверждаться без доступа воздуха — анаэробность — позволило разработать большое число смол, не содержащих растворителей, основным назначением которых является соединение, закрепление и уплотнение различных элементов конструкций. В частности, с помощью анаэробных композиций, из которых наиболее широкое распространение получили смолы Локтайт (США), можно "обеспечить контровку и уплотнение резьбовых соединений, болтов и шпилек, фиксировать положение штифтов без прессовой посадки, закреплять детали с высокими аксиальными нагрузками по окружности со свободной посадкой (втулки, шестерни, роторы и т. д.), уплотнять подшипники скольжения, трубопроводы холодильных сред, обеспечивать стойкость элементов конструкций в различных агрессивных средах, заменять пайку и сварку, герметизировать литейные раковины.

Первой анаэробной композицией была система, состоящая из олигомера или смеси олигомеров акрилового ряда, ингибитора полимеризации и окислителы-ю-восстановителы-юго комплекса. Основой большинства современных анаэробных композиций являются сложные эфиры общей формулы [49—55]:

R’ О ~ / Н R ~OR’

I II / I I II I

Н2с=с—с—о———- (—сн2—)т— —с— 1-е—о— —с—с=сн2

V R" /р Н

Где R = СН3, Н, Q, H6, СН2ОН, СН20—С—С = СН2;

II I О R’

R’ =Н, С1, СН3;

R" = Н, ОН, О—С—С=СН2;

II I О R’

Т = 1—4; п >2; р = 0 или I.

Чаще всего используют сложные и смешанные эфиры акриловой и метакриловой кислот и ди-, три-, тетра-, пента — и полиэти — ленгликолей фталевой, малеиновой, акриловой, себациновой и малоновой кислот. Это могут быть, например, тетраэтиленгликоль — диметакрилат, тетраэтиленгликольдихлоракрилат, диметилакрилат — бис(этиленгликоль)фталат и др. Кроме того, в композиции вводят различные полимерные загустители, пластификаторы, ингибиторы и окислительно-восстановительные системы. Для регулирования вязкости в качестве загустителей композиций предложены полистирол, полиакрилаты, диаллилфталаты и другие соединения. В качестве пластификаторов применяют моноакриловые эфиры высших алифатических спиртов (октилового, децилового и др.) и диметакриловые эфиры полигликолей с молекулярным весом от 1500 до 3000. В анаэробные композиции вводят также и неорганические наполнители — аэросил, глину, двуокись титана, углекислый кальций и др. Очень большое значение имеет выбор окислительно-восстановительных систем.

Анаэробные композиции, известные в настоящее время, можно разделить на две группы — двух — и однокомпонентные. Первые состоят из двух растворов, в одном из которых находится катализатор полимеризации, а в другом — ускоритель разложения катализатора. При соединении этих растворов начинается быстрая полимеризация системы. В качестве катализаторов используются гидроперекиси (кумила, метилэтилкетона, диизопропилбензола и др.) в количествах от 1 до 10%. Для ускорения разложения гидроперекисей вводят третичные амины, аскорбиновую кислоту, четвертичные аммониевые соли, изоцианаты, имиды и амиды органических кислот, соли металлов переменной валентности и др. Растворы солей металлов переменной валентности, изоцианатов и аминов в инертных растворителях могут применяться как активаторы склеиваемых поверхностей. В качестве ингибиторов полимеризации применяются: гидрохинон, 1,4-бензохинон, 2,5-ди-грет-бу — тилгидрохинон и другие соединения.

Примерный состав анаэробной композиции типа Локтайт следующий: полиэфир на основе фумаровой кислоты и 4,4-(2,2-ди — оксиэтоксидифенилпропана) — 40 вес. ч.; диметакрилат диэтилен- гликоля — 4 вес. ч.; триэтиленгликоль диметанила’— 10 вес. ч.; тет- раэтиленгликольдиметакрилат—12 вес. ч.; пентаэтиленгликольди — метакрилат — 22 вес. ч.; монометакрилат децилового спирта — 6 вес. ч.; гидроперекись кумола — 5,3 вес. ч.; формамид — 0,6 вес. ч.; гидрохинон — 0,1 вес. ч. Компоненты смешивают заранее и хранят в полиэтиленовых емкостях.

На процесс отверждения анаэробных композиций и на свойства получающихся соединений влияют следующие факторы:

Подготовка поверхности соединяемых деталей и чистота ее обработки; перед нанесением анаэробных композиций соединяемые поверхности необходимо тщательно очистить от следов коррозии, масла и других загрязнений растворителями (ацетон, бензин, трихлорэтан, четыреххлористый углерод или спирт) и просушить; при высокой чистоте обработки склеиваемых поверхностей адгезионная прочность соединения снижается;

При температуре 20—25 °С отверждение происходит от нескольких минут до нескольких часов, при температуре ниже 20 °С отверждение идет гораздо медленнее;

Активность соединяемых материалов; материалы можно разбить на три группы:

Активные, т. е. ускоряющие отверждение; к ним относятся медь и сплавы, содержащие медь;

Обычные — углеродистые стали;

|

|

|

|

|

|

Неактивные — все металлы подвергнутые поверхностной обработке, т. е. кадмированию, оксидированию, анодированию, фосфа — тированию и т. п.; нержавеющие или высоколегированные стали и все неметаллические материалы.

|

|

В

L222

F еж

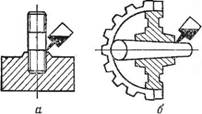

Рис. II.2. Схемы применения анаэробных смол: А — контровка шпилек; б — бесшпоночная посадка шестерни на вал; в — герметизация соединений типа «труба в трубе» (вместо пайки); 2 — посадка втулки на вал (вместо прессовой посадки); д — уплотнение фланцевого соединения; е — герметизация резьбовых соединений трубопроводов; ж—посадка подшипников (вместо прессовой посадки и завальцовки).

Для устранения ингибирующего влияния перечисленных выше материалов на процесс отверждения смол необходимо на одну из соединяемых поверхностей наносить специальные активаторы — например раствор меркаптобензотиазола и диметиланилина в смеси трихлорэтана и изопропилового спирта.

Анаэробные, смолы имеют прочность при сжатии 2500— 5800 кгс/см2, их диэлектрическая проницаемость равна 3,5, удельное поверхностное электрическое сопротивление составляет 1015 Ом, диапазон рабочих температур от —200 до 150 °С. Полимеры могут эксплуатироваться при 25 °С неопределенно долго, при 80 °С —около 20 лет, при 150 °С — 100 сут и при 250 °С — кратковременно. Рис. II.2 иллюстрирует возможности применения анаэробных композиций. Расскажем коротко об эффективности применения композиций при контровке, герметизации и фиксации сопрягаемых поверхностей [64—67].

Контровка. При контровке анаэробную композицию наносят на всю резьбу. После отверждения образуется твердый полимер с контролируемым моментом кручения. Даже в случае разрушения полимера он обеспечивает фрикционный эффект в-резьбе и передает крутящий момент на несколько полных витков резьбы. Это обусловливает устойчивость всех видов резьбовых соединений к ударам и вибрации.

Контровка резьбовых соединений (винт, болт, гайка, шпилька) с помощью анаэробных продуктов позволяет:

Исключить применение контрящих приспособлений, а следовательно, удешевить операцию контровки;

Повысить прочность соединения за счет увеличения площади сцепления с 30 до 100%;

Устранить напряжения, деформации и исключить срыв резьб; повысить вибропрочность, обеспечить герметичность соединения и предохранить его от коррозии.

Фиксация. Известно, что соединение двух металлических поверхностей в единый узел даже методом прессовой посадки обеспечивает контакт только 15% всей площади сопрягаемых поверхностей. Между остальной частью сопрягаемых поверхностей остаются микроскопические зазоры. Анаэробные продукты обладают исключительной способностью заполнять эти микроскопические зазоры I! обеспечивать 100%-ный контакт сопрягаемых поверхностей, что позволяет повысить прочность при сдвиге в 5 раз по сравнению с прочностью аналогичных деталей с прессовой посадкой; кроме того, это дает возможность устанавливать детали с подвижной посадкой, обеспечивает герметичность, вибропрочность и предохраняет узлы от коррозии.

Уплотнение — герметизация. Анаэробные композиции применяют вместо быстро снашивающихся прокладок и уплотнительных колец. За счет достижения полного контакта между уплотняемыми поверхностями значительно повышается конструкционная проч-м ность соединений. С помощью анаэробных композиций герметизируют: пористое литье, поры сварных швов, гладкие трубы (вместо пайки и сварки), трубопроводы с резьбой для жидкостей, газов и хладоагентов, фланцевые соединения всех размеров и профилей.

|

;257 |

Анаэробные клеящие композиции. Существенным отличием анаэробных клеев’ является их повышенная клеящая способность, обусловленная введением адгезионных добавок (не меньше 20%), в частности монозамещенных акриловых эфиров гликолей [56], циклоалифатических спиртов [57] или производных поликарбоно — вых кислот (пиромеллитовой, фталевой, антрацентетракарбоновой, дифенилтетракарбоновой) и др. Кроме того, в качестве адгезионных добавок могут вводиться акриловая и метакриловая кислоты, их амиды и нитрилы [59]. Вязкость композиций регулируется введением органических и неорганических загустителей [59]. Отверждаются они по радикальному механизму в присутствии, гидро-

17—2591

Перекисных катализаторов [58—61]. Описаны [61] анаэробные клеи, содержащие в качестве адгезионных добавок сополимер спирта с этилакрилатом (80 : 20) с молекулярным весом 30 ООО, полиацетальформамид, полиэфиры на основе адипиновой и малеи — новой кислот с молекулярным весом от 2000 до 40 000. Эти полимерные адгезионные добавки вводят в количестве 2—30% от массы мономера.

Ниже приводятся примеры составов анаэробных клеящих композиций.

I. К 490 см3 триэтиленгл-икольдиметакрилата добавляют 14 см3 гидроперекиси кумола, 10 г бензосульфимида, 0,07 см3 аминопропанола, 40 см3 акриловой кислоты и 225 г сополимера стирола с этилакрилатом (80:20). Жизнеспособность этой композиции — более 30 мин при 82 ГС, разрушающее напряжение при сдвиге клеевых соединений стали после отверждения в течение 20 мин при 121 °С составляет 274 кгс/см2.

II. 4 см3 гидроперекиси кумола, 3 г бензосульфимида, 0,01 см3 бензохинона, 0,02 см3 аминопропанола, 25 г полиацетальформамида и 17 см3 акриловой кислоты вводят в тетраэтиленгликольдиметакрилат. После выдержки в течение 10 мин при 150 °С прочность соединения при сдвиге достигает 336 кгс/см2.

III. Трудногорючий фосфорсодержащий анаэробный клей получают, растворяя 205 г оксиэтилметакрилата и 121 г диметиланилнна в 600 г толуола. Затем через раствор барботируют кислород или воздух и добавляют раствор 89,3 г треххлористого фосфора в 200 г толуола. Реакционную массу выдерживают в Течение 30 мин, отделяют и промывают верхний слой насыщенным раствором хлористого натрия до рН=8. После отгонки растворителя (в токе кислорода или воздуха) при 50 °С к полученному продукту добавляют 0,5% перекиси беизоила. Выход 98%, содержание фосфора в смоле 9,3%_ Клей представляет собой жидкость желтого цвета с вязкостью 9—12 сСт. Через 1 ч после склеивания (выдержка при 20 °С) прочность при сдвиге ■ составляет 350 кгс/см2. Клей пригоден для соединения меди, латуни, нержавеющей стали, алюминия, цинка и других металлов. Стоек к действию различных химических реагентов и масел [62].

Технология склеивания различных деталей анаэробными клеями, в частности в автомобильной промышленности, может быть эффективно автоматизирована [63].

При склеивании цилиндрических деталей анаэробный клей, выпускаемый в США, обеспечивает прочность при сдвиге 492 кгс/см2, причем контакт между сопрягаемыми поверхностями в 5 раз больше, чем при посадке без зазора и без натяжения [53].

15 января, 2013

15 января, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике