Эпоксидные клеи

Эпоксидные клеи приготовляют на слове эпоксидных смол — продуктов поликонденсации °вухатомных фенолов с эпихлоргидрином. Благодаря со — Держанию полярных эпоксидных (оксиэтиленовых) групп, эти смолы обладают высокой адгезией ко многим строительным материалам.

При нормальной температуре эпоксидные смолы представляют собой высоковязкие жидкости или твердо-пластические тела янтарно-желтого цвета с большим сроком сохранности. Важнейшие свойства некоторых эпоксидных смол приведены в табл. 1.

Таблица 1

|

Марка смолы |

Молекулярный вес |

Содержание эпоксидных групп, % |

Темп, пл., °С |

|

ЭД-5 |

360—470 |

20—22 |

ЖИДК. |

|

ЭД-6 |

460—540 |

14—18 |

Жидк. |

|

ЭД-13 |

1500 |

8—10 |

50—55 |

|

ЭД-15 |

2000 |

5—7 |

60—70 |

|

Эд-л |

800—1100 |

8—11 |

40—60 |

|

Эд-п |

700—800 |

10—14 |

Жидк. |

|

Э-37 |

— |

12—18 |

Жидк. |

|

Э-40 |

600—650 |

14—20 |

Жидк. |

|

Э-41 |

1С0Э |

9—12 |

72—82 |

|

Э-44 |

‘ 1600 |

6—8 |

83—92 |

В строительстве для эпоксидных клеев используют преимущественно смолы ЭД-5 и ЭД-6, являющиеся продуктами взаимодействия дифенилолпропана с эпихлоргидрином. Эти смолы представляют собой высоковязкие (до 200 000 спз) жидкости, которые необходимо растворять или нагревать (для уменьшения вязкости) при составлении композиций.

Некоторые смолы (например, Э-37, Э-40 и др.) представляют собой готовый раствор олигомера. Твердые смолы (Э-41, Э-44) используют для приготовления порошкообразных или прессованных клеевых композиций.

При растворении высоковязких эпоксидных смол или расплавлении твердых составов получают клеевые композиции малой вязкости, хорошо заполняющие микроуглубления и растекающиеся между склеиваемыми поверхно — ■ стями. Это обеспечивает герметичность клеевого соединения даже при относительно небольшом давлении (0,2— 0,5 кГ/см2).

Эпоксидные клеи отверждаются без больших усадок как при нормальных (18—20°С), так и при повышенных температурах. В отвержденном состоянии они обладают высокой механической прочностью, упругостью, химической стойкостью и высокими диэлектрическими свойствами, исключающими возможность возникновения гальванических пар в местах склеивания разнородных металлов. По сравнению с другими термореактивными клеями (феноло-формальдегидными, фурановыми), пленки эпоксидного клея менее хрупки и в большей степени свободны от микродефектов структуры, что обусловливает их повышенную плотность.

В качестве отвердителей эпоксидных клеев для склеивания при комнатной температуре применяют различные амины и амиды: полиэтиленполиамин, гексаметилендиа — мин, метафенилендиамин, пиридин, пиперидин, низкомолекулярные полиамиды и др. Широкое распространение получил так называемый кубовый остаток гексаметилен — диамина — отход ректификации гексаметилендиамина — сырца.

В процессе взаимодействия эпоксидной смолы с первичными или вторичными аминными отвердителями обра* зуются соответственно вторичные или третичные амины, способствующие образованию поперечных связей. При горячем отверждении используют ангидриды дикарбоно — вых кислот — малеиновый, фталевый, диметилтетрагид — рофталевый, тетрагидрофталевый, ангидрид янтарной кислоты, а также меламин, карбамид, дициандиамид, тио- мочевину, триэтаноламин, триэтаноламинотитанат, фено — ло-формальдегидные смолы.

В результате обработки малеинового ангидрида тунговым маслом получают отвердитель эпоксидных смол, обладающий пластифицирующим свойством. В этом случае в клеевую композицию не нужно вводить низкомолекулярные пластификаторы.

Триэтаноламинотитанат применяют в чистом виде или модифицируют продуктом переэтерификации касторового

А—триэтиленгликолем. Модифицированный триэта — МаСтминотитанат является одновременно и пластификате — Н°Л и отвердителей эпоксидного клея. Отвержденные им ^°еевые прослойки обладают повышенной эластичностью

И морозостойкостью.

В качестве отвердителя эпоксидных смол при горячем пособе склеивания применяют кремнийорганические чсЬиры, повышающие теплостойкость клеевых соединений.

Свойства наиболее распространенных отвердителей эпоксидных смол приведены в табл. 2.

|

Отверждения Белый кристаллический порошок, растворимый в воде Порошок, чешуйки или игольчатые кристаллы белого или бледно — розового цвета Кристаллический порошок белого или светло серого цвета Прозрачная вязкая жидкость различных оттенков: от желтого до коричневого |

Таблица 2

|

Наименование |

Молекулярный вес |

Гемп. пл., ° С |

Плотность, Г/см’ |

Бнешний вид |

|

Для холодного отверждения |

||||

|

Полиэтиленпо- лиамин. . |

0,97—1,05 |

Маслянистая жидкость различных оттенков: от светло-желтого до бурого |

||

|

Метафенилев — диамин. . Гексаметилен — диамин Кубовые остатки гексамети — лендиамина. |

108,1 116,2 |

63—64 40—42 |

Бесцветные или слабо- окрашенные кристаллы Белая или розовая кристаллическая масса, растворимая в воде, спирте, бензине Темная густая масса непостоянного состава |

|

Для горячеп

|

Количество вводимого отвердителя в значительной степени влияет на свойства клея. Так, при недостатке или избытке полиэтиленполиамина теплостойкость клея снижается. Избыток аминов, особенно с высокой температурой кипения, вызывает коррозию меди и латуни. Отвер — дители вводят в клеевую композицию в зависимости от эпоксидного числа смолы (содержания эпоксидных групп) с учетом поправочного коэффициента, величина которого зависит от количества активных атомов водорода в отвердителе, вступающих в реакцию с эпоксидной группой.

При взаимодействии эпоксидных смол с аминами в результате экзотермической реакции выделяется тепло, которое приводит к преждевременному отверждению, образованию пор или растрескиванию. Чтобы избежать этого, приготовленный клей охлаждают до 15° С и ниже. Жизнеспособность клея холодного отверждения при 15— 17°С 1,5—2 ч, при понижении температуры до +4° С жизнеспособность клея возрастает до 24 ч. Для облегчения процесса отверждения применяют в качестве отвердителя аминоаддукты, т. е. продукты предварительного взаимодействия аминов с эпоксидными смолами.

Чтобы улучшить условия приготовления — клея, смолу нагревают до 50—60° С, смешивают ее с пластификатором и растворителем, затем вводят отвердитель. После этого состав несколько охлаждают для снижения скорости экзотермической реакции.

Большое значение для выбора отвердителя при горячем отверждении имеет жизнеспособность клея, например составы с дициандиамидом сохраняют клеящие свойства в течение нескольких лет, а с малеиновым ангидридом или триэтаноламином в течение 2-—3 суток при нормальной (15—20° С) температуре.

Необходимое количество отвердителя рассчитывают по формуле

М0

Где G — количество отвердителя, необходимое для отверждения 100 г смолы, г; М0 — молекулярный вес отвердителя; Мэ — молекулярный вес эпоксидной группы; К —• эпоксидное число смолы данной партии, %; п — поправочный коэффициент.

I Молекулярный вес некоторых отвердителеи указан

Абл 2, у эпоксидной группы он равен 43. Б ТМолекулярный вес полиаминов определяют по формуле

36 • Ю8

М=——- J—— , (11,2)

Д__ аминное число в Мг НС1 на 1 г отвердителя.

ГД Поправочный коэффициент для ангидридов 0,85, для аминов 0,25-0,33.

Например, смола ЭД-6 содержит от 14 до 18% эпоксидных групп, следовательно, малеинового ангидрида для ее отверждения потребуется 29—35%, а фталевого

40__ 50% от веса смолы. Обычно берут 30% малеинового

Или 40% фталевого ангидрида. Полиамины вводят в количестве не более 10% от веса смолы ЭД-6.

В зависимости от температуры плавления отвердите — лей их вводят в смолы в виде порошка или расплава. Ангидриды, например, вводят в нагретую смолу в расплавленном состоянии при температуре, несколько превышающей температуру их плавления (малеиновый ангидрид—при 60°С, фталевый — при 130—132°С).

Дициандиамид расплавляется при более высокой температуре (табл. 2) и требует нагревания смол до 205— 210°С; при этом смолы начинают разлагаться или выделять низкомолекулярные компоненты. Поэтому его измельчают совместно с твердой смолой (Э-41) до получения однородного порошка, а затем смесь используют в качестве клея горячего отверждения (из порошка можно изготовлять, кроме того, прутки, более удобные для хранения) .

При использовании клея в виде порошка поверхности, подлежащие склеиванию, предварительно нагревают, после чего клей наносят методом напыления тонким равномерным слоем, а прутковым клеем натирают разогретую поверхность. При необходимости использовать клей в жидком виде дициандиамид предварительно растворяют в этилцеллозольве, а затем раствор вводят в смолу.

Дициандиамид применяют в качестве отвердителя смол с высоким молекулярным весом, так как отверждение при этом протекает с меньшим выделением тепла. Смесь эпоксидной высокомолекулярной смолы с дициан — Диамидом не отверждается при комнатной температуре и может длительно (в течение нескольких лет) сохраняться без потери клеящих свойств и способности к отверждению. Это свойство и позволяет готовить из таких смесей клеи в виде прутков или порошков.

При склеивании холодным способом с использованием, например, полиэтиленполиамина или гексаметилен- диамина соединения в запрессованном состоянии выдерживают не менее 24 ч. Для получения более прочных и теплостойких соединений рекомендуется дополнительная термообработка при 150° С в течение 4—6 ч.

Для клеев горячего отверждения (с малеиновым или фталевым ангидридами) выдержка соединений в запрессованном состоянии (давление 0,5—3 кг/см2) составляет 6—8 ч при 120° С, а затем 4-^6 ч при 150° С. Усадка в зависимости от условий отверждения колеблется от 0,4 до 2,5%. Отверждение смолы Э-40 кремнийорганическим эфиром происходит при 140° С в течение 6 ч.

Физико-механические свойства соединений на эпоксидных клеях во многом зависят от вида отвердителя. Лучшими показателями механических свойств отличаются соединения на клеях, отвержденных с помощью малеино — вого ангидрида. Фталевый ангидрид способствует образованию более хрупких и менее морозостойких соединений. Соединения на клеях, отвержденных аминами, менее стойки к атмосферным воздействиям и менее прочны, чем соединения на клеях, отвержденных ангидридами кислот. Клеи горячего отверждения имеют более высокие механические и физические свойства, чем клеи холодного отверждения. В табл. 3 приведены показатели [10] некоторых свойств отливок смолы ЭД-6, отвержден — ной аминами и малеиновым ангидридом [10].

Свойства клеевых соединений зависят от вида и количества пластификатора.

Пластификатором эпоксидного клея чаще служит ди — бутилфталат. Количество вводимого дибутилфталата влияет на прочность клеев как холодного, так и горячего отверждения, что подтверждается данными испытаний образцов дюралюминия толщиной 4 мм, склеенных клеями на основе смолы ЭД-6 (табл. 4) [21] *.

|

Таблица 3

|

|

Таблица 4

|

Некоторые пластификаторы постепенно улетучиваются из клеевой прослойки, что снижает эффект пластификации.

Для обеспечения хорошего распределения клея между склеиваемыми поверхностями и получения тонких швов, необходимых при склеивании металлов, стекол, фарфора, клей разбавляют органическими растворителями (ацетоном, этилцеллозольвом и др.) в зависимости от примененного отвердителя. В некоторых случаях эпоксидные клеи растворяют ароматическими углеводородами: толуолом или ксилолом, а также терпенами.

Растворы клея наносят тонким слоем на относительно холодные поверхности, что особенно важно при ремонте металлических деталей с различными коэффициентами линейного температурного расширения. В остальных случаях для лучшего растекания и быстрого схватывания эпоксидные клеи рекомендуется наносить на подогретые детали.

Растворы клея отверждаются медленно по сравнению с обычными составами, особенно при склеивании плотных материалов, поверхность которых препятствует испарению растворителя. В таких случаях клеевой шов должен быть нешироким, чтобы обеспечить выход паров через кромки соединения. Прочность соединения на клее и его герметичность с увеличением количества растворителя снижается, так как структура прослойки вследствие выхода паров получается менее плотной. Например, прочность клея, состоящего из смолы ЭД-6 (100 вес. ч.), три — этаноламина (10 вес. ч.) и ацетона, зависит следующим образом от количества растворителя:

Количество растворителя (ацетона),

Вес. ч……………………………………………..

Предел прочности при сдвиге дюралюминиевых образцов толщиной 2 мм, склеенных с нахлесткой

5 мм, кГ/см2………………………..

Режим отверждения: 2 ч при 120 и 2 ч при 140°С

Несмотря на отрицательное действие, растворители применяют в тех случаях, когда необходимо наносить клеи способом распыления на большие поверхности, например при склеивании панелей с пористым утеплителем, приклеивании плитных теплоизоляционных материа-

П., т. е. когда скорость отверждения зависит от~ лов ^01^л0щаЮщей способности пористого материала. паР„ есТ0 органических растворителей иногда можно- пить низкомолекулярные эпоксидные смолы. При раз — йБ°лении, например, эпоксидных смол алифатическими — лиглидидиловыми эфирами вязкостью 20—30 спз или П°чкомолекулярными эпоксидными смолами вязкостью — НИ 80 спз[13] получают более эластичные и ударопрочные 1оединения, чем при разбавлении смол органическими растворителями. Известна, например, клеевая композиция,, в которой на 100 вес. ч. смолы ЭД-6 приходится 53 вес. ч. низкомолекулярной алифатической эпоксидной смолы* ДЭГ-1 (продукт конденсации эпихлоргидрина с диэтилен — гликолем), 33 вес. ч. низковязкого тиокола и 15 вес. ч. по — пиэтилендиамина в качестве отвердителя. Отверждение — происходит при комнатной температуре. Благодаря отсутствию летучих веществ эту композицию можно использовать в клеесварных соединениях.

Ценным свойством эпоксидных смол является возможность значительного наполнения — до 400% от веса смолы. В качестве наполнителей в эпоксидных клеях используют цемент, маршалит, гипс, каолин, тальк, окись цинка,, асбестовую, фарфоровую или древесную муку, алюминиевый, железный, чугунный порошок и др. Выбор наполнителя зависит от основных требований, предъявляемых к клеевому соединению. Для повышения теплостойкости; используют фарфоровую муку, молотый песок, маршалит. Цемент придает клеевой прослойке повышенную герметичность, что весьма важно, например, при склеивании — труб, работающих под давлением. Волокнистые наполнители — асбест, стекловолокно и другие повышают прочность и, в особенности, сопротивление сдвигающим нагрузкам. Каолин, тальк улучшают способность клея заполнять зазоры. Металлические порошки и опилки’ повышают прочность и сближают коэффициенты термического расширения клея и металла, а также придают" клею электро — и теплопроводность. Пылевидный кварц ^повышает электроизолирующую способность клея. За ру. ■бежом для склеивания металлов нередко применяют пленочные эпоксидные клеи, получаемые пропиткой тонкой пористой бумаги, ткани или стеклянного волокна жидкими эпоксидными смолами [19]. Основу пленочных клеев можно рассматривать как особый вид наполнителя.

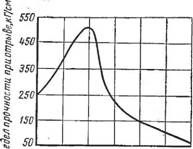

Для улучшения физико-механических свойств эпоксидных клеев их модифицируют некоторыми олигомера — ми и полимерами. Применение, например, жидких каучу — ков (полисульфидных, дивинильных, нитрильных), а также низкомолекулярных полиамидных смол повышает эластичность клеевых соединений, позволяет отказаться ют пластификаторов — эфиров, улетучивающихся из клеевой прослойки. Жидкий тиокол и полиамидные смолы повышают сопротивление неравномерному отрыву при -сравнительно большой толщине клеевой прослойки (1— 2 мм). Тиоколы реагируют с эпоксидными смолами при нормальной температуре, образуя высокоэластичные про слойки, обладающие хорошей адгезией к металлам, дереву, бетону, тканям и стеклопластикам. Прочность эпок — — сидно-тиоколового клея в значительной степени зависит •от соотношения смолы и тиокола (рис. 3). Отвердителем эпоксидно-тиоколового клея может быть гексаметилен — диамин, полиэтиленполиамин или диметиламинометил — ■фенол.

На свойства эпоксидно-тиоколовых клеев влияет вязкость тиокола. В то время как введение жидких пластификаторов— эфиров снижает вязкость (рис. 4) и облегчает приготовление клея, введение тиокола загущает •смесь и затрудняет выход из нее воздушных пузырьков, •образующихся при перемешивании. Поэтому в состав клея предпочтительно вводить тиоколы низкой вязкости (до 100 пз) марок НВ или НВА. Клеи, содержащие тиокол, обладают более высоким сопротивлением отслаива — :нию и ударным нагрузкам, особенно при низких температурах, а также хорошей адгезией к алюминию и его — сплавам, к стали, цинку, стеклу, керамике, бетону, асбестоцементу.

Эпоксидно-тиоколовые клеи менее теплостойки по •сравнению с эпоксидными клеями холодного отверждения, но более устойчивы против старения. Нормальный температурный интервал работы эпоксидно-тиоколовых клеев от —60 до +100°С. В СССР разработаны эпоксид-

-тиоколовые клеи и компаунды[14] марок К-153, К-200, К°126 Клей К-153 используют в основном для склеива — ~ стеклотекстолита с металлами, алюминиевых сплавов сталей, латуни. Клей состоит из смолы ЭД-5, тиокола НВ, гексаметиленди — амина и наполнителя — портландцемента марки 400. Клей готовят

|

О 15 50 75 100 125 150′ Содержание тиокола в %% от Веса смолы |

|

Рис. 3. Зависимость прочности клеевого соединения при равномерном отрыве от соотношения |

Непосредственно перед использованием, смешивая исходные компоненты до получения однородной смеси (изготовление клея должно производиться при включенной приточно- вытяжной вентиляции!).

|

/ |

||||

|

/У |

||||

|

Г |

||||

|

3 |

||||

|

Эпоксиднои смолы клее |

|

И тиокола в |

|

Eg «о (Ц <г> у Г- > |

|

(Ц =3 С} 3: £ Си 0.5 * « 6 |

|

10 20 30 TЂ 50 |

|

Количество пластификатора,% |

|

Рис. 4. Изменение вязкости смолы ЭД-5 в зависимости от количества модифицирующих добавок и пластификатора при 40°С: / — тиокол НВ вязкостью 170 пз; 2 — Полиэфир МГФ-9: 3 — дибутилфталат |

|

2,5 |

|

2,0 |

|

1.5 |

|

1.0 |

При совмещении эпоксидных смол с полиамидами получают клеи, отверждающиеся как при нормальной, так и при повышенной температуре. Полиамиды придают клеевым соединениям эластичность, коррозионную стойкость, ударную прочность. Для пластификации эпоксидных клеев рекомендуется использовать низкомолекулярные полиамиды (с молекулярным весом 2000—10 000), которые вызывают отверждение эпоксидных смол при нормальной температуре. Соотно

шение полиамида и смолы в клее может колебаться от ‘■30 до 70%. но наилучшие физико-механические свойства достигаются при 40—50%-ном содержании полиамида. Большее количество полиамида после отверждения смеси дает мягкие пленки с низкой теплостойкостью.

Низкомолекулярные полиамиды получают из поли — •аминов и жирных кислот, выделенных из растительных масел (льняного, соевого или тунгового). Согласно В ТУ П-299—62 отечественные низкомолекулярные полиамиды, полученные на основе кислот льняного (Л) и соевого. (С) масел, имеют следующие показатели (табл.5).

|

Таблица 5

|

Для совмещения полиамидов с эпоксидными смолами концентрированные растворы каждого продукта готовят ■раздельно, затем смешивают их и, добавляя растворите — .ли, доводят вязкость клея до заданной. В качестве растворителя для низкомолекулярных полиамидов чаще всего используют смеси спиртов с углеводородами, например •смесь изопропилового спирта с толуолом. Приготовленные композиции сохраняют рабочую вязкость в течение 1—3 ч, однако отверждение происходит медленно, особенно при пониженных температурах. При нормальной температуре клей отверждается в течение 3—4 суток, при ■снижении температуры до 7° С в клей необходимо вводить ускоритель—-трифенилфосфит.

Рассмотрим некоторые технологические приемы приготовления, хранения и нанесения эпоксидных клеев.

Готовить клей следует в количестве, не превышающем ■потребности на 1—2 ч работы. Для более точного отвешивания смолу необходимо разогреть до жидко-текучего состояния. В первую очередь в смолу вводят пластификатор и растворитель, затем наполнитель. В состав, за-

|

Т а б л й’п. а 6

|

Твердевающий при комнатной температуре, отвердитель вносят непосредственно перед нанесением клея. Для того чтобы сохранить температуру клея, его приготовляют s металлической посуде, хорошо отводящей тепло экзотермической реакции. Если вязкость клея быстро увеличивается при пониженной температуре окружающей среды, то надо подогреть склеиваемые детали, на которые он наносится (но не клей!). Перемешивать клей необходимо так, чтобы в нем не оставалось пузырьков воздуха.

Приготовляя клей горячего отверждения, в смолу сначала вводят отвердитель, а затем наполнитель и пластификатор (полиэфиры, полиамиды, каучуки, реже дибу — тилфталат и др.). Необходимо внимательно следить за тем, чтобы в клее не оставалось нерастворившихся комочков отвердителя и крупных частиц наполнителя.

Хранить эпоксидные смолы следует в прохладном месте в оцинкованной, алюминиевой или стеклянной посуде с широким горлом. Ниже приводится ряд рецептур клеев холодного (табл. 6) и горячего (табл. 7) отверждения.

|

Таблица 7

|

Отвержденные эпоксидные смолы относят к группе ойких материалов, так как водопоглощение их не — Б°Дцко (от 0,1 до 0,5%). Но одно лишь водопоглощение Вможет характеризовать водостойкость смол и тем бо — Н6 клеев на их основе. В зависимости от примененного Лтвердителя, содержания модифицирующих добавок и наполнителей прочность отвержденных смол, определяе — ная 0бычно с помощью отливок, подвергаемых изгибу, может заметно снижаться при длительном воздействии воды. Ниже приведены показатели водопоглощения по весу за 30 суток вымачивания в воде при 20° С и прочности при статическом изгибе отливок некоторых клеев на основе смолы ЭД-5.

Степень потери прочности при вымачивании зависит от типа отвердителя. Так, после 6 месяцев вымачивания в дистиллированной воде при 55° С прочность отливок эпоксидной смолы, отвержденной триэтилентетрамином, метафенилендиамином, фталевым ангидридом, снизилась,, соответственно, на 18, 5, 11%.

Прочность клеевых соединений значительно снижается вследствие влияния воды на адгезию клеевой пленки к поверхности материала. Она зависит не только от состава клея, но и от состояния поверхности, ее топографии, природы склеиваемых материалов, параметров склеивания и других технологических факторов. Например, соединения металлов ослабляются при вымачивании в воде — на 50—100%, в то время как соединения бетона, асбестоцемента сохраняют прочность в аналогичных условиях в течение года и более. Водостойкость соединений металлов на эпоксидных клеях в значительной степени зависит от способа подготовки поверхности к склеиванию: например, после 120 ч вымачивания при 60°С прочность соединения на клееЭПЦ I нержавеющей стали, зачищенной наждачной бумагой, снизилась на 95%, а стали, обработанной травлением,— на 20%. При более высокой температуре воды прочность клеевых соединений снижается «быстрее. Так, например, соединения алюминия на клее ЭПЦ-1 за 100 ч вымачивания при температуре воды 20 35, 60, 100° С снизили прочность на 10, 50, 80, 95% соответственно [47].

Нагревание отливок эпоксидных клеев и образцов клеевых соединений приводит сначала к некоторому повышению прочности вследствие протекания реакции дополнительного отверждения (при 100—200°С), затем прочность начинает снижаться, причем в отливках этот процесс сопровождается потерей веса и увеличением количества веществ, экстрагируемых в ацетоне (это указывает на развитие процессов деструкции). Степень первоначального упрочнения-при нагревании, последующего сни — ..жения прочности, интенсивность деструкции и другие явления, сопровождающие нагревание эпоксидных смол, ■в значительной степени зависят от содержания и вида от- вердителей, модифицирующих и других добавок.

Прочность сцепления эпоксидных клеев холодного отверждения с большинством металлов значительно ниже когезионной прочности самого клея. Поэтому разрушение образцов при испытании часто носит характер отслоения клея от одной из поверхностей, причем это явление нередко ошибочно объясняют дефектами поверхности <или нарушением технологии склеивания.

Для повышения прочности соединений металлов на ■клеях, отверждаемых при нормальной температуре, предварительно наносят на поверхность подслой, состояний из клея горячего отверждения.

В последнее время создано множество модификаций эпоксидного клея как холодного, так и горячего отверждения для крепления новых конструкционных материа — — лов. Для склеивания поливинилхлоридных пластиков с металлами предложено совмещать эпоксидные смолы с поливинилхлоридом (клей ПФЭД) или перхлорвиниловой смолой (клеи ПЭД и ПЭД-Б). Состав указанных клеев ■приведен в табл. 8.

Клей ПЭД-Б применяют в строительстве энергетических установок, а также цехов с агрессивными средами для крепления листового пластифицированного поливи — •нилхлорида (пластиката) к поверхности строительных ■конструкций из металла и железобетона. Приготавливая клей ПЭД-Б, сначала растворяют перхлорвиниловую смолу, затем добавляют смолу ЭД-5, слегка подогретую

Для снижения вязкости. Жизнеспособность смеси после введения отвердителя 1,5—2 ч, продолжительность отверждения 24—36 ч [84].

Повышенной эластичностью отличается эпоксидный клей, модифицированный поливинилбутиралем (соотношение смолы и поливинилбутираля в клее 1-ul до 1:2, отвердитель — дициандиамид).

Хорошие результаты дает совмещение эпоксидных смол с фурановыми соединениями. Например, клей ФЛ-4С представляет собой композицию из эпоксидной (ЭД-5) и фурилово-феноло-ацетальной смол, растворенных в спирто-ацетоновой смеси. В качестве пластификатора применен диоктилсебацинат, отвердителем служит гексаметилендиамин. Отверждение производится при высокой (155—160°С) температуре в течение 2 ч. Клей применяют для клеесварных соединений из дюралюминия, для склеивания анодированных металлов и т. п. Клей образует прочные соединения благодаря устойчивости к действию кислых и щелочных сред, обычно сопутствующих анодированию. Другой совмещенный клей БОВ-1 содержит смолу ЭД-5, фурфуроло-ацетоновую смолу (мономер ФА) и стирол. Отвердителем служит полиэтиленполиамин. Клей пригоден для склеивания полистирола и пенополистирола, стеклопластиков, бумажно-слоистых пластиков, бетона, керамики, асбестоцемента, дерева. I Для повышения теплостойкости эпоксидных клеев к ним добавляют кремнийорганические соединения и фе — роло-формальдегидные смолы. Высокую теплостойкость

имеют феноло-эпоксидные клеи. При 150—200° С происходит взаимодействие эпоксидных групп с активными группами феноло-формальдегидной смолы, приводящее к отверждению сплава, причем прочность соединений на этих клеях длительно сохраняется под нагрузкой при температуре до 260° С. В результате взаимодействия смолы ЭД-6 с феноло-формальдегидной К-21 получают клеи, способные склеивать сталь соединением прочностью 400—500 кГ/см2.

Таким образом, к числу особенностей, выгодно отличающих эпоксидные клеи, относится возможность достаточно широкого варьирования физико-механических свойств клеевых соединений, что достигается преимущественно модификацией смол термопластичными и термореактивными полимерами, а также каучуками.

Благодаря этому эпоксидные клеи получили наибольшее распространение в строительной технике. Их применяют для изготовления трехслойных панелей из алюминия, пластмасс и асбестоцемента, для ремонта строительных машин, склеивания бетона в сооружениях, монтажа систем водоснабжения, вентиляции и т. д. Несмотря на то, что эпоксидные клеи в промышленности стали использовать сравнительно недавно, область их применения постоянно расширяется. Поэтому свойства эпоксидных клеев рассмотрены более подробно, чем остальных,

24 декабря, 2012

24 декабря, 2012  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике