Виды окрасок в строительстве по тщательности их выполнения подразделяют на простую, улучшенную и высококачественную. Для конкретных объектов вид окраски устанавливается проектом здания или сооружения.

Влажность штукатурки или бетона перед окраской не должна превышать 8%, а влажность деревянных поверхностей — 12%. Окраска известковыми красками допускается при повышенной влажности поверхностей.

Для приготовления окрасочных составов применяют пигменты и связующие вещества, устойчивые в геч эксплуатационных условиях, в которых будут находиться окрашенные поверхности. Рабочая вязкость окрасочных составов должна обеспечивать покрытие поверхностей без стенания составов и без заметных следов кисти.

Поверхности, подлежащие окраске, должны быть предварительно просушены, очищены от пыли, грязи, брызг и потеков раствора, жировых пятен, высолов и т. д. Шероховатая поверхность штукатурки должна быть заглажена, а все мелкие трещины должны быть расшиты и заделаны раствором на глубину не менее 2 мм. На деревянных поверхностях вырубают сучки и засмолы на глубину 2—3 мм с последующей заделкой их шпаклевкой; также заделывают трещины и устраняют мелкие дефекты (заусенцы, отколы и т. д.). Металлические поверхности очищают от окалины и ржавчины, а также от жировых пятен.

Окраска ранее окрашенных поверхностей допускается только после тщательной очистки их от поврежденной старой краски и шпаклевки.

Малярные составы (грунтовчи, шпаклевки, окрасочные составы и т. п.) после их доведения до рабочей консистенции перед употреблением необходимо пропустить через сито с сеткой № 07—№ 02 (98— 918 отв/см[1]). Густоту сетки выбирают в зависимости от назначения состава.

Применяется только в малоотвстстсенных конструкциях и для очистки больших и гладких поверхностей.

При механической очистке окрасочная пленка сохраняется 3—4 года

Химическая очистка. При этом способе процесс состоит из: очистки поверхности металла проволочными щетками; нанесения состава; смывания теплой водой; промывания металла специальным раствором; сушки металла.

|

32—35 2 |

Состав для химической очистки (II. 1) в частях по весу:

Фосфорная кислота (40%-пая) Н-бутанол

Н-бутанол можно заменить денатурированным спиртом в количестве 10 вес ч. В фосфорную кислоту вводят Н-бутанол и все перемешивают

Очистив металл проволочными щетками, его поверхность при помощи кисти покрывают фосфорной кислотой, смешанной с бутано — лом При толстом слое ржавчины через 30—60 мин после нанесения состава металл снова очищают щетками и вторично покрывают указанным составом После этого при помощи губки или тряпки металл промывают сперва теплой водой для удаления остатков состава и продуктов очистки, а затем 2,5%-ным раствором аммиака.

Такая промывка предупреждает повторное ржавление металла. После этого металл немедленно протирают сначала отжатой губкой или тряпкой, а затем насухо тряпкой, после чего наносят грунтовку.

Этот метод целесообразен для гладких поверхностей, а не для сложных фигурных деталей, где удаление химического состава представляет большие трудности. Срок службы окрасочного слоя при такой очистке около 7 лет.

Очистка пламенем. Металл сначала простукивают молотком и затем очищают шпателем от крупных частиц ржавчины. После этого поверхность при помощи специальных горелок обрабатывают кислородно-ацетиленовым пламенем. Нагретую поверхность металла очищают от пыли и несгоревших частиц ржавчины проволочной щеткой. После окончания очистки при температуре стали 30—50° С на высушенную поверхность наносят грунтовочный слой. Срок службы окраски при такой очистке около 7 лет.

Пескоструйная (дробеструйная) очистка. Дает более высокие результаты v производится при помощи пескоструйных аппаратов, из которых песок (дробь нли стальные опилки) подастся под давлением сжатого воздуха. Лучшие результаты дает очистка дробью пли опилками, однако стоит она дороже. Для уменьшения пылеобразоваиия при очистке в последнее время стали применять гидропескоструйный метод, при котором вокруг струи песка, вылетающей из сопла, создается сплошная водяная завеса, устраняющая пылеобразование (рис. 14 и 15). Скорость струи песка не только не гасится, а даже несколько возрастает за счет эжекции, создаваемой струей воды, и поэтому очистка происходит интенсивнее^ чем при сухом песке. Для предохранения очищаемой поверхности от последующей коррозии в водяной бак вводят антикоррозийные добавки тринатрийфос — Фат нли кальцинированную соду в количестве 1—1,5% по отношению

к воде. Это предотвращает корродирование металла в течение срока, достаточного для нанесения защитного покрытия. Срок службы окраски при такой очистке составляет 9—11 лет

|

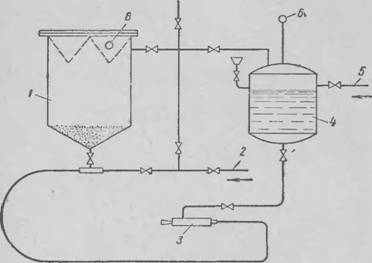

Рис. 14. Схема гидропескоструйного аппарата |

|

1 — пескоструйный аппарат; 2— воздухопровод; 3— рабочая головка; 4 — бак для воды; 5 — труба подачи воды; € — манометр

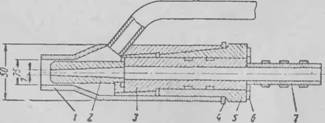

Рис. 15. Разрез рабочей головки |

Очистка с последующей металлизацией цинком. Металл сначала очищают от коррозии ручными щетками, а затем подвергают металлизации способом напыления расплавленного цинка на толщину 0,08—

‘ — кольцевая насадка; 2 — сопло» 3 — прокладка; 4 — гайка; I — втул Ид; F — иыйба; 7 — рмиоезд

0,1 мм. Такой слой цинка представляет собой идеальный груит для последующего окрасочного слоя, который обычно наносят кистью При такой обработке срок службы окрасочного слоя значительно возрастает и достигает 15 лет.

17 декабря, 2012

17 декабря, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике