Растительные масла состоят преимущественно (на 95%) из смешанных эфиров глицерина и высших жирных кислот (триглицеридов); при этом свойства масел зависят от состава жирнокислотных остатков и их распределения в молекулах триглицеридов. Несмотря на то что состав масел колеблется в зависимости от климатических условий района произрастания семян, свойства масел достаточно постоянны применительно к требованиям лакокрасочной промышленности.

Кроме глицеридов, составляющих основную часть сырых (нерафинированных) растительных масел, в них содержатся незначительные количества примесей-свободные жирные кислоты, красящие вещества, фосфатиды, белки, углеводороды и др. При нагревании масел фосфатиды, белки и различные смолообразные вещества выпадают в осадок. На свойства масел как пленкообразователей наиболее значительное влияние оказывают примеси, проявляющие свойства акцепторов радикалов. В присутствии таких соединений продолжительность пленкообразова — ния масел возрастает.

Для очистки масел от примесей их рафинируют обработкой кислотами или щелочами. Как правило, масла обрабатывают раствором каустической соды, а образующиеся из свободных жирных кислот мыла (соапстоки) отмывают водой. При такой обработке удаляются фосфатиды, белки и другие смолистые и слизистые вещества. Соединения, не содержащие ионогенных групп, так называемые неомыляемые вещества (стерины, углеводороды, токоферолы), при этом остаются в маслах.

При гидролизе масел удается выделить жирные кислоты и идентифицировать их состав. Извлеченные таким образом из масел кислоты имеют линейное строение и содержат от 6 до 24 атомов углерода (только четное число). Различная длина углеводородных остатков кислот и наличие в их составе до шести двойных связей определяют разнообразие природных масел. Следует отметить, что способностью образовывать при пленкообразовании сетчатые структуры обладают только кислоты с несколькими двойными связями. Данные о структуре и свойствах жирных кислот масел приведены в литературе [4, 5].

Ниже будут рассмотрены основные кислоты, входящие в состав растительных масел.

Масла содержат остатки насыщенных жирных кислот общей формулы С„Н2п02, которые при комнатной температуре в зависимости от молекулярной массы являются жидкими или твердыми веществами.

В состав большинства жиров и масел входит пальмитиновая кислота. Стеариновая кислота является главным компонентом насыщенных кислот высыхающих масел. В кокосовом и пальмоядровом маслах в значительных количествах содержится лауриновая кислота и в виде незначительных примесей-капроновая, каприловая и каприновая кислоты. Насыщенные кислоты с числом углеродных атомов в цепи более 18 сравнительно редко являются примесями масел.

Насыщенные кислоты затрудняют высыхание, поэтому их присутствие в составе масел, используемых для получения лакокрасочных материалов естественного отверждения, нежелательно. В то же время их с успехом применяют для получения алкидных смол, отверждаемых при повышенных температурах по концевым группам аминоформальде- гидными смолами. Отсутствие двойных связей обусловливает высокую стойкость к окислительной деструкции алкидных смол, модифицированных насыщенными жирными кислотами.

Следует отметить, что остатки мононенасыщенных кислот обусловливают жидкое состояние масел. Наибольшее значение из них имеет олеиновая кислота, присутствующая во всех маслах в количестве не менее 10% (а иногда и более 50%) от общего содержания жирных кислот. Петроселиновая и вакценовая кислоты образуются при гидрировании жиров, содержащих кислоты с несколькими двойными связями. В значительных количествах в рапсовом масле содержится эруковая кислота.

Кислоты с одной двойной связью могут окисляться в тонких пленках кислородом воздуха, но не способны образовывать сетчатые структуры.

Наибольшее значение в процессах пленкообразования на воздухе имеют жирные кислоты с двумя и более двойными связями.

Эта природные кислоты различаются не только длиной цепей и числом двойных связей, но и положением в цепи. Двойные связи могут быть изолированными (—СН=СН—СН,—СН=СН—) или сопряженными!—СН=СН………………………………………… СН=СН—);от положения двойных связей суще

ственно зависит скорость пленкообразования масел.

Наиболее распространена линолевая кислота, встречающаяся в большинстве растительных масел. В высыхающих маслах она содержится в сочетании с линоленовой и другими полиненасыщенными кислотами. Последние интенсивно поглощают кислород, что определяет скорость высыхания масел. Элеостеариновая кислота—изомер линоленовой кислоты с сопряженными двойными связями-находится в больших количествах только в тунговом масле и обусловливает экстремально высокую скорость его пленкообразования.

Кроме упомянутых выше жирных кислот в составе масел, имеющих практическое значение для получения лакокрасочных материалов, содержатся также замещенные кислоты. Так, рицинолевая кислота является основной кислотой касторового масла. Дегидратацией этой кислоты получают изомер линолевой кислоты с сопряженными двойными связями, имеющий высокую реакционную способность по отношению к кислороду.

Поскольку основным свойством масел, определяющих их применение в лакокрасочной промышленности, является способность отверждаться на воздухе, этот признак положен в основу общепринятой классификации масел [6].

Сололимеризация мономеров фракций пиролиза протекает и при Инициировании пероксидами или гидропероксидами. Процесс обычно "ведут при температуре, достаточной для активного разложения используемого инициатора, генерирующего свободные радикалы при атмосферном или повышенном давлении. В частности, гидропероксид кумо — ла — наиболее распространенный инициатор — распадается при 110 °С, а пероксид бензоила-при 70 °С. Этим способом в СССР получают НПС марки СПП, широко применяемую в лакокрасочной промышленности. Для синтеза СПП пригодны как широкая (см. табл. 12) с tKиа =

= 130-190°С, так и узкая с гкип = 130-150 (1С фракции С8-С9, из которых получают НПС марок СПП (соответственно Б и А).

Г Низкая реак1щонн^я_сштбыосхь-цикдапентад. иецаг—Дш^Н’К-|ТС>певха- ^ .диена’и’индена при радикальной полимеризации Приводит к тому, что 1ШС — марки — СПП обогащается стирольными компонентами. Этим она ^ отличается от НПС, полученных другими способами. Конверсия поли- меризуюпшхся мономеров невысока и составляет 25-45% от массы исходной фракции. Этим методом получают наиболее светлые смолы, от которых остатки инициатора отгоняют в вакууме. Среди. даешстатков^ метода инициированной полимеризации следует отметить взрывоопасность, связанную с применением, пероксидных соединений, и большой расход последних вследствие низкой эффективности инициирования.

Наиболее простым методом получения НПС является ^термическая полимеризация, представляющая собой разновидность радикальной со- полимериУацйи. По этому методу сополимеризацию проводят при 240-260′ С и избыточном давлении 0,5-0,8 МПа в течение 2-7 ч. Выход НПС при термической сополимеризации фракции С9 [гкиа = 130-190 °С или 145-190 °С) составляет 30-50%. Более темный цвет смол и высокая температура процесса компенсируются простотой технологии и аппаратурного оформления. В настоящее время этот метод широко принят в СССР для получения НПС марки «пиропласт-2».

Условия проведения процесса оптимизированы с помощью математической модели [191], целевыми функциями которой были выход НПС, плотность полимеризата, его йодное число, молекулярная масса и температура размягчения. На выход и качество пиропласта-2 большое влияние оказывают продолжительность полимеризации и состав фракции С9. С увеличением продолжительности процесса возрастает выход НПС и снижается ее ненасыщенностъ. ?При повышенном содержании стирола цвет смолы улучшается, снижается йодное число, растет молекулярная масса, но совместимость НПС с оксидированными растительными маслами ухудшается, и при концентрации стирола в исходной смеси более 30% смола практически не совмещается с оксидированными маслами. Содержание а-метилстирола не оказывает влияния на выход НПС, но цвет смол ухудшается с ростом концентрации этого мономера. При добавлении дициклопентадиена в реакционную смесь улучшается цвет смолы и повышается ее ненасыщенность.

Процесс получения пиропласта-2 включает стадии полимеризации, двухступенчатой отгонки жидких углеводородов и растворения смолы в уайт-спирите.

|

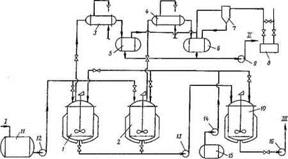

Рис. 19. Аппаратурно-технологическая схема производства нефтеполимерной смолы пиропласт-2; /, 2-реакторы: 2, 4-теплообменники: 5, б-приемники отгона; 7 — каплеотбойник; Н-вакуум-насос; 9 насос для откачки отгона; 10-смеситель; И-емкость для фракции С9; 12—насос для подачи фракции С9; 13. 16-насосы для откачки раствора НПС; 14 насос для подачи уайт-спирита; /5-емкость для уайт-спирита; /-сырье, // — летучие отгоны: III-раствор НПС на производство олифы |

Полимеризацию проводят в реакторах I и 2 (рис. 19) при 250 + 5 °С в течение 7-9 ч. При этом развивается давление не более 1 МПа. Для получения смолы требуемого цвета полимеризацию осуществляют в атмосфере инертного газа. После завершения реакции давление сбрасывают до атмосферного, в результате чего происходит отгонка паров летучих углеводородов (атмосферный отгон), конденсируемых в теплообменниках 3 и 4. Вторую ступень отгонки производят под вакуумом 1,33—6,65 кПа (вакуумный отгон) до достижения температуры размягчения 85-95°С.

Условия выделения НПС существенно сказываются на их качестве. Не меняя режима полимеризации, можно за счет регулирования условий отгонки (температуры и продолжительности) в широком интервале изменять температуру размягчения смол и их цвет [192]. После охлаждения смолы до 180’’С в реакторы подают уайт-спирит и перемешивают смесь в течение 0,5-1 ч, после чего раствор НПС откачивают насосом 13 в смеситель 10, где доводят содержание нелетучих веществ до 58-62%.

Атмосферный отгон представляет собой смесь углеводородов с температурой кипения 130-190СС и по составу близок к нефтяному сольвенту (ТУ 38.001196-79), используемому в качестве растворителя в лакокрасочной промышленности. Вакуумный отгон содержит углеводороды с температурой кипения 200-380 С (такие, как димеры Дильса—Альдера) и применяется как котельное топливо.

Таким образом, технологический процесс получения пиропласта-2 является безотходным: наряду с НПС получают ценные

продукты-растворитель и котельное топливо [193]. С целью модификации НПС и интенсификации процесса в реакционную смесь дополнительно вводят жидкий каучук СКДП-Н и отгонку тяжелых летучих компонентов проводят с помощью острого пара [194].

В зависимости от состава фракции пиролиза получают твердые и жидкие НПС, но в основном широко применяются твердые смолы.

Варьированием соотношения фракций С5 и С9, а также добавлением дополнительного количества циклодиенов, таких, как ДЦПД, можно по — ! лучать НПС с температурой размягчения от 50 до 150 °С. |

Широкий ассортимент НПС выпускает фирма “Reichhold Chemicals inc."

(США) под общей маркой «бетапрен». Для покрытий рекомендованы смолы типа «бетапрен АС», представляющие собой термопласты на основе фракции пиролиза Сд с добавкой циклодиенов, полученные катионной полимеризацией на BF3. Эти смолы винилароматического типа с низкой ненасыщенностью (йодное число 30-40 г 12/100 г), содержащие незначительное количество звеньев ДЦПД, ! и индена, обладают хорошей стойкостью к окислению, к воздействию кислот,

и щелочей, неограниченно совмещаются с алкидными смолами, высыхающими :

и полу высыхающими маслами и каучуками и имеют температуру размягчения 100-140 °С. Растворяются в ароматических, алифатических и хлорированных растворителях и имеют низкую цветность.

К другому классу относятся смолы с высоким содержанием (35-70%) звеньев ■’! ЦЇІ Д и ДЦПД-марок «бетапрен ВС», «бетапрен 3-210» и «бстапрен-599». Эти смолы имеют высокую ненасыщенность и в связи с этим способны отверждаться в тонких пленках по механизму окислительной полимеризации, а также сопо — лимеризоваться с маслами и другими ненасыщенными соединениями в пленке | и реакторе. Хорошие растворимость и совместимость с оксидированными маслами позволяют использовать эти смолы в качестве заменителей растительных масел в рецептурах олиф и масляных красок. Однако Из-за высокой ненасыщен — ности НПС этого класса значительно ускоряется их старение, особенно под воздействием УФ-облучения, что ограничивает применение смол: их используют 1 в лакокрасочных материалах для внутренних работ. |

у Малеинизациен при синтезе смол бетапрен АС получают смолы бетапрен И, обладающие повышенной адгезией и способные к модификации по ангидридным группам. Эти НПС хорошо смачивают пигменты и легко отдают растворители при высыхании, не имеют неприятного запаха и слабо окрашены. Для і достижения указанных свойств достаточно вводить 2% малеинового ангидрида при полимеризации фракции С9 и циклодиенов в присутствии BF3. Иногда ма — ,

леинизацию НПС проводят на стадии получения пленкообразователя из масел ‘

и смолы бетапрен при 135-150 °С. >

Совместимость смол бетапрен с другими пленкообразователями определяет возможность их применения в различных рецептурах лако — красочных материалов. Эти смолы используют в составе алкидных, масляно-смоляных лаков, а также в композициях на основе каучуков, получаемых как смешением, так и химической модификацией при высокой температуре. НПС этого типа применяют в строительных красках і для внутренних и наружных работ с высокой скоростью сушки; красках для окраски внутренних переборок, палуб и настилов судов; красках промышленного применения (машины, инструменты); грунтовках и эмалях для шасси; красках с высоким наполнением металлическими пигментами, используемых для окраски резервуаров, цистерн и деталей машин. ,

Фирма “Esso” (США) выпускает широкий ассортимент НПС, в том числе твердые (“Escorez”) и жидкие (“Escopol”) смолы. “Escorez 8000” рекомендуется как самостоятельное связующее с высокой атмосферостойкостью, а высокая ненасыщенность позволяет сополимеризовать эту смолу с маслами и проводить ее малеияизацию с последующим применением для получения олигомеров конденсационного типа. Смола.“Escorez 8000” является термопластичным полимером с высоким содержанием звеньев циклопентадиена и небольшой добавкой бутадиена в качестве сомономера. Смола “Escopol” характеризуется высокой ненасыщенностью и представляет собой продукт полимеризации фракции пиролиза С5.

Этот продукт подвергается в пленках окислительной полимеризации аналогично высыхающим маслам, что позволяет использовать его для модификации масляных и алкидных связующих, а также вводить в композиции с модифицированными фенольными смолами и каучуками.

В качестве заменителей растительных масел и алкидных смол широкое применение нашли НПС фирмы “CdF Chimie” (Франция) марок “Нарсолен SP” и «9000». Эти смолы синтезируют из фракции пиролиза ароматического типа с высоким содержанием индена. Они имеют низкую ненасыщенность, высокую термостабильность и хорошую растворимость в алифатических растворителях. Смолы выпускают с температурой размягчения 80-160 °С (по методу «кольца и шара»), йодным числом менее 25 г 1г/100 г (по Вийсу) и цветом менее 100 мг 12/100 г по иодометрической шкале. НПС этой марки хорошо совмещаются с маслами и жирными алкидами и имеют высокую свето-, термостойкость и стойкость к УФ-облучению. Так, при воздействии УФ-облучения в течение 200 ч или дневного света в течение нескольких месяцев, а также после обработки при 150*С в течение 44 ч температура размягчения, цвет и растворимость смол практически не изменяются.

Лучшей совместимостью с алкидными смолами различной жирности обладают смолы серии «9000», выпускаемые с температурой размягчения 90-120 ‘С и йодным числом менее 25 г 12/100 г. Рекомендуется применять эта смолы в сочетании с алкидными смолами норсолид, выпускаемыми: той же фирмой.

Фирмой 1CI (Англия) выпускаются НПС марки «импрез» алифатического типа из фракции пиролиза С5. Эти смолы, как указано в работе [195], отличаются повышенной стойкостью к воздействию УФ-облучения и тепла. Выпускается также карбоксилсодержащая смола марки «импрез 125», применяемая для синтеза алкидных смол.

В Японии выпускаются НПС марок «квин гон». Следует отметить, что наряду с нейтральными и карбоксилсодержащими смолами фирмой производятся НПС с эфирными и гидроксильными группами (соответственно квинтон-1500 и -1700). НПС марки «квинтон-1700» применяют в качестве полиола для синтеза алкидных смол, ненасыщенных полиэфиров и полиуретанов. Фирмы «Хёхст» и БАСФ (ФРГ) освоили выпуск НПС на основе узких фракций пиролиза, в том числе практически чистого стирола. Эти смолы пластифицируют обычными пластификаторами фталатного типа, трикрезилфосфатом а используют в качестве самостоятельного связующего водо — и химически стойких лаков.

В НРБ организовано промышленное производство НПС марки «пиролен» путем полимеризации на А1С13 фракции пиролиза С9 [196]. Эта смола хорошо растворяется в уайт-спирите и неограниченно совмещается с оксидированными маслами, масляными и алкидными лаками и каучуками. В отечественной промышленности эта смола применяется для модификации олиф и масляных красок и ограниченно-в алкидных материалах для внутренних работ.

Отечественной промышленностью в 70-х годах освоен выпуск смолы СГЩ. Ее получают радикальной полимеризацией при инициировании" гйдропёроксидом изопропилбензола фракций пиролиза 130 190 и 130-150 °С (табл. 12). Низкая реакционная способность циклопентадиена и индена в радикальной полимеризации приводит к обогащению состава смолы винйлароматическими компонентами, преимущественно стиролом. В зависимости от состава фракции, используемой для синтеза, свойства смол значительно колеблются. Так, смола СПГІ марки А, получаемая из узкой фракции пиролиза 130-150 °С, обогащена звеньями стирола (табл. 13) и вследствие этого практически не растворяется в уайт-спирите и не совмещается с окисленными растительными маслами и алкидными смолами. Смола марки Б совмещается с окисленными маслами при нагревании выше 200 °С, а отдельные ее партии совместимы и на холоду, что обусловлено наличием звеньев индена. Смола СПП практически полностью потребляется местной промышленностью для производства строительных красок, комбинированных и композиционных олиф, а также масляно-смоляных лаков, где она применяется

![]()

ро стой ко ста о ни рекомендованы для лакокрасочных материалов, используемых только-для — вщіришзх. работ.

“ Для полуколичественното определения состава НПС по характеристическим полосам поглощения звеньев индена (950, 1400 см-1), дици — клопентадиена (1350, 2970 см “ 4) К стирола (920, 1495 см 7А) используют метод инфракрасной спектроскопии (ИКС).

Технологические и эксплуатационные свойства НПС в основном определяются их мономерным составом. Выше упоминалось, что состав НПС зависит как от углеводородного состава исходной смеси мономеров, так и от метода со полимеризации. По этой причине смолу СПП, получаемую инициированной полимеризацией, обогащают звеньями стирола и его гомологов (см. табл. 14), а термополимер миро пласт-2 характеризуется повышенным содержанием звеньев индена и ДЦПД. Детальное изучение конверсии мономеров фракции С9 при синтезе НПС пиропластом-2 позволило установить относительную активность Каждого олефина, причем по мере их расходования [197]. Так, наиболее активны при термоподимеризации стирол и ДЦПД, причем последний в условиях реакции находится в виде мономерного ЦПД. «-Метилстирол практически не поли- меризуется, что обусловлено стерическим фактором метального заместителя у двойной связи [198]. В то же время этот мономер частично расходуется при полимеризации, что может быть обусловлено образованием аддуктов Дильса-Альдера с ЦПД. При фракционировании пиропласта-2 методом колоночной хроматографии было установлено, что эта смола не содержит гомополимеров, а представляет собой смесь четырехкомпонентных соолигомеров стирола, индена, винилтолуола и циклопентадиена. По способности к полимеризации в выбранных условиях мономеры располагаются в следующий ряд:

стирол > циклопентаднен > инден > винилтолуол > «-метилстирол

Свойства и состав НПС марок СПИ и «ариен» приведены в табл. 13 и 14.

Существуют и другие марки НПС, разработанных в СССР и выпускаемых в виде опытных партий. На основе фракции С9 с Гкип = 150-190 °С разработаны смолы двух типов-СПИ (продукт каталитической полимеризации) и «арсолен» (термополимер). Эти смолы характеризуются повышенным содержанием звеньев индена и дик л о пентадиена, что придает им темную окраску. По свойствам смола СПИ весьма близка к смоле пиролен, а смола арсолен — к смоле пиропласт-2.

Смолу ариен получают инициированной полимеризацией фракций пиролиза С5 и С9 [199]. Наличие звеньев диенов придает этой НПС хорошую растворимость в алифатических углеводородах и неограниченную совместимость с оксидированными растительными маслами, алкидными смолами и жидкими каучуками.

На основе стирола из коксохимического сырья получен его сополимер с пи — периленом (60:40) при инициировании гидропероксидом изопропилбензола (смола стирилен) [200]. Аналогично из пипериленовой фракции и коксохимической фракции, обогащенной инденом, синтезирована смола индилен с соотношением звеньев индена гг пиперилена, равным 55 :45. Эти смолы используют в производстве олиф и масляных красок для частичной замены масел, причем стирилен ограниченно совместим с оксидированными маслами и алкидными лаками и ограниченно растворим в алифатических растворителях, а индилен обладает лучшими растворимостью и совместимостью с указанными пленкообразо — вателями, но имеет более темный цвет и склонен к атмосферному старению.

Отечественной промышленностью выпускается 55%-ный раствор в уайт-спирите НПС типа «пиропласт-2», называемый «нефтеполимерной олифой» и используемый в качестве компонента масляных красок и олиф и в качестве самостоятельного пленкообразователя для обработки древесины, штукатурки и бетона. Хорошая растворимость этой НПС в уайт-спирите и удовлетворительная совместимость с оксидированными маслами достигнуты путем отбора при ректификации фракции пиролиза с уменьшенным содержанием стирола.

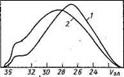

Рис.. 20. Гель-хроматограммы пироп ла-

ста-2 после воздушной сушки:

/-6 сут; 2-І сут (К, л-элюентный объем)

Следует отметить, что нефтеполимерные смолы отечественного производства практически не уступают зарубежным. Они выпускаются на основе фракции С9 (циклопентадиена, индена). Зарубежные фирмы широко используют прием корректировки состава НПС при синтезе добавлением мономеров и обеспечения таким Образом постоянства состава независимо от мономерного состава, исходной фракции пиролиза и стабилизации свойств смол.

Растворы НПО способны быстро высыхать в тонких пленках только за счет испарения растворителей (физическое высыхание) с образованием покрытий с высокими твердостью, водо — и химической стойкостью, сильным блеском. Н^досхахкоАі, таких покрытий является их низкие эластичность и прочность при ударе, обусловленные недостаточной когезионной прочностью этих низкомолекулярных смол.

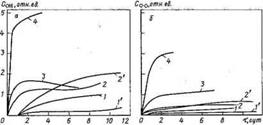

При изучении пленкообразования НПС трех типов: СПП, пиропла — ста-2 и арилена было установлено [201], что их отверждение сопровождается окислением без перехода в трехмерное состояние. На кривых ММР (рис. 20) после 5-6 сут пленкообразования наблюдается сдвиг в высокомолекулярную область, что сопровождается заметным снижением ненасыщенности в пленках (в СПП с 29 до 0; в пиропласте-2—с 57 до 31 ив ариене-с 50 до 24 г 12/Ю0 г) и увеличением их массы на 2-6% вследствие присоединения кислорода.

В результате окисления НПС в пленках накапливаются СО — и ОН — группы, количество которых близко к содержанию таких групп в плен-

|

Рйс. 21. Временная зависимость содержания групп ОН (а) и С=0 (б) в пленках НПС, алкидного олигомера ПФ-053 и олигомера пиперилена: /, Г—ариен; 2, 2‘ пиропласт-2; 3—ПФ-053; 4-олигомер пиперилена. Условия отверждения: 20“С; 1-4-в присутствии сиккатива: Г, 2′-без сиккатива |

ках алкидных олигомеров (рис. 21), отвержденных в аналогичных условиях.

Для определения вклада окисления в общую картину отверждения НПС цленкообразование смол изучали в атмосфере азота. В инертной атмосфере нарастание твердости аналогично отверждению на воздухе, что свидетельствует о преимущественном вкладе физического высыхания в общий процесс. Роль окисления при отверждении НПС незначительна, хотя эту реакцию следует учитывать при разработке материалов с применением углеводородных смол.

Установленные закономерности пленкообразования НПС [201] являются общими для смол этого типа, о чем свидетельствуют результаты изучения процесса отверждения модифицированной НПС, синтезированной соолигомеризацией стирола с пипериленовой и пиролизной Окна = 35-198 °С) фракциями, с йодным числом 120-140 г 12/100 г, температурой размягчения не менее 70 °С и молекулярной массой 1000-1500 [202]. Несмотря на сравнительно высокую ненасыщенность, пленкообразоваиие этой НПС также завершается уже в течение 1 сут без образования гель-фракции (рис. 22).

Незначительный вклад окисления в пленкообразоваиие высоконе — иасыщенной НПС, по-видимому, можно объяснить высокой исходной Тс смолы, в результате чего после физического отверждения окисление быстро переходит в диффузионный режим, при котором накопление кислородсодержащих групп в толстых слоях затруднено.

На основании изложенного выше можно сделать вывод, что различия химического состава, строения и свойств нефтеполимерных смол обусловливают необходимость индивидуального подхода к разработке лакокрасочных композиций с применением пленкорбразователей этого типа.

Применение нефтеполимерных смол. Нефтеполимерные смолы используют в лакокрасочных композициях разнообразного назначения, таких, как строительные краски; масляно-смоляные и алкидные материалы; быстросохнущиеГрунтовки; змаІпі й^краски по металлу п дереву ; антикоррозионные материалы: необрастающие составы для Судостроения; материалы для разметки дорог и др. [189].

Из НПС наибольшее распространение получили смолы из фракции С9 с высокими температурами стеклования, что обеспечивает быстрое высыхание покрытий. Высокое содержание алкилароматических и циклоалифатических звеньев обусловливают их превосходную водо-, масло — и химическую стойкость. Основной недостаток НПС-их повышенная хрупкость, что обусловливает низкую эластичность покрытий на их основе. В связи с этим к НПС добавляют различные пластификаторы как мономерного, так и олигомерного типа: минеральные масла, пара — фины, фталаты и фосфаты, хлорпарафины, воски, эластичные смолы, на — пример олигодиены, алкидные олигомеры, и т. п.

При создании лакокрасочных материалов, предназначенных для нанесения на пористые подложки, не подвергающиеся деформациям (бетон, штукатурка, древесина), НПС могут использоваться как основные пленкообразователи [200]. В частности, на основе термопластичной ‘ углеводородной смолы, пластифицированной воском, минеральным маслом, олеиновой кислотой и полидиметилсилоксаыом, получен состав для покрытий по дереву, отличающийся хорошей полируемостью и способностью маскировать дефекты древесины [203].

Весьма перспективно использование НПС в красках для пола. Смесь 60-75% смолы полистирольного типа и 40-25% пластификатора, пред — | ставляющего собой смесь хлорпарафина и уретаноформальдегидной I смолы, служит связующим краски для пола [204]. В другой композиции | аналогичного назначения пластификатором служит окисленный петро — I латум с кислотным числом 50-80 мг КОН/г [205]. В этой краске содержание пластификатора составляет 29-57 ч на 100 масс. ч. НПС. На основе НПС могут быть получены тиксотропные краски [203, 204, 206, 207]. Высокими защитными свойствами обладают покрытия из НПС, наполненных порошкообразными металлическими пигментами, например ^ алюминиевой пудрой, причем в этом случае повышаются и физико-ме — і ханические показатели покрытий [208]. |

В СССР разработай и выпускается целый ряд красок, основным пленкбобра — а зователем которых служат нефтеполнмерные смолы марок СПП, «пиролен» и «пиропласт-2». Одним из первых материалов на основе НПС была освоена «Краска нефтеполимерная» (ТУ 21 РСФСР 549—77). предназначенная для окраски бетона, штукатурки и дерева внутри помещений. Связующим для нее служит, смола СПП, пластифицированная хлорпарафином ХП-470 (10% от массы раствора) и содержащая эфир канифоли, повышающий декоративные свойства кра — і ски. Выпускается также аналогичная краска с повышенными физико-механическими показателями, полученная на основе фракции с £кип =130-160‘’С [209]. На основе раствора смолы СПП с добавками галлового масла и ксшштана получены краски НП-2М (ТУ 21 РСФСР 564-78). В качестве связующего для этих красок применяют также сплавы смолы СПП с маслом ПОД, играющим роль, пластифи като ра.

Широкое применение в строительстве нашла краска НП-2131 (ТУ 6-10-1819-82) на основе НПС марки «пиропласт-2», пластифицированной небольшими количествами оксидированного полувысыхающего масла и каучука СКДИ-Н [210]. ;

В некоторых случаях в зависимости от условий эксплуатации НПС могут использоваться и без пластификаторов, например в водостойких красках по бето — j ну и цементу в сочетании с полистиролом [211 ]. Для окрашивания бумаги, картона и древесины нашли применение жидкие НПС, получаемые полимеризацией!

фракции с гКИ1, — 100-180 ‘С парофазного крекинга нефти и имеющие йодное число более 200 г 12/100 г. Такие НПС отверждаются на воздухе за 3-5 ч без добав-

леяия сиккатива и за 1 ч в присутствии сиккатива [212]. Ненасыщенные НДС можно отверждать УФ-облучением в присутствии фотоеенсибилнзаторов и ви — нильных мономеров (например, стирола) с образованием покрытий с высокими защитными свойствами [213]. Растворы НПС в углеводородных растворителях иногда называют «синтетическими Олифами» и применяют в качестве пленко — образователей в каучуковых и масляных красках и масляно-смоляных лаках [214].

Безмасляные пленкообразователи получают смешением растворов НПС н совместимых с ними углеводородных каучуков, обеспечивающих хорошую эластичность и прочность покрытий, их водо — и химическую стойкость. В случае использования в качестве пластификаторов диеновых каучуков композиции могут отверждаться по механизму окислительной полимеризации, а возникновение в результате-такого отверждения кислородсодержащих групп способствует повышению адгезии покрытий.

Примером использования жидкого полибутадиена в смеси с НПС является состав для покрытий, содержащий 20-40% полибутадиена (М — 1000-5000, содержание i/MC-l,’4-звеньев-70%) и 80-60% НПС с температурой размягчения 80—130 еС [215]. Для получения покрытий с высокой ударной прочностью нашли применение в сочетании с НПС каучуки разветвленного строения, получаемые из 10-65%-ного латекса полимера сопряженного диена или его сополимера со стиролом и 90 -35% ненасыщенного соединения этиленового ряда. Сополимер бутадиена с акрилонитрилом, введенный в раствор НПС, улучшает эластичность, адгезию и стойкость покрытий к растрескиванию. Жидкие каучуки на основе сопряженных диенов используют также в сочетании с НПС, полученной полимеризацией под действием органическою пероксида ненасыщенной углеводородной фракции, содержащей нафтеновые и вимилароматические соединения [216]. Для улучшения некоторых эксплуатационных свойств покрытий из смесей НПС с жидкими каучуками в эти композиции добавляют полярные синтетические смолы, кремнийорганические соединения и соли высших кислот [217].

Смеси стирольно-инденовой смолы (СИС) с жидкими каучуками нашхш применение для модификации эпоксидных эмалей [218]. При введении этих смесей практически не снижаются прочность при изгибе н ударе и адгезия к бетону и металлу, но несколько повышается водостойкость покрытий эпоксидно-каучуковыми эмалями марок ЭКК-25, ЭКК-50 и ЭКК-100.

Применение жидких каучуков в сочетании с НПС позволяет получать композиции е высоким содержанием нелетучих веществ. Однако вследствие высокой ненасыщенности жидких каучуков эти композиции имеют низкую стойкость к старению, и поэтому в некоторых случаях целесообразно применять и высокомолекулярные каучуки. В этом случае снижение сухого остатка компенсируется повышением физико-механических и защитных свойств покрытий при эксплуатации.

В промышленности широко применяется пластификация композиций из НПС высокомолекулярными бутил — и изобутилкаучуками. Такие покрытия обладают высокой эластичностью и большой стойкостью к старению; в композиции вводят также петролатум, парафин, наполнители [219]. Пленкообразующие композиции из 80% полиизобутилена с М — = 100000-250000 и 20% гидрированной НПС, получаемой полимеризацией фракции с гКИП = 20-280 С продуктов крекинга нефти, образуют гладкие эластичные пленки с превосходной атмосферостойкостью [220].

Для отделки стен и полов разработаны материалы, связующими которых служат смеси: долистирольной или поли-а-метилстирольной смолы и (или) винилароматических сополимеров; полиизобутилена и (или) сополимеров олефинов с диенами (изопреном, бутадиеном); одной или нескольких смол кумароно-индеыового типа, НПС, битума или пека [221]. Высокомолекулярные сополимеры бутадиена со стиро-

лом, используемые б смеси с НДС, эпоксиэфирами и наполнителями, обеспечивают необходимые физико-механические и защитные свойства звукопоглощающим покрытиям по стали [222].

Широкое распространение получили композиции НПС с хлорированными каучуками, покрытия на основе которых отличаются высокой химической стойкостью в сочетании с хорошими атмосферостойкостью, адгезией, эластичностью, что позволяет использовать их для окраски судов, портовых сооружений, резервуаров и металлических конструкций, эксплуатирующихся в агрессивной среде.

В этих материалах НПС обычно играют роль модифицирующих добавок к хлоркаучукам. Например, добавка полистирольной І-1ПС к полихлорбут адиену используется в композициях для получения необрастающих покрытий, имеющих электропроводящие свойства [223]. При введении НПС с высоким содержанием звеньев индена в хлоркаучук повышается химическая стойкость й снижается стоимость покрытий [224]. Сочетание стирольно.-инденовой смолы с хлорированным изопреновым каучуком и хлорпарафином дает возможность получать покрытия, стойкие к действию морской воды [225]. Смеси хлоркаучука с НПС, имеющей высокое содержание циклопентадиеновых звеньев и полученной термической полимеризацией при 200-300 °С, образуют покрытия с хорошими адгезией, твердостью, ударной прочностью и блеском [226]. Добавление в композиции из НПС полидиенов и хлоркаучуков металлических порошков позволяет получать металлизированные краски для быстросохнущих покрытий с повышенными защитными свойствами [227]. Так, смолы марки «бетапрен» в композиции с хлоркаучуками служат связующими алюминиевых красок, имеющих хорошие химическую стойкость, адгезию и эластичность и пригодных для окраски кирпича и металла.

Существует большое разнообразие лакокрасочных материалов на основе смеси НЛС с другими пленкообразрвателями, обычно играющими роль пластификаторов в этих композициях. Но наиболее широко используют НПС в сочетании с растительными маслами. Это обусловлено хорошей совместимостью НПС с растительными маслами; высокой пластифицирующей способностью масел; склонностью растительных масел — к окислительной Полимеризации в пленках. Вследствие образования высокомолекулярного продукта при отверждении прочность пленок НПС повышается.

НПС широко применяют для получения быстровысыхающих масляно-смоляных лаков с повышенными стойкостью к воде и щелочам и твердостью покрытий. Однако атмосферостойкость этих лаков невысока. Эти лаки с содержанием НПС, равным 15-35% от массы 100%-ного связующего, обычно используют для приготовления пигментированных материалов, эксплуатируемых внутри помещений, например эмалей для пола. На основе смолы бетапрен 3-210 разработана комбинированная олифа К-4 (ТУ 6-10-1206-76), содержащая смесь НПС с оксидированным подсолнечным маслом (40% НПС от массы связующего), а на ее основе-краска для пола (ТУ 6-10-1465-77), Смола бетапрен 3-210 обладает неудовлетворительной совместимостью с оксидированными растительными маслами при смешении их растворов, поэтому для приготовления олифы проводят совместное окисление НПС и масла, в результате чего достигается совместимость, и полученные пленки олифы отличаются высокой прозрачностью. Более высокой совместимостью с маслами обладает смола бетапрен 559, которую можно растворять в алифатических растворителях и использовать при изготовле — 88 нии олиф смешением ее растворов с растворами препарированных растительных масел.

Значительно улучшается совместимость смол бетапрен с маслами путем термообработки при 150 °С их смесей с добавками до 0,5% малеинового ангидрида. Вполне очевидно, что в случае применения хорошо совмещающихся смол можно их вводить не в олифы, а непосредственно в краски. Пленкообразователи из НПС и масел высыхают за технологически приемлемое время только в присутствии сиккативов. На основе таких композиций можно получать белые и цветные эмали для внутренних работ (окраска полов, стен и т. д.), высококачественные краски для крыш, грунтовки, эмали для окраски шасси, труб. При изготовлении красок для наружных работ содержание НПС в бетапрене должно быть минимальным.

Описанные выдае масляно-смоляные лаки хорошо зарекомендовали себя в качестве связующих быстросохнущих, антикоррозионных, теплостойких красок, наполненных металлическими пигментами. Эти краски, пигментированные алюминиевой пудрой, применяют для наружных покрытий по металлу и Дереву, для окраски отопительных устройств и других изделий. Продолжительность сушки покрытий 7-14 ч.

Нефтеполимерные смолы пиропласт-2 и пиролен-100 широко используются при Производстве олиф различного состава, в которых до 40% масел заменено углеводородной смолой [228]. Для более значительного уменьшения содержания масла в рецептурах олиф предложено использовать смесь НПС указанных марок, жидкого каучука СКДП-Н и оксидированного растительного масла при соотношении по массе, равном 2:1 :2 [194].

В некоторых случаях целесообразно осуществлять химическую модификацию НПС маслами, что способствует повышению их совместимости, физико-механических, защитных и декоративных свойств пленок. Химическую модификацию обычно осуществляют термообработкой или окислением смесей НПС с маслами в присутствии оксидных инициаторов, катализаторов или без них. При использовании высыхающих масел и ненасыщенных НПС протекает их частичная сололимеризация, которая наряду с некоторой деструкцией и окислением НПС обеспечивает совместимость компонентов. Наибольшее распространение получил способ высокотемпературного сплавления НПС с непрепариро — ванными маслами при 250-300 DC [229]. Для получения более светлых продуктов сплавление проводят в инертной атмосфере или под вакуумом, что одновременно способствует отгонке летучих компонентов, придающих неприятный запах сплавам. В качестве НПС для сплавления используют продукт полимеризации олефинов и диенов из легких фракций крекинга нефти в присутствии А1С13; полидиен из фракции крекинга 30-280 °С или продукт термической полимеризации этой фракции, а также бутадиен-стнрольные сополимеры. Продукты сплавления пригодны в качестве связующих лаков и красок, а также составов, повышающих водостойкость и срок службы пористых материалов (цементов, штукатурки, дерева).

В ряде случаев, особенно при использовании смесей двух различных по химической природе масел, рекомендуют [230] проводить ступенча-

тую сополимеризацию масел с НПС. Для предотвращения термической гомополимеризации тунгового масла его, по-видимому, целесообразно вводить в уже готовые сплавы ШЇС с другими маслами. При сплавлении смеси высыхающего и полувысыхающего масел вначале сплавляют полувысыхающее масло, а затем сплавляют или смешивают продукт с другим маслом, более подверженным гомотермополимеризации. Связующее последнего типа предложено использовать для нанесения по — ■ крытий на металлические емкости для хранения пищевых продуктов.

Модификацией НПС циклопентадиенового типа растительным маслом или алкидной смолой можно получать пленкообразователи для покрытий ускоренной сушки с повышенными водо — и светостойкостью. Содержание НПС в конечном продукте может составлять 5-50% (масс.) в зависимости от требуемого комплекса свойств покрытий на его основе.

Нефтеполимерные смолы из фракций пиролиза С5 [231] и С8—С9 [232] подвергают сополимеризации с растительными маслами под действием пероксидных инициаторов при 60-180 °С. В качестве катализатора сополимеризации можно также использовать антрахинон в количестве до 5% [233].

В некоторых случаях НПС можно сополимеризовать с оксидированными маслами при 250-280 °С [234]. При этом обеспечивается гомогенность при смешении с маслами НПС с высоким содержанием зве — | нъев стирола или его гомологов, в обычных условиях не совмещающихся с оксидированными маслами или готовыми олифами.

Так, смолу СПП сплавляют при 260-280 СС с оксидированным полувысыхаю — щим маслом, после чего продукт растворяют в смеси уайт-спирита и сольвента с образованием масляно-смоляного лака МА-2122 (ТУ 6-10-18-43—78). Его можно использовать для получения покрытий естественной сушки на металле, дереве и других поверхностях, эксплуатируемых внутри помещений. Сравнительные ^

испытания лака МА-2122 с алкидными лаками ПФ-283 и ПФ-231 показали, что |

по основным показателям эти лаки идентичны; по водостойкости, стойкости I

к влаге масляно-смоляной лак превосходит алкидные, a rio результатам испыта — ‘

ний в климатической камере уступает им. На основе этого лака разработана j

эмаль МА-2129 для отделки помещений, не уступающая краске МА-25 и эмали ГФ-230 и используемая вместо этих материалов при отделочных и ремонтных работах в быту и строительстве. Совместимость таких НПС с маслами может быть также достигнута путем введения третьего компонента, например бута — диен-стирольного олигомера [235], лолиалкилгидросилоксана [236], низкомоле — , кулярного полидиена [237]. Этот компонент вводят на стадии сплавления или в уже готовый сплав НПС с маслом. Можно также нагревать НПС с третьим компонентом, таким, как нейтрализованное известью древесное лиственное масло, а затем совмещать полученный продукт с оксидированным маслом [238].

Продукты сополимеризации НПС с маслами используют в композициях со смолами других типов, придающих им специальные свойства.

Так, при введении полиаминов получают тиксотропные краски, отличающиеся высокой седиментадионной устойчивостью, а использование фенольных смол дает возможность повысить водо — и химическую стойкость покрытий [239].

Следует отметить, что для совмещения НПС с маслами практически не используют метод их совместного окисления, так как полученные таким образом масляно-смоляные связующие по высыханию и твердости уступают пленкообразователям, полученным сплавлением или смеше

нием. Вероятно, это связано с термоокислительной деструкцией НПС, обусловливающей снижение ее молекулярной массы и образование низкомолекулярных соединений, обладающих пластифицирующим действием. Исключение составляет смола ста рил еы, при совместной оксидации которой с маслами получены [240] покрытия, высыхающие в технологически приемлемое время.

Нефтеполимерные смолы часто применяют в качестве добавок к ал — кидным композициям для ускорения их высыхания и повышения твердости, водо — и химической стойкости и улучшения блеска покрытий.

Обычно количество НПС не превышает 10-30% от массы пленко — образователя, так как при большем их содержании ухудшаются эластичность пленок и их прочность при ударе. НПС вводят как простым смешением, так и в процессе синтеза. Полученную смешением композицию из алкидной смолы и НПС неароматического характера (5—15% от массы алкидной смолы) после наполнения пигментами наносят на стальные листы и получают покрытия с повышенными твердостью и водостойкостью [241, 242]. НПС марки «Imprez-ІОО» получают полимеризацией фракции крекинга нефти с температурой кипения от — 10 до 80 3С, содержащей бутены, изопрен, пиперилен, пентен, цик — лопентен и циклопентадиен, в присутствии катализатора Фриделя — Крафтса.

Алкидные композиции воздушной сушки содержат смесь или продукт взаимодействия при 200-300 °С в течение 1—20 ч в инертной атмосфере > 50% алкидной смолы с жирностью 40-80% и 50% НПС с высоким (более 40%) содержанием звеньев циклопентадиена. Такие композиции быстро высыхают на воздухе и образуют покрытия с повышенными водо-, щелоче — и химической стойкостью и эластичностью. Водоразбавляемые композиции для водо- и атмосферосгойких покрытий содержат пленкообразователь, представляющий собой карбоксилсодержащую алкидную смолу, полученную взаимодействием растительного рафинированного масла, полиола, многоосновной кислоты и щіклопентадиеновой смолы с температурой размягчения 80-150 С [244]. Такую смолу получают катионной полимеризацией или термополимеризацией производных циклопентадиена с сополимером этилена, полипропилена, бутена, пентена, стирола, 1,3-бутадиена, винилацетата и акрилатов в среде инертного растворителя или без него.

Модифицированная НПС, представляющая собой сополимер стирола с ципериленовой фракцией и фракцией пиролиза С5-С9 и полученная радикальной сополимеризадней указанных компонентов [245], нашла применение для частичной замены маслосодержащих алкидных смол ПФ-020, ПФ-283 и др. Замена 14% алкидной смолы на сополимер в эмали для пола марки ПФ-266 позволяет повысить скорость высыхания и твердость эмали при сохранении ее физико-механических, защитных и декоративных свойств [246].

НПС можно также сополимеризовать с высыхающими маслами, а затем применять для замены алкидных смол в эмалях [247]. Композиция, содержащая 70% алкидной смолы 55%-ной жирности и 30% сополимера НПС с высыхающим маслом, образует покрытия с высокой прочностью при ударе.

Проблема улучшения совместимости НПС с высоким содержанием звеньев стирола с алкидными смолами может быть также решена при введении в состав НПС винилового мономера с аминной иля амидной группой, например акриламида [248]. j

Для повышения совместимости с НПС марки «норселен» фирмой «CdF j cfiimie» (Франция) разработан ряд специальных алкидных смол марок «норсе — лид» и «сикалид» [249]. Смолы норселен 9000 и норсолен SP рекомендуется применять в сочетании с алкидными олигомерами высокой и средней жирности, а норсолен 9000 пригодна и для применения в композициях с тощими алкидными смолами. При сочетании этих смол удается получать покрытия с повышенной водо- и солестойкостью, ускоренным высыханием, высокими твердостью и износостойкостью. Содержание НПС не должно превышать 15-20%, так как в противном случае снижается эластичность пленок и их прочность при ударе.

Смолы норсолен имеют низкую ненасыщенвость, что обусловливает их химике — ‘ скую инертность и высокую стабильность при хранении композиций на их основе. Разработанные композиции пригодны в качестве связующих красок для строительства (для внутренних и наружных работ), красок для дорожных работ, антикоррозионных красок по металлу, быстросохнущих грунтовок. ‘

Нефтеполимерные смолы можно вводить и при синтезе алкидных смол, что в некоторых Случаях позволяет улучшить однородность КОМ — J

позиций за счет их частичной сополимеризации с ненасыщенными )

жирными кислотами масел. При длительной термообработке НПС. тем — і неют, поэтому рекомендуется их вводить на конечных стадиях синтеза алкидных смол. В частности, НПС вводят при достижении кислотного 1 числа около 35 мг КОН/г и при 240-260 °С смесь выдерживают в тече — •; иие 2-3 ч [250]. Содержание НПС в плейкообразователе составляет I 25-30% (масс.).; Аналогичным способом получают композиции из поли — циклопеитадиеновой смолы с М ~ 500 — 2500 и алкидной смолы, моди — — фицированной жирными кислотами С-14 С32. НПС вводят в количестве,|| 50% в готовую алкидную смолу и выдерживают смесь 1,5 ч при ‘ 230-250 °С [251]. 3

Нефтеполимерные смолы используют в сочетании с пластификато — j рами для получения водоэмульсионных лакокрасочных материалов [ 189]. !

При использовании НПС взамен масло содержащих связующих в водо — .< эмульсионных красках следует упомянуть о замене алкидных смол в рецептурах многотоннажных поливинилацетатных красок. Обычно ал — 1 кидные смолы в таких композициях используют для увеличения содер — ■; жания белых наполнителей и сокращения количества дефицитного диок — 1 сида титана, что обусловлено лучшей пигментоемкостью алкидных олигомеров по сравнению с поливинилацетатом. Замена алкидных смол углеводородными связующими позволяет сохранить высокую степень наполнения красок при ускорении их высыхания.

Таким образом, интерес к нефтеполимерным смолам обусловлен / прежде всего доступностью сырьевой базы, низкой стоимостью, высокими скоростью отверждения и защитными свойствами и хорошей совместимостью с другими пленкообразователями. Вместе с тем НПС ] обладают рядом недостатков, основными из которых являются высокая хрупкость, низкая механическая прочность (обусловленная низкомолекулярным характером этих смол) и чувствительность к УФ-облучению. ■ Последняя вызвана высоким содержанием третичных атомов углерода (звенья стирола) и ненасыщенностью (звенья циклодиенов) и приводит

к пожелтению покрытий в процессе эксплуатации на воздухе. В связи с этим НПС рационально использовать в сочетании ш маслами, другими оксиподимеризующимися в пленках олигомерами или высокомолекулярными пластификаторами в качестве связующих лакокрасочных материалов, эксплуатируемых внутри помещений, или грунтовок.

По химическому строению и комплексу свойств НПС аналогичны сополимеры стирола с диенами с высоким содержанием звеньев стирола. Сополимеры с содержанием стирола 50-85% представляют собой твердые вещества, способные формировать термопластичные покрытия.

Промышленное производство высокостирольных сополимеров стирола с бутадиеном марки «плиолит» (США) организовано в 1946 г. [40]. Основным методом их получения является эмульсионная сололимери — зация. Трудности выделения полимеров из эмульсий и наличие большого количества сточных вод дали толчок к разработке методов радикальной и анионной полимеризации в растворе, что дает возможность исключить стадию выделения сополимеров и использовать их в виде растворов для получения лакокрасочных материалов.

В СССР разработаны и выпускаются сополимеры бутадиена двух типов с высоким (70-80%) содержанием стирола. Так, освоена технология производства сополимера марки ДСО с содержанием звеньев стирола, равным 70-75%. Синтез осуществлен по механизму свободнорадикальной полимеризации в среде растворителя. Был также разработан и освоен процесс производства сополимера марки СБС-Н80 по механизму анионной полимеризации с передачей цепи, содержащего 80% звеньев стирола. Отсутствие свободного стирола в сополимере СБС-Н80 позволяет рекомендовать этот сополимер для производства материалов для быта. При приблизительно одинаковой молекулярной массе сополимер СБС, полученный методом анионной полимеризации, имеет меньшую характеристическую вязкость и более высокое (на 10%) содержание основного вещества по сравнению с сополимером, полученным радикальной полимеризацией. Свойства высокостирольных сополимеров, выпускаемых отечественной промышленностью, приведены ниже:

|

ДСО (ТУ 205 РСФСР 11.215-79) |

СБС-Н80 (ТУ 38.40302 — 81) |

|

|

Содержание звеньев стирола в сополимере, % (масс.) |

70-75 |

75-80 |

|

Метод полимеризации Молекулярно-массовые ха рактериетики : |

Радикальный |

Анионный і |

|

Mw |

20000-32000 |

16000-32000 |

|

м„ |

10000-20000 |

10000-20000 |

|

MJM„ Содержание звеньев бутадиена, %: |

2,5-3,0 |

1,3-1,7 |

|

1,4-ifKc- |

35-56 |

30-50 |

|

1,4-т раис- |

32-52 |

40-57 |

|

1,2- |

10-14 |

13-21 |

|

Ненасыщенвость, мг 12/100 г |

100-120 |

70-100 |

|

Содержание свободного стирола, % (масс.) |

До 0,5 |

Следы |

|

Содержание основного вещества в растворе, % (масс.) |

40-45 |

48-55 |

|

Динамическая вязкость раствора при 20 °С, Па с |

0,15-0,25 |

0,15-0,25 |

Пленкообразование сополимеров при температурах до 150 °С протекает без образования трехмерных продуктов [48]. Повышение температуры отверждения до 180-260»С или УФ-облучение вызывают структурирование сополимеров с выходом гель-фракции до 50-70%.

Высыхание сополимеров определяется их сравнительно высокой температурой стеклования, но при этом протекают и окислительные процессы. Увеличение степени их окисления на стадии пленкообразования приводит к формированию покрытий с большими прочностью к истиранию и стойкостью к растворителям, но с пониженной атмосфероетой — костью [252].

Сополимеры стирола благодаря карбоцепной структуре основной цепи формируют покрытия с высокой стойкостью к действию слабых и сильных кислот и щелочей, воде, минеральным, растительным и смазочным маслам. В то же время обратимость пленок исключает возможность их эксплуатации в условиях длительного воздействия алифатических и ароматических растворителей и кетонов [252]. Покрытия на основе СБС отличаются достаточно высокой теплостойкостью: они выдерживают без заметного разрушения длительное нагревание при 150 ‘С.

Физико-механические свойства покрытий зависят от молекулярной массы и молекулярно-массового распределения сополимера [253]. С увеличением молекулярной массы сополимеров возрастают прочность покрытий при ударе и изгибе и адгезия пленок, причем оптимальным можно считать диапазон Мп = 12000 — 22000. При дальнейшем увеличении молекулярной массы свойства практически не изменяются, при этом уменьшается сухой остаток композиций.

Старение СБС зависит от глубины окислительных превращений в процессе эксплуатации покрытий на их основе. Для предотвращения старения в растворы СБС вводят антиоксиданты фенольного типа, эффективно тормозящие окисление и, следовательно, стабилизирующие физико-механические свойства покрытий при эксплуатации.

СБС можно использовать как в качестве основного пленкообразова — теля, так и в смеси с другими олигомерами-связующими. На основе СБС, как правило, получают быстросохнущие материалы для строительства, что обусловлено высокими адгезией СБС к кирпичу и бетону, водо — и хими1ческой стойкостью и стойкостью к истиранию. Высокие защитные и удовлетворительные физико-механические свойства СБС позволяют использовать их в качестве связующих материалов, наносимых по металлическим поверхностям. В качестве пластификаторов для СБС пригодны дибутилфталат, хлорпарафины типа ХП-470, масло ПОД и др. На основе смесей. СБС с пластификаторами были разработаны грунтовки и эмали по металлу.

28 августа, 2015

28 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике