Изготовление лака на эфире гарпиуса. В котел с пропеллерной мешалкой загружают 1300 кг тунгового масла и затем по тому же трубопроводу 1300 кг льняного масла. Котел перед загрузкой хорошо очищают от пленок и осадков предыдущей варки; тщательно проверяют исправность корпуса котла, мешалки, загрузочных и разгрузочных трубопроводов, вытяжной вентиляции, контрольно-измерительных приборов. Загрузка котла производится в последовательности, установленной инструкцией (регламентом), и в строгом соответствии с рецептурой.

Отвешивание твердого и отмеривание жидкого сырья нужно проводить с особой тщательностью. Жидкое сырье загружается в аппарат через мерники по трубам, твердое — через люк вручную. При загрузке сырья необходимо следить за его чистотой*, внутрь котла не должны попадать посторонние предметы (щепки, песок).

После масел в аппарат Загружают 360 кг мелко раздробленного эфира канифоли. Уровень масел и смолы в котле должен быть выше верхней грани боковой поверхности нагрева. После загрузки наружные части котла очищают от мусора и протирают тряпкой. Содержимое котла нагревают до 140—150° и после расплавления эфира канифоли включают мешалку. Если пена не выделяется (пена образуется в случае присутствия влаги в маслах), нагрев. продолжают до ‘220—>240°, поднимая температуру на 25—30° в час. При 240—250° массу уваривают до определенной вязкости. Следует помнить, что процесс уварки идет с выделением тепла и температура сплава может резко ■повыситься. Поэтому необходимо внимательно следить за термометром и регулировать топку.

При быстром повышений температуры может произойти сильный подъем пены и выброс ее из котла, причем не исключено ее самовозгорание. Если вязкость сплава слишком высокая, возможно свертывание масла в котле, т. е. превращение — сплава в резиноподобную массу.

При резком повышении температуры необходимо принять ряд мер. Прежде всего прекращают нагрев котла и удаляют съемную изоляцию, чтобы котел охлаждался воздухом. Если подъем температуры продолжается, необходимо добавить холодное масло, в котором не должно быть даже следов воды, так как вода, попадая в перегретое масло, может вызвать Сильное пенообразование и выброс массы из котла. В цехе в запасе всегда должно быть обезвоженное масло. Если, несмотря на принятые меры, температура в котле повысится до 300—305°, следует подготовить огнетушители и другие противопожарные средства. Необходимо внимательно наблюдать за температурой и время от времени брать пробу для испытания на вязкость. Перемешивание ведется до определенной температуры, установленной (регламентом, .после чего мешалку останавливают и дальнейшее нагревание ведут без размешивания. При образовании пены ее рекомендуется обивать ручной мешалкой. Достигнув требуемой вязкости, нагрев прекращают и котлу дают охладиться. Температура, до которой необходимо охладить котел, указана в регламенте для каждого сорта лака и зависит как от состава основы, так и от принятого в цехе способа выгрузки пррдукта из котла в смеситель.

Выгрузку лаковой основы в смеситель можно производить двумя способами:

1. Холодная выкачка. Котел охлаждают до 150—170° (в зависимости от применяемого растворителя) и непосредственно заливают в него часть растворителя; тщательно размешивают лаковую основу с растворителем и при помощи шестеренчатого насоса перекачивают раствор в смеситель, находящийся в соседнем помещении.

Смеситель представляет собой цилиндрический бак из нержавеющей стали, снабженный пропеллерной мешалкой. После перекачки лаковой основы из котла в смеситель в последний добавляют остальное, полагающееся по рецепту, количество растворителя.

Прибавление растворителя непосредственно в варочный кат тел пожароопасно и требует особой предосторожности. К этому способу следует прибегать только в исключительных случаях.

%. Горячая выкачка. Горячую лаковую основу насосом перекачивают в смеситель, в который предварцтельно заливают растворитель в количестве 1600—2000 кг.

Горячую выкачку можно производить при помощи вакуум- насоса, создающего в герметически закрытом смесителе разрежение (вакуум).

Из смесителя раствор перекачивается в отстойное отделение, где производят постановку лака на тип и очистку его от механических примесей.

Изготовление глифталевого лака. Процесс изготовления гли — фталевого лака состоит из следующих стадий:

1) получение неполных эфиров глицерина путем обработай масла глицерийом (переэтерификация масел);

2) обработка полученных неполных эфиров фталевым ангидридом (получение полных смешанных эфиров — этерификация);

3) уварка полученных эфиров;

4) растворение основы лака;

5) постановка лака на тип;

6) очистка лака (фильтрация, центрифупиіровадш е, отстаивание) ;

7) вызревание лака.

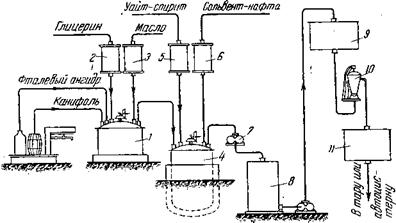

Схема процесса изображена на рис. 1. і

В котел 1 загружают 360 кг льняного масла из мерника <3 и 120 кг 98%-ного глицерина из мерника 2. Затем через люк в

|

Рис. 1. Схема производства глифталевого лака:^ /—котел; 2—мерник для глицерина; 3—мерник для масла; 4—смеситель; 5—мерник для уайт — спирита; 6—мерник для сольвент-нафты; 7—коловратный насос; 8—отстойный бак; 9—напорный бак; ./0—центрифуга; 11—сливной бак. |

Крышке бака добавляют 90 кг мелко раздробленного эфира канифоли и ‘0,25 кг глета. Глет следует загружать в виде пасты с маслом в соотношении 1:1.

Котел нагревают до 140—160° и после расплавления всей канифоли включают мешалку; при температуре 180° загружают глет, температуру поднимают до 240—250° и проводят переэте — рификацию. Окончание процесса переэтерификации контролируют определением растворимости пробы в этиловом спирте; для определения растворимости берут 1 ч. сплава и 10 ч. спирта[14]. По окончании процесса переэтерификации проба должна раствориться полностью. Затем, снизив температуру в котле до 160—170°, загружают в него 240 кг фталевого ангидрида. Во

Избежание сильного пенообразования фталевый ангидрид вводят отдельными порциями примерно в течение часа при непре — рыв но работающей мешалке^ Загрузка фталевого ангидрида производится »в респираторе. JB случае обильного‘выделения пены загрузку приостанавливают до оседания пены, которую рекомендуется сбивать ручной мешалкой.

Котлы для глифталевых смол снабжаются специальным аппаратом (скруббером) для улавливания паров фталевого ангидрида. На хоботе скруббера имеется задвижка, которая во время переэтерификации закрыта (чтобы не улетучивался глицерин); после загрузки фталевого ангидрида она открывается.

Сплав в котле нагревают до 240—250° и уваривают до требуемой по регламенту вязкости. В начале уварки отоирают пробу для определения вязкости через каждый час, а затем через каждые полчаса. Нагрев прекращают в «тот момент, когда вязкость смолы достигнет. величины несколько ниже требуемой регламентом. Это делают потому, что при остывании топки котла вязкость смолы увеличивается.

Температура и длительность нагрева устанавливаются регламентом.

На практике наблюдаются случаи свертывания (желатини- зация) сплава и образования резиноподобной массы, которую трудно удалить из котла. В этом случае получается брак.

Основной причиной свертывания сплава является нарушение режима технологического процесса (более длительная уварка[15] чем указано по регламенту, перегрев, неправильное проведение реакции переэтерификации).

По окончании процесса уварки нагрев прекращают, котел охлаждают и сплав перекачивают при помощи вакуум-насоса в вакуум-смеситель 4 (см. рис. 1). Содержимое смесителя охлаждают до определенной температуры (150—170°); затем через мерники 5 и 6 заливают 600 кг растворителя, состоящего из смеси уайт-спирита и сольвент-нафты*. Для растворения сплава может быть использован обычный смеситель. В этом случае в него предварительно заливают часть растворителя, а затем перекачивают основу. Содержимое смесителя тщательно* размешивают и загружают остальное, соответствующее рецептуре, количество растворителя. Хорошо размешанную массу перекачивают из смесителя насосом 7 в отстойный бак S, из которого она подается насосом в напорный бак 9, откуда самотеком поступает на центрифугу 10 и в сливной бак 11.

Через — каждые 2—3 варки котел необходимо тщательна очищать от загрязнений. Скруббер следует чистить после каждой варки. При чистке лакаварочных котлов требуется соблюдать следующие правила по технике безопасности:

1. Чистку и ремонт котла производить после снятия ремня со шкива мешалки.

2. Во время нагрева котла не производить никаких работ по его ремонту и чистке; к чистке котла приступить только по охлаждении его до 40°.

3. Чистку вну, три котла производить только под наблюдением мастера, при этом один рабочий должен находиться внутри котла, другой снаружи. Работать в спецодежде, респираторе, очках и подвязанным за пояс на специальной веревке; опускаться в котел 1по лестнице.

4. Для освещения (при работе внутри котла пользоваться только безопасной электролампочкой напряжением не выше 12 в.

Изготовление пентафталевого лака. В котел загружают 930 кг льняного масла, 9,9 кг резината кальция и 4,6 кг линолеата свинца. Содержимое котла нагревают до 120°, включают мешалку, нагревают до 230° .и в течение часа ‘постепенно добавляют 140 кг ‘пентаэритрита. После введения пентаэритри — та температура в котле падает до 200—210° и ее снова повышают от 21’0 до 240°. При этой температуре происходит реакция между маслом и пентаэритритом (шереэтерификация масла). Окончание реакции определяется полной растворимостью пробы в этиловом спирте (ректификате) при соотношении 1 :10 по объему.

По окончании переэтерификации включают паровую эжек — цию (для усиления тяги. из котла) и небольшими ‘порциями, в течение 45 мин.— 1 часа, .при непрерывном (Перемешивании, загружают в котел 265 кг фталевого ангидрида, предварительно снизив температуру до 160—170°. При очень быстрой загрузке может произойти сильное вспенивание и выбрасывание массы из котла. После введения фталевого ангидрида температуру повышают до 250° и содержимое котла уваривают до заданной вязкости. Определение вязкости проводят через каждые 2 часа в начале процесса, а к концу процесса не реже чем через 1 час. Нагрев прекращают немного раньше, чем вязкость достигнет указанного предела; так как во время остывания сплава в котле и смесителе вязкость несколько увеличивается.

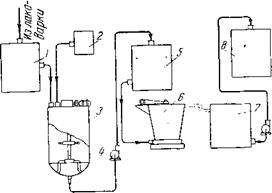

Растворение сплава пентафталевого полуфабриката производят в вакуум-смесителе. После перекачивания в смеситель основы доводят давление до атмосферного, включают мешалку и дают основе остыть до температуры, допустимой для заливки растворителя (для уайт-спирита и скипидара — не выше 170°, для сольвент-нафты — не выше 140°, для ксилола — не выше 130°, для литрота — не выше 100°). Затем лри работающей мешалке заливают в смеситель 550 кг уайт-спирита и 450 кг сольвент-нафты. Массу хорошо перемешивают до полной однородности и. перекачивают >в отстойное отделение (см. рис. 2 на ст|э. 113). Вакуумсмеситель и трубопровод промывают с помо-

Щью 100 кг растворителя (в ‘счет рецептурною »количества), ко* торый присоединяют ко всей;массе полуфабриката. Пробу ‘полуфабриката направляют в цеховую лабораторию и проверяют ее »по. всем «показателям технических условий.

Далее ставят лак на тип, прибавляя к полуфабрикату растворитель и сиккатив согласно указаниям лаборатории. Растворитель добавляют (не более 15%) для подгонки вязкости. Лак в смесителе перемешивают не менее 30 мин. до полной однородности. Вязкость по техническим условиям должна быть 8—12 сек. по воронке НИИЛК при 18—20°. Готовый лак перекачивают в напорные баки 5 для подави на центрифуги 6 (ом. (рис. 2).

Постановка лака на тип может быть проведена также путем смешения нескольких партий лака для выравнивания качественных показателей (вязкости, цвета, скорости высыхания) и приведения их в соответствие с техническими условиями.

Из напорных баков пентафталевый лак поступает на суперцентрифугу 6 самотеком со скоростью 200 кг в час, где под действием центробежной силы механические примеси отделяются. Очищенный лак стекает в приемный бак 7, откуда его перекачивают в отстойные баки 8; после проверки ОТК он поступает на розлив. Во избежание испарения растворителя температура очищаемого лака должна быть не выше 40°. Через каждые 30 мин. ^контролируют чистоту выходящего из центрифуги лака путем пробы на стекле. В случае плохой очистки центрифугирование повторяют.

Пентафталевые лаки на льняном масле высыхают при 18— 20° за 4 часа, ,на (касторовом — за 24 часа; при 100° за 25— *80 мин. По твердости, блеску и водостойкости пленок пентафталевый лак выше глифталевого.

Пентафталевый лак готовится на высыхающем масле (В), на подсолнечном (ГД) или на смеси высыхающего и подсолнечного ОВД). Рецептуры лентафтале’вых лаков приведены в табл. 4.

|

Таблица 4 Рецептуры пентафталевых лаков (в %)

|

Изготовление копалового лака. Копалы в высыхающих маслах нерастворимы без предварительной плавки. Процесс плавки состоит в том, что копал нагревают ‘без доступа воздуха до определенной температуры, зависящей от вида копала. Чем тверже копал, тем выше температура, при которой приходится его плавить. В процессе плавки копал разлагается с выделением газообразных и жидких того нов, в остатке получается твердая, растворимая в маслах и растворителях смола.

В зависимости от вида копала, его твердости и чистоты количество выделяющихся при плавке отходов колеблется от 10 до 30% и более. Процесс сплавления копала с маслом нельзя затягивать. Его необходимо прекращать в тот момент, когда после отгонки некоторого количества продуктов смола начинает растворяться в масле и растворителях. Однако определение этого момента требует большого опыта.

Копалы необходимо плавить отдельно по сортам, не смешивая их, так как температуры плавления и градус растворимости различных копалов в масле различны. Градусом растворимости копала называют низшую температуру, при которой копал соединяется с маслом.

Перед плавлением копал нужно разбить на куски размером

0, 5—2 см, в поперечнике и отсеять мелкую пыль, так как она пригорает на стенках котла и лаки получаются темными.

Плавку копалов ведут обычно в переносных котлах, нагреваемых «а горнах. Крышка котла соединяется изогнутой трубой с вытяжной системой. Копал загружают в таком количестве, чтобы он занимал не более одной десятой котла. Затем при интенсивном огне в горне нагревают только днище котла. Во время плавления не рекомендуется подбрасывать свежее топливо. Плаївіку ведут, іюімешиївая содержимое котла ручной мешалкой. Коїгда копал »начинает плавиться и начинают выделяться ‘пары, кот ей закрывают крышкой и ‘соединяют с вытяжной. системой. При дальнейшем нагревании сплав пенится, поднимается и может вылиться из котла. Через некоторое время пена опадает, содержимое котла становится "жидким и легко стекает с мешалки, что указывает на конец плавки. Копал не следует нагревать выше установленного в лаборатории градуса растворимости.

Температуру измеряют термометром, рассчитанным на 400°. Чтобы термометр не разбился, его помещают в медный футляр. Во время плавления снимать котел с горна нельзя, его снимают только при выливании плава. К однородному жидкому плаву копала (капля на стекле прозрачная) при температуре, близкой к температуре растворимости, начинают прибавлять порцияіми імасло, нагретое до 160—200°.

Требуемое количество масла разделяют на 3—6 порций. После каждого ‘прибавления масла температуру плава -повышают до 310—320°, выдерживают, пока проба на стекле не даст

Совершенно прозрачную каплю, и только тогда прибавляют следующую порцию масла. При неправильной варке копал свертывается во время заливки растворителя или при стоянии.

Когда процесс соединения копала с маслом заканчивается и капля на стекле получается совершенно "прозрачной, котел снимают с горна и на тележке увозят в другое помещение, где к полученному сплаву прибавляют сиккатив. К остывшей до 110—170° основе прибавляют часть растворителя. Остальное количество растворителя прибавляют, в случае необходимости, к холодному лаку.

Густой лак рекомендуется разбавлять более жидким. Готовый лак процеживают сквозь сито для удаления крупных механических примесей, сливают в отстойную цистерну и подвергают всем операциям постановки на тип.

Копаловые лаки должны выдерживаться для вызревания ^длительное время. Примерные типовые рецептуры приведены ш табл. 5.

|

Таблица 5 Примерные типовые рецептуры копаловых лаков (в кг)

|

|

2.^Постановка лаков на тип, очистка, вызревание * |

Постановка на тип является одной из важнейших операций в производстве лака. Каждый сорт лака имеет свои технические показатели. При выпуске лака все показатели — вязкость, скорость высыхания, твердость пленки, блеск — подгоняют к установленному образцу (стандарту). Такая подгонка и называется постановкой на тип.

Потребитель, применяя определенную марку лака, должен быть уверен, что новая партия этой марки такого же качества, как и прежние партии. Однородность (стандартность) продукции имеет особенно важное значение при массовом конвейер — жом производстве, где каждая минута замедленного высыхания при горячей или холодной сушке вызывает нарушение работы всего конвейера.

Каждый полуфабрикат должен быть тщательно испытан химически и с точки зрения малярной техники. Мастер на основании данных лаборатории и испытательной станции выбирает, например, из полуфабрикатов лак с определенным кислотным числом (минимальным для эмалевых красок или для изоляцион-

1ных лаков), ©водит соответствующие сиккативы, вношт другие необходимые пшрав’ки.

Мастер обязан следить за всеми условиями производства: качеством сырья и полуфабрикатов, температурой, правильностью загрузки, еременем нагрева, ©се нарушения и отступления от регламента мастер обязан заносить в журнал производства.

, Журнал следует вести так, чтобы по каждому сорту лака были исчерпывающие данные о процессе его изготовления: подготовке сырья, режиме производства, графике температуры и качестве полученного продукта. При отклонении качества полученного продукта от норм необходимо пересмотреть все стадии процесса и выяснить причины отклонения.

Очистку лака, вызревание, (постановку на тип и розлив производят в отстойном отделении. Полуфабрикат из лаковарки

|

Рис* 2. Схема прохождения лака в отстойном отделении-‘ 1—бак первичного отстоя; 2—мерник; 3—смеситель; 4—насос; 5—напорный бак; 6—центрифуга; 7—приемный бак; 8—отстойный бак. |

Поступает в бак первичного отстоя У, соединенный со смесителем (рис. 2). Из бака отбирают (пробу (в лабораторию. Лаборатория проверяет качество раствора и составляет рецептуру для постановки лака на тип, т. е. устанавливает количество добавки сиккатива, растворителя и других полуфабрикатов. Иногда более вязкие растворы смешивают с менее вязкими. •После ло’лучения данных лаборатории раствор ‘перекачивают из бака первичного отстоя в смеситель 5, представляющий собой стальной цилиндрический бак с откидной крышкой, снабженный пропеллерной мешалкой и вытяжной трубой, присоединенной к общей вентиляции. Для лаков различных марок целесообразно окрашивать смесители в разные цвета. В смеситель из мерника 2 загружают установленные количества сиккатива, растворителей и других полуфабрикатов и тщательно все пере

мешивают. После перемешивания лак должен быть однородным во всей массе. Затем проверяют вязкость; если она соответствует техническим условиям, лак насосом 4 перекачивают в напорные баки 5 для (последующей очистки от механических примесей. При вышкой вязкости добавляют (растворитель и вновь перемешивают.

Для удаления из лака взвешенных примесей применяют центрифугирование, фильтрацию или отстаивание.

|

Рис. 3. Центрифуга. |

Очистка. Для удаления из лаков взвешенных приме — сей применяют аппараты, называемые центрифугами. Степень очистки лака в цен — трифугах зависит от числа оборотов .барабана, удельного веса осадка, вязкости лака и скорости его прохождения через центрифугу. Менее вязкие лаки лучше очищаются.

Очистка. Для удаления из лаков взвешенных приме — сей применяют аппараты, называемые центрифугами. Степень очистки лака в цен — трифугах зависит от числа оборотов .барабана, удельного веса осадка, вязкости лака и скорости его прохождения через центрифугу. Менее вязкие лаки лучше очищаются.

Для увеличения производительности центрифуги лаки рекомендуется подогревать, но не выше 40°, чтобы не было. потери р астворителя вследствие испарения. При подогреве лака перед центрифугированием все трубопроводы проверяют на герметичность. Накопление грязи на стенках барабана понижает производительность центрифуги. Проверка чистоты лака производится пробой на стекло. Если на стекле обнаружив а ется сор ность, центрифугирование повторяют. Центрифуги должны находиться в отдельном помещении. Лаки поступают в центрифуги из напорных баков, расположенных выше центрифуг. Это способствует равномерному (без толчков) поступлению лака. Из центрифуги очищенный лак направляется в приємний бак, откуда перекачивается в отстойники для окончательного вызревания.

В лакокрасочной промышленности наибольшее применение имеют суперцентрифуги (рис. 3), барабан которых вращается со скоростью 15 000—20 000 об/мин.

Вращающийся барабан центрифуги представляет собой полый цилиндр, соединенный муфтой со шпинделем, подвешен

Ным в подшипнике берхней половинь^ станины. Нижней своей частью барабан опирается на шариковый подпятник центрифуги. Внутри барабана имеется тройная перегородка. Вращаю* щийся барабан заключен в предохранительный кожух, отлитый вместе со станиной, на которой укреплен электродвигатель. Шкив электродвЛателя соединяется с рабочим шкивом цельнотканым, бесконечным, бесшовным ремнем. Лак подается для очистки в нижнюю часть центрифуги под давлением; он проходит через ниппель, входящий во втулку дна барабана, ударяется о расположенную внутри последнего треугольную пластинку и вследствие этого с силой отбрасывается к стенкам, барабана. При этом твердые частицы взвешенных примесей прижимаются к стенкам барабана, а очищенная жидкость под-, нимается кверху. Достигнув верхней части барабана, жидкость выходит через специальное отверстие, отбрасывается к стенкам верхней части кожуха, попадает на тарелку и стекает по трубе їв приемный бачок. По мере накопления в ‘барабане осадка центрифугу останавливают, выключая электродвигатель, вынимают барабан и очищают его.

Для очистки лаков, .кроме (центрифуг,’ применяют камерные фильпгрпрессы. При фильтровании через фильтрпрессы »получается более чистый іпродукт; іпри центрифугировании примеси, имеющие такой же удельный вес, как и лак, не отделяются. Трудной задачей является. подбор фильтрующего материала. Производительность фильтрпресса зависит от качества фильтровальной ткани, величины рам и их числа, температуры, вязкости и сорности лака, а также от давления, под /которым подается лак. На производительность пресса оказывает также влияние своевременная чистка ткани. В последнее время для фильтрации лака стали применять фильтры, где фильтрующей поверхностью является слой асбеста.

Отстаивание готовых лаков производится в отстойниках, которые чаще всего представляют собой четырехугольные стальные ‘баки с (плотно закрывающимися крышками. Баш снабжены поплавками, указывающими уровень лака. Для опоражнивания баки имеют специальные краны, а для очистки от грязи и отстоя — люки и краны в нижней части. Отстойники помещаются на некотором расстоянии от пола, чтобы к нижнему крану можно было подставить бочку. Краны применяют (большого диаметра. Отстойное помещение оборудовано бетонными или каменными полами, хорошей вентиляцией и освещением. Электролампы и провода следует тщательно изолировать. Температура помещения должна постоянно быть ровной — около 20°; нельзя допускать больших колебаний между дневной їй ночной температурой, так как при этом в отстойниках возникают токи жидкости, которые замедляют отстаивание лаков.

Вызревание лака. При хранении в некоторых сортах лаков появляется осадок и изменяется вязкость. Эти явления вызывают необходимость подвергать некоторые лаки процессу вызревания[16]. При этом большую роль играют растворители. Установлено, что ароматические’углеводороды (бензол, ксилол, сЬль — #ент-‘нафта) и скипидар препятствуют образованию больших осадков и (Вязкость растворов изменяется незначительно. Наоборот, бензины (не содержащие ароматически^ углеводородов), особенно в лаках, в состав которых входят7 оксидированные масла, содействуют образованию крупных хлопьев. Поэтому при изготовлении лаков подбор растворителей играет важную роль.

Длительность вызревания лака зависит как от состава лаковой основы, так и от состава растворителей. Недостаточно вызревший лак не дает хорошей блестящей пленки. В настоящее время. нельзя считать сроки вызревания лаков твердо установленными. Практика показала, что ряд лаков не нуждается в отстаивании, так как уже через 3—4 дня в них заканчивается выделение нерастворимых солей и механических примесей. Сюда можно отнести, растворы сиккативов, резинатов и растворы эфиров канифоли, не содержащие масла или содержащие слабо уплотненные масла. Некоторые лаки на основе искусственных смол при правильном подборе растворителя уже через 5— 15 дней вызревают и становятся пригодными для употребления. Лаки на основе сильно полимеризаванных и сильно оксидированных масел, а также асфальтовые масляные лаки нуждаются в более длительном вызревании.^ Повышение температуры во время вызревания лаков ускоряет процесс выделения осадков. Применение льняного масла, содержащего белковые вещества и полимеризованного в присутствии кальциево-цинковых стабилизаторов, содействует большому образованию мути и осадков. Однако при соблюдении правильного режима изготовления лаков и подбора растворителей такие лаки полностью вызревают за 15—20 дней.

В лаковарочном и в отстойном отделениях необходимо вести производственные журналы, в которые мастер должен вносить данные об анализе сырья, технологическом режиме производства, анализе полуфабриката и готового продукта. Отступление от. технологического режима, отсутствие* правильного контроля, нарушение существующих инструкций приводят к браку, авариям и пожарам. Правильная организация технологического процесса, жесткий график работы, непрерывный контроль за процессом совершенно необходимы. Каждый рабочий на своем месте должен уметь разбираться в основных условиях процесса, хорошо знать рабочую инструкцию для каждого аппарата, понимать значение качества употребляемого сырья, влияние температуры, знать причины брака. Каждая авария должна тщательно изучаться и причины ее должны быть выявлены.

12 июня, 2013

12 июня, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике