К свободнодисперсным и связнодисперсным системам, обладающим коагуляционной и конденсационно-кристаллизационной структурой, относится большинство различных природных и синтетических материалов, имеющих важное хозяйственное значение. Это металлы, сплавы, керамика, бетоны, пластмассы и др. Знание общих закономерностей образования систем с определенной структурой помогает находить методы управления технологическим процессом получения материалов с заданными свойствами.

Большинство важнейших материалов полученных в обычных условиях, является дисперсными системами. Их структуру составляют мельчайшие частицы (зерна, кристаллы), хаотически сросшиеся между собой. Технология перечисленных материалов, как правило, предусматривает предварительный перевод исходного сырья в жидкообразное состояние, которое позволяет различными методами регулировать структурно-механические и другие свойства продукта. Механические свойства твердых тел непосредственно зависят от свойств структуры, которая определяется как атомным и молекулярным строением отдельных кристаллов и зерен, так и их размерами, взаимным расположением, качеством связей между ними, наличием дефектов, пористости и другими факторами.

Монокристаллическое состояние веществ в природе встречается довольно редко. Разработаны методы получения монокристаллов многих веществ, в частности металлов и оксидов. Их строение характеризуется дальним порядком, заключающимся в строго определенном расположении атомов или молекул по всему монокристаллу. Регулярное строение часто обусловливает наличие в кристаллах плоскостей спайности (между гранями с наименьшей поверхностной энергией), в которых действуют значительно меньшие силы связи. Вдоль этих плоскостей монокристалл имеет наименьшую прочность. Типичным примером таких монокристаллов могут служить слюда, графит, сульфид молибдена.

При поликристаллическом мелкозернистом строении плоскости спайности не совпадают в разных зернах, вследствие чего пределы упругости и прочности поликристаллической структуры значительно выше, чем у монокристаллов упомянутой структуры. Чем больше размер зерен, тем сильнее сказываются особенности монокристаллов. С ростом дисперсности зерен уменьшается вероятность совпадения плоскостей спайности и прочность материала возрастает.

Напряжения, при которых происходит скольжение плоскостей спайности, обычно в сотни раз меньше теоретически ожидаемых из-за наличия дефектов в кристаллической структуре реальных тел. Дефекты неоднородны и хаотически распределены в объеме кристалла или материала и на их поверхности. Они соответствуют областям избыточной энергии Гиббса, и при разрушении твердого тела его можно представить как «заготовку» будущей свободнодисперсной системы — порошка или суспензии. Как уже указывалось ранее, дробление материала приводит к уменьшению дефектов в структуре частиц, так как разрушение происходит по наиболее опасным дефектам. Отсюда следует, что прочность частиц и материала из них возрастает с увеличением степени раздробленности. Этот вывод послужил основанием для крылатой фразы: путь к прочности материалов лежит через их разрушение.

Кроме качества структуры отдельных зерен и хаотичности их расположения прочность структуры Рс определяется числом контактов п между зернами, приходящихся на единицу их поверхности, и прочностью отдельного контакта Рк, т. е. напряжением, необходимым для его разрыва:

Рс=Ркп (VI 1.45)

Поверхность контактов пропорциональна числу контактов, а также, как ранее было показано, дисперсности. Таким образом, с повышением дисперсности увеличивается поверхность контактов, что способствует увеличению прочности структуры тел.

Несмотря на важное значение перечисленных факторов в обеспечении прочности структур, основная роль в формировании механических свойств тел все же принадлежит межчастичным взаимодействиям: качеству этого взаимодействия и его силе, определяющей прочность контактов. При отсутствии притяжения между частицами дисперсной фазы (твердыми, жидкими или газообразными) дисперсные системы ведут себя как ньютоновские жидкости. Ван-дер-ваальсовы силы притяжения между частицами обеспечивают подвижную структуру дисперсной системы. Если между частицами образуются химические связи, то пространственная структура становится жесткой и неподвижной. Как показано выше, межчастичное взаимодействие взято за основу классификации структур на конденсаци — онно-кристаллизационные и коагуляционные.

Реологические свойства структуры в материале в большой мере зависят от наличия и качества прослоек среды между частицами, в том числе от присутствия или отсутствия различных активных добавок. «Разжижение» коагуляционной структуры, как это следует из выше рассмотренных ее свойств, может быть обеспечено уменьшением силы сцепления частиц (увеличением агрегативной устойчивости), устранением их анизометричности и изотропным механическим воздействием, например вибрацией (использование явления тиксотропии).

Механические свойства коагуляционных структур определяются, главным образом, свойствами межчастичных прослоек. Через эти прослойки действуют силы притяжения между частицами, зависящие от расстояния между ними и обусловленные ван-дер-ваальсовыми и водородными связями. Прочность коагуляционного контакта можно рассчитать по формуле:

Рк=Л*г/(12Л2) (VII.46)

Где г — радиус кривизны частиц в месте их соприкосновения. Остальные обозначения имеют тот же смысл, что и в уравнении (VI.113) из теории агрегативной устойчивости ДЛФО.

Прочность одного контакта составляет «10 6 мкН и ниже. Прочность контакта уменьшают силы отталкивания, которые могут иметь разную природу (обусловлены электрическими или упругими сольватными слоями).

Из сказанного выше следует, что прочность коагуляционных структур значительно ниже прочности структур, обусловленных непосредственным сцеплением частиц между собой. Прослойки среды в местах контактов, играющие роль смазочного материала, обеспечивают подвижность отдельных элементов структуры. Материалы с такой структурой обладают высокой пластичностью и способностью к ползучести при небольших напряжениях сдвига. Таким образом, увеличивая или уменьшая толщину прослоек среды в местах контакта частиц или изменяя их гидродинамические свойства с помощью некоторых добавок (модификаторов), можно регулировать в широких пределах механические свойства коагуляционной структуры материала.

Так, лиофильность поверхности частиц можно изменять с помощью поверхностно-активных веществ, в том числе высокомолекулярных. ПАВ и ВМС могут изменять структуру межчастичных прослоек. Лиофильность поверхности частиц возрастает с развитием двойных электрических слоев, их диффузной части, что обеспечивается заменой всех катионов на поверхности частиц однозарядными катионами щелочных металлов. Этот метод широко используется, например, для увеличения текучести глинистых суспензий.

Толщина прослоек уменьшается с увеличением концентрации дисперсной фазы, что, соответственно, приводит к увеличению» прочности структуры и одновременно к уменьшению ее пластических свойств. Для сохранения пластичности возрастает необходимость в использовании специальных поверхностно — активных веществ, а иногда и в предварительном модифицировании поверхности частиц дисперсной фазы.

Межфазные слои играют решающую роль в обеспечении механических свойств систем с газообразной и жидкой дисперсными фазами (пены, эмульсии, пористые материалы). В этих системах не может быть непосредственного контакта между частицами. Если такой контакт осуществляется и если дисперсионная среда не является твердой, то происходит немедленно слияние (коалесценция) капель, пузырей. Формирование структур в таких системах, как и стабилизация, обеспечивается наличием межфазных структурированных пленок или слоев, образованных ПАВ, ВМС или другими стабилизаторами. Именно поверхностные слои придают эмульсиям и пенам упругие свойства. В пористых телах структура определяется свойствами твердой дисперсионной среды.

Необходимо отметить некоторую специфику влияния дисперсности на свойства материалов, которые получают из суспензий, имеющих жидкую дисперсионную среду. В суспензиях по мере роста дисперсности увеличивается эффективный объем твердой фазы за счет сольватных (гидратных) слоев и уменьшается расстояние между частицами, благодаря чему возрастает вероятность попадания их в сферу взаимного притяжения. В то же время рост объема сольватных (гидратных) слоев с увеличением дисперсности не способствует получению плотного беспористого материала. Плотность материала возрастает при использовании полидисперсных систем: суспензий, порошков, у которых в промежутках между относительно крупными частицами располагаются мелкие. Получению плотного материала способствует агрегативная устойчивость суспензий.

Конденсационно-кристаллизационные структуры, возникающие при непосредственном контакте частиц дисперсной фазы, как правило, получают из коагуляционных структур при уменьшении толщины межчастичных слоев и их разрыве. Сначала образуются так называемые точечные (или атомные) контакты между частицами, когда площадь контакта не превышает площади нескольких атомных ячеек. Связь в этих контактах кроме ван-дер-ваальсовых сил обусловлена также химическими силами. Прочность химических связей можно оценить по следующей формуле:

P‘K=ne2/b2 (VI 1.47)

Где п — число связей, приходящихся на один контакт; е — заряд электрона; Ь — межатомное расстояние.

Атомные контакты переходят в фазовые, при которых химические связи реализуются на площади, в несколько десятков раз превышающей площадь атомных ячеек. На фазовый контакт приходится до 100 и более химических связей.

Как отмечалось выше, различие конденсационных и кристаллизационных структур состоит также в природе связи между частицами. В конденсационных структурах роль «мостиков» играют некристаллические продукты химических реакций, например продукты поликонденсации. Соответственно конденсационные структуры более эластичны, чем кристаллизационные.

Образование конденсационно-кристаллизационных структур может происходить по разным механизмам. Реальные процессы структурообразования протекают по нескольким механизмам одновременно. Точечные, а затем и фазовые контакты возникают при удалении дисперсионной среды или ее связывании, например при образовании гидратов.

Возможен механизм образования фазовых контактов, обусловленный пересыщением или переохлаждением системы. Например, на первоначальной стадии спекания пары спекаемого вещества, насыщенные по отношению к частицам, будут пересыщенными в зоне контакта между частицами (отрицательная кривизна) в соответствии с уравнением Кельвина (11.191). Поэтому они конденсируются в местах контакта, и точечные контакты между частицами будут переходить в фазовые (рис. VII.16). Такой же механизм образования фазовых контактов может быть и в системах с жидкой дисперсионной средой при наличии в ней растворенных веществ. Интересен механизм, называемый «снежным». Когда частицы фазы оплавляются, то вследствие хорошего смачивания жидкость под действием капиллярных сил стремится заполнить поры между частицами и уходит внутрь тела, обеспечивая их связывание. То же самое происходит, когда мы держим в руках комок снега. Широкое распространение для обеспечения контактов между частицами дисперсной фазы получило применение связующих материалов, выступающих в роли дисперсионной среды.

2. Образование структур в некоторых твердых телах

Рассмотрим подробнее механизмы образования и регулирования механических свойств твердых материалов, реализуемые в конкретных методах получения таких материалов, как металлы и сплавы, керамика, бетон, пластические массы.

Металлы и сплавы представляют собой кристаллизационные структуры дисперсных систем, формирующиеся в процессе образования новых фаз в результате переохлаждения и пересыщения расплавов. В твердом состоянии все металлы и сплавы имеют кристаллическое строение. Переход из жидкого расплава в твердое состояние при охлаждении начинается с возникновения зародышей: атомы металла ориентируются определенным образом в пространстве, образуя кристаллическую решетку зародыша. В сплавах компоненты могут откристаллизоваться, а химические соединения между ними образуют свою кристаллическую решетку. В качестве центров кристаллизации могут выступать не только возникающие зародыши из самого металла, но и мельчайшие шлаковые и неметаллические включения. Рост числа и размеров кристалликов приводит к их срастанию и образованию поликристаллической структуры. Так как процесс кристаллизации развивается одновременно из многих центров, то, естественно, стесненные условия, неравномерность распределения температуры, изменение состава системы при кристаллизации и другие факторы вызывают неравномерный рост кристалликов (зерен) и их хаотическую ориентацию относительно друг друга. В результате получается поликристаллический материал, являющийся комплексом различно ориентированных кристалликов (зерен) с разны-

|

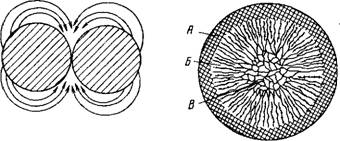

Рис. VII.16. Схема поясняющая образование фазовых контактов между частицами при пересыщениях и переохлаждениях системы. |

Стрелками показано направление переноса вещества из зоны положительной кривизны в зону отрицательной кривизны

Рис. VI 1.17. Строение затвердевшего стального слитка:

А — мелкие равноосные кристаллы; Б — крупные столбчатые кристаллы (дендрнты) В — крупные неориентированные кристаллы ми размерами и формой. Чем выше степень переохлаждения расплава и скорость его охлаждения, тем быстрее происходит образование зародышей и тем более мелкозернистую структуру имеет металл. Мелкозернистая структура отличается более высокой механической прочностью.

Структуру типичного слитка металла (сплава), затвердевшего в изложнице, иллюстрирует рис. VII.17. Наружный слой металла, который соприкасается со стенками изложницы и охлаждается в первую очередь, формируется из большого числа мелких зерен. За ним следует слой вытянутых к центру слитка столбчатых кристалликов. Такая форма кристалликов обусловлена тем, что скорость их роста наибольшая в направлении, противоположном направлению теплового потока. В центральной части слитка обнаруживаются крупные беспорядочно ориентированные кристаллы. В этой части слитка находится основная масса примесей, которые концентрируются при кристаллизации металла, начинающейся с его поверхности.

Специальные механические свойства металлов и сплавов достигаются введением в расплав легирующих добавок. Добавки стабилизируют кристаллическую фазу зерна, образуют твердые растворы с основным компонентом расплава и способствуют образованию новой дисперсной фазы. Появление твердых растворов между зернами структуры может увеличить ее пластические свойства. Упрочняющее действие возникающих дисперсных фаз при введении легирующих добавок можно проиллюстрировать образованием в хромоникелевых сплавах прн добавлении титана и алюминия кристалликов Ni3Ti и Ni3Al, которые сильно взаимодействуют с твердым раствором сплава. Высокое содержание никеля н хрома в стали обеспечивает получение устойчивой аустенитной кристаллической структуры зерен (ч-фаза), обладающей наибольшей жаропрочностью.

Возникновение фазы из пересыщенных растворов лежит в основе образования конденсационно-кристаллизационных структур при твердении минеральных вяжущих материалов. Исходное сырье в порошкообразном состоянии смешивают с водой до получения тестообразной массы, которая через некоторое время твердеет. При изготовлении бетонов и других строительных материалов вяжущие вещества смешивают с различными минеральными наполнителями (песок, гравий, щебень, шлак), а затем с водой. В результате затвердевания образуется монолитная масса, в которой частицы наполнителя прочно связаны затвердевшим вяжущим веществом. В качестве минеральных вяжущих используют оксиды кальция и магния с примесями кремнезема S1O2 н глинозема А1203, полугидратный гипс CaSCU-‘/гНгО (алебастр), двойные соли СаО-А12Оз, ЗСаО-А12.Оз, 3Ca0-Si02, 2Ca0-Si02 и другие, а также различные цементы, представляющие собой смеси мономинеральных вяжущих веществ. Механизм твердения затворенных вяжущих материалов можно рассмотреть на примере алебастра. При растворении в воде полугидратного гипса, который всегда находится в избытке в твердой фазе, получается раствор, пересыщенный по отношению к менее растворимому двухгидратному гипсу CaS04-2H20. Вследствие пересыщения раствора в нем происходит самопроизвольное образование зародышей — кристалликов двухгидратного гипса. Пересыщение раствора поддерживается постоянным растворением твердого алебастра. Процесс идет до тех пор, пока весь гипс не перейдет в дигид — рат:

CaSO<- V2H2O+V2H2O —CaS04-2H20

Зародыши образуются, как правило, на поверхности частиц наполнителя (гетерогенная конденсация), причем с большей вероятностью в местах контакта между этими частицами (отрицательная кривизна поверхности увеличивает пересыщение). Процесс срастания частиц в кристаллизационную структуру начинает развиваться с появлением контактных зародышей — мостиков между образовавшимися кристалликами двухгидратного гипса или между частицами наполнителя. Рост этих зародышей увеличивает площадь контактов между частицами и тем самым повышает прочность структуры материала.

Большое разнообразие механизмов образования конденса- ционно-кристаллизационных структур характерно для* материалов, процесс получения которых заканчивается спеканием. Процессы спекания лежат в основе технологии керамики, а также порошковой металлургии. Предварительной операцией является’ формование изделия, включающее составление и получение масс с коагуляционной структурой для изготовления изделий заданной формы и определенного качества.

В технологии керамики более распространены мокрые способы формования, в порошковой металлургии — сухие. В мокром способе материал для формования представляет собой сырую массу (от 15 до 35% воды), обладающую текучестью или пластическими свойствами. При большом количестве влаги суспензию (шликер) заливают в формы из гипса, которая впитывает воду (шликерное литье). После заполнения формы и подсушивания сформованное изделие легко отстает от формы. Для обеспечения большей текучести массы, плотности и прочности изделия поверхность частиц суспензии лиофилизируют, добавляя щелочные электролиты или некоторые органические вещества (понизители вязкости). Если содержание воды не превышает —25%, сырая масса обладает пластичностью и ее формование не представляет трудностей. Эта операция может быть выполнена как вручную, так и с помощью формовочных машин.

Сухие способы применяют для формования непластичных керамических масс и порошков, имеющих влажность до 15%. Эти способы заключаются в прессовании масс в форме под высоким давлением. Энергия расходуется на уплотнение заготовки в результате деформации частиц и их смещения в поры, а также на преодоление сил трения между частицами и о стенки формы. При повышении давления увеличивается плотность материала и площадь контакта между частицами (примерно пропорционально). Чем больше поверхность контакта, тем прочнее связь между частицами. Для упрочнения заготовки в нее иногда добавляют некоторое количество связующего.

Важнейшая характеристика порошков — насыпная масса, которая связана с объемом свободной упаковки частиц. Чем больше когезионные силы материала порошка, тем сильнее силы сцепления частиц (прочность контакта) и тем хаотичнее они распределены по объему формы, т. е. порошок имеет больший объем свободной упаковки и соответственно меньшую насыпную массу. Если когезия материала порошка мала, то малы и силы сцепления, в результате порошок может уплотниться под действием силы тяжести и объем свободной упаковки частиц оказывается небольшим. Обычно при формовании металлических порошков объем заготовки по отношению к объему свободной упаковки уменьшается в 3—4 раза. Особенно резкое увеличение плотности происходит в начале процесса формования при небольшом давлении, когда частицы заполняют пустоты заготовки в результате их относительного перемещения. Для достижения плотной упаковки требуется значительное увеличение давления прессования, так как плотность заготовки может возрастать или за счет разрушения частиц порошков из твердых металлов, или вследствие деформации частиц из мягких металлов.

Качество материала заготовки во многом определяется равномерным распределением частиц дисперсной фазы в системе. От этого зависит идентичность во всех частях изделия таких характеристик, как прочность, твердость и др. Неравномерность распределения частиц вызывает появление напряжений в изделии, которые снижают срок службы материала, способствуют неравномерной усадке — искажению размеров, трещинообразо — ванию. Характер распределения частиц дисперсной фазы по объему изделия зависит от его формы и размеров, от свойств и гранулометрического состава суспензии или порошка, от наличия модификаторов и метода формования. Добавление адсорбирующихся веществ в суспензии и смачивающих жидкостей в порошки способствует скольжению частиц относительно друг друга и тем самым образованию плотной и ненапряженной структуры с равномерным распределением частиц. В агрегативно неустойчивых системах равномерное распределение частиц достигается, например, с помощью вибрационного формования. Вибрация разрывает случайные контакты между частицами н обеспечивает постепенное создание более плотной упаковки в суспензиях и порошках. Кроме того, тиксотропные системы с высокой вязкостью н в спокойном состоянии, какими являются бетонные смеси, нельзя перемешать обычными методами. Под действием же вибрации такая структура разрушается, смесь делается текучей, резко уменьшается ее вязкость. Прн этом частицы могут легко перемещаться по объему смеси, т. е. создаются условия для равномерного распределения частиц н снятия напряжений в структуре.

Процесс спекания в технологии керамики и порошковой металлургии можно определить как самопроизвольный процесс ликвидации дефектов и заполнения пор, протекающий в порошках и пористых телах. Главная движущая сила этого процесса — избыточная поверхностная энергия. Спекание начинается при небольших температурах со стадии протекания химических реакций на поверхностях и границах раздела — твердофазных реакций. На поверхности частиц металлических порошков обычно происходит восстановление оксидных пленок, что обеспечивает непосредственный контакт между частицами металла. С повышением температуры увеличивается давление паров вещества, которые конденсируются в соответствии с уравнением Кельвина в зонах контактов частиц, где имеется отрицательная кривизна поверхности. Скорость переноса вещества в этом случае определяется различными видами диффузии, чха — рактерными для пористых тел.

При дальнейшем повышении температуры материал может приобретать пластичность, что приводит к деформированию структуры даже под действием силы тяжести. Эту стадию спекания легко зафиксировать по резкому уменьшению объема тела. Пластическую деформацию можно вызвать н при более низких температурах, применив прессование при высоком давлении, что широко используется в порошковой металлургии. Таким образом, материал спекается тем легче, чем ои пластичнее прн температуре спекания. Различные материалы по-разному проявляют способность к пластическим деформациям. Например, железо уже при температуре, составляющей 2/з от температуры плавления, пластически деформируется под действием силы тяжести; лед даже при температуре плавления проявляет хрупкие свойства. Поэтому, чтобы вызвать пластическую деформацию, нередко при спекании необходимо достигать температур, близких к точке плавления (оиа может понижаться с ростом дисперсности). Оплавление пористого тела в первую очередь происходит с внешней его поверхности. Так как заготовка, представляющая собой пористое тело, хорошо смачивается собственным расплавом, то последний по мере появления сразу же проникает внутрь пористого тела под действием капиллярных сил. Этот процесс заканчивается, когда все поры окажутся заполненными.

Характер структурообразования в полимерах зависит от энергии межмолекулярного взаимодействия, а также от гибкости макромолекул. Неполярные макромолекулы обладают наибольшей гибкостью, и между ними проявляется только дисперсионное взаимодействие. Энергия притяжения, приходящаяся на одну СН2-группу, составляет всего ~4 кДж, но суммарная энергия межмолекулярного взаимодействия превышает энергию химической связи. С увеличением молекулярной массы полимера когезионные силы растут (сказывается аддитивность дисперсионного взаимодействия) и соответственно до известного предела повышается его твердость. С повышением температуры увеличивается кинетическая энергия сегментов макромолекул, и при достижении энергии притяжения происходит разрыв ван-дер-ваальсовых связей сначала между отдельными сегментами, а затем по всей цепи макромолекулы. В результате этого появляется способность макромолекул к относительному перемещению. Полимеры с такой структурой текут при повышении температуры, проявляют высокую эластичность, растворяются в соответствующих растворителях.

Описанная структура полимера ведет себя подобно коагуля — ционной структуре. Сходство в поведении этих структур заключается в том, что для них характерны химические связи внутри частиц и на порядок меньше силы межчастичного взаимодействия. С увеличением полярности макромолекул уменьшается их гибкость, а для межмолекулярных взаимодействий становятся характерными все три типа сил Ван-дер-Ваальса. Наличие таких функциональных групп, как —ОН, —СООН, —NH2, обусловливает возникновение более прочных водородных связей. С ростом межмолекулярного притяжения полимер превращается в более твердое, менее эластичное и даже хрупкое вещество, теряющее плавкость и растворимость. Полимеры с химическими связями между макромолекулами (пространственно сшитые) нерастворимы и неплавки при нагревании. По свойствам они соответствуют конденсационным структурам.

Механические свойства полимеров зависят не только от их химической природы, степени сшивки пространственной сетки, но и от ориентации макромолекул и надмолекулярных структур, пластификации, степени наполнения и др. Ориентирование цепей макромолекул и надмолекулярных структур приводит к анизотропии свойств полимера. Обнаруживается резкое увеличение его прочности в направлении ориентации. Этот факт широко используется в процессах прядения волокон и получения пластмасс. Ориентирование макромолекул способствует кристаллизации и увеличению прочности полимера.

В качестве пластификаторов применяют низкомолекулярные растворители, которые при введении в полимер распределяются между макромолекулами или между надмолекулярными структурами в зависимости от качества растворителя — пластификатора. В результате уменьшается когезия между макромолекулами, образуется подвижная структура, обладающая малой вязкостью и высокой эластичностью.

Наполнители, как правило, увеличивают прочностные показатели композиционных полимеров, а также позволяют уменьшить расход основного полимерного компонента, выступающего в качестве связующего. Эффективность упрочнения полимера зависит от количества и дисперсности частиц наполнителя. Механизм упрочнения заключается в адгезии полимера к частицам наполнителя и образовании уплотненных поверхностных слоев. В качестве наполнителей широкое применение находят древесная мука, бумага, ткани, сажа, стекловолокно, асбест и др. Особое место занимают газонаполненные материалы — пено — и поропласты.

2 ноября, 2012

2 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике