Для ускорения отверждения эпоксидных олигомеров алифатическими аминами наиболее эффективны соединения, содержащие гидроксильные группы, — фенол, и-крезол, ж-нитрофенол. (около 15%).

Ускорителями отверждения ангидридами ди — и поликарбоновых кислот могут служить амины, щелочные соли органических кислот, спирты, фенолы, соединения мышьяка, сурьмы и др. Их вводят в клеевые композиции в количестве 0,5—3,0% (масс.). В качестве ускорителя предложен 4,4′-тетраметилди- аминобензофенон.

При отверждении эпоксидов ангидридами ускорителями могут быть также фосфор — и оловоорганические соединения [48],. четвертичные аммониевые основания, комплексы на основе имидазолов и бензимидазолов [49], хелатные комплексы [50], органические соединения, содержащие серу (меркаптаны и сульфиды) [51]. Процесс отверждения может быть ускорен С 6 Ч ДО’ 24 мин (при 140 °С) при использовании таких ускорителей, как Ы, Ы-диметил-Ы-(4-эпоксифенил) карбамид, N. N-диаллил — и:

Ы, Ы-диэтилмеламины [52].

В качестве ускорителей отверждения эпоксидных смол ангидридами при создании клеев можно применять и соли (Mg

|

|

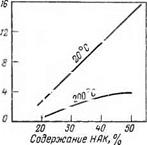

Рис. 1.15. Влияние четвертичных фосфониевых солей на скорость отверждения

эпоксидной диановой смолы метилтетрагидрофталевым ангидридом (стехио-

метрическое соотношение 1:1).

или Са) монооксиэтилфталата [58], которые вводят в ангидрид в мольном соотношении 1 : 10. Смесь нагревают до 130 °С и перемешивают до получения гомогенного продукта, который и используют для отверждения эпоксидных клеев. Клеевые соединения алюминиевого сплава, выполненные с применением таких составов, имеют прочность при сдвиге 17 МПа после прогрева в течение 1 ч при 120 °С и 22,5 МПа через 2 ч при 140 °С.

Весьма перспективно также применение в качестве ускорителей отверждения эпоксидных клеев четвертичных фосфониевых ■солей [59], растворимых в эпоксидах при комнатной температуре. На примере композиции, состоящей из эпоксидной диановой смолы и метилтетрагидрофталевого ангидрида, показано, что в отсутствие ускорителя для обеспечения гелеобразования при 150 °С необходимо не менее 10 ч, в присутствии 0,6% (масс.) ускорителя этот процесс проходит менее чем за час (рис. 1.15).

Фосфониевые соли стабильны при температурах до 200 °С и являются латентными ускорителями. При содержании в композиции 0,01% (масс.) метилтрибутилфосфонийдиметилфосфата клеевая композиция хранится 160 сут без изменения свойств.

В качестве ускорителей отверждения эпоксиноволачных блок-сополимеров можно использовать ацетилацетонаты металлов, например диацетилацетонаты кобальта (ДАК) и никеля. Эпоксиноволачные клеи, содержащие ДАК, отверждаются при 180 °С в течение 1 ч или при 150 °С в течение 6 ч. Отвержденные композиции характеризуются высокой прочностью после длительного нагревания при 180 и 200 °С. Необходимо отметить, что клеи, отверждаемые в присутствии ДАК, являются более теплостойкими, чем клеи без ускорителя. Жизнеспособность клеевых композиций с ускорителем превышает 1 год [60].

|

КОЛИ- |

||||

|

Марки |

олигомер (100 масс, ч.) |

отвердитель |

чество, масс, ч на 100 масс, ч |

модифицирующая добавка |

|

олиго- |

||||

|

мера |

||||

|

Л-4 |

Э-40 |

ПЭПА, ГМ ДА |

8—12 |

ДБФ |

|

Д-6 |

эд-16 |

сложные ами- |

||

|

Д-9 |

ЭД-16 |

ны на основе |

||

|

кубовых остатков ГМДА |

||||

|

ЭПЦ-1 |

ЭД-20 |

Сложные ами- |

20 |

МГФ-9 |

|

ны ПЭПА |

15 |

|||

|

К-153 |

ЭД-20 |

ПЭПА |

12 |

МГФ-9, тиокол и |

|

ГМДА |

12 |

наполнитель (це- |

||

|

Сложные ами- |

18 |

мент) |

||

|

НЫ |

||||

|

ВК-9 |

ЭД-20 |

Низкомолеку- |

— |

Клей содержит ус- |

|

лярный поли- |

коритель и напол- |

|||

|

амид ПО-ЗОО |

нитель |

|||

|

К-300-61 |

Декалит-6 |

Низкомолеку- |

— |

Клей содержит на- |

|

лярный полиамид |

полнитель |

|||

|

К-400 |

Т-111 |

Низкомолекулярный полиамид Л-20 |

40 |

Нитрид бора |

|

СКДА |

Эпоксикремний- |

— |

Клей содержит на- |

|

|

органический олигомер |

полнитель |

|||

|

ТКМ-75 |

Эпоксикремний- |

Малеиновый |

30 |

Нитрид бора |

|

органический олигомер ТК-75 |

ангидрид |

Карбид бора |

||

|

Т-111 |

Эпоксидный |

— |

— |

Клей содержит на- |

|

олигомер Т-111, модифицированный ПОЛИОр- |

полнитель |

|||

|

ганосилоксаном |

||||

|

Эпоксид |

Э-40 |

Дициандиамид |

— |

Может быть вве- |

|

П и Пр |

дена алюминиевая пудра |

|||

|

Д-54 |

ЭД-16 или эдл |

Дициандиамид |

Метилцеллозольв |

|

|

МЭ-1 |

Олигомер с мол. массой |

Дициандиамид |

— |

Поливинилбути- раль |

|

350-450 |

|

Состав |

|

количестве масс. ч. на 100 масс. ч. олигомере |

|

10—15 |

|

20 |

|

60 |

|

30 65 , |

|

120—140 |

|

Образцы толщиной 4 мм с длиной нахлестки 8 мм. |

отечественных эпоксидных клеев для склеивания металлов материалов

Назначение

Назначение

Склеивание черных и цветных металлов, керамики, пластмасс, пенопластов и других материалов

Склеивание асбестоцемента и металлов в строительных и других конструкциях Склеивание металлов, стеклопластиков и других материалов

Склеивание металлов, стеклопластиков, керамики, дерева и других материалов

Склеивание стали, титановых, алюминиевых и магниевых сплавов, ас — бесто — и стеклотекстолитов Склеивание металлов и неметаллических материалов

Склеивание стали, титана, меди, латуни и других металлов Склеивание режущих частей при изготовлении инструмента

Склеивание стали, титана, керамики, стеклотекстолита, феррита

Склеивание металлов,

пластмасс, керамики,

фарфора, стекла Склеивание черных и цветных металлов, керамики и стекла Склеивание алюминиевой фольги для сотового заполнителя

|

Показатели |

ВК-24 |

ВК-31 |

ВК-36 |

ВК-40 |

ВК-41 |

|

Толщина, мм |

0,27—0,35 |

0,22—0,30 |

0,24 + 0,04 |

0,2±0,03 |

0,22—0,30 |

|

Масса 1 м2, г |

375±25 |

280± 25 |

250±25 |

200+20 |

275±25 |

|

Содержание летучих, % |

2 |

1 |

До 2 |

До 2 |

1 |

|

Срок хранения, мес. Условия склеивания |

3 |

1 (при 20 ±5 °С) 3 (при 0—5 °С) |

1 (при температуре не выше 5 °С) 3 (при температуре не выше 25 °С) |

3 |

1 (при 20 ±5 °С) 3 (при 0—3 °С) |

|

температура, °С |

175 |

175 |

175 |

120 |

120 |

|

продолжительность, ч |

3 |

1,5 |

3 |

2 |

3 |

|

давление, МПа Разрушающее напряжение клеевых соединений при 20 °С, МПа |

0,05—0,1 |

0,05—0,1 |

0,05—0,1 |

0,3—0,5 |

0,1-0,65 |

|

при сдвиге |

25,0 |

30 (при 20 °С) 24,5 (при 80 °С) |

34,3 (при 20 °С) 24,5 (при 150 °С) |

30,0—35,0 |

32,5±2,5 8,9 |

|

при отрыве обшивки от сотового заполнителя |

5,5 |

8,0 |

2,45 (при 150 °С) |

— |

— |

|

Назначение |

Склеивание металлов, стеклош ционных материалов и сотовых |

тастиков, компози — конструкций |

Склеивание металлов, неметаллических и слоистых металлических конструкций |

Склеивание металлов, стеклопластиков и сотовых конструкций |

Применение координационных комплексов ацетонатов ряда металлов, в частности кобальта, с пиридином и пиколином [61] значительно сокращает продолжительность отверждения эпоксидных клеев.

Состав, основные свойства и назначение отечественных эпоксидных клеев приведены в табл. 1.13 и 1.14.

ФЕНОЛОАЛЬДЕГИДНЫЕ ОЛИГОМЕРЫ

Хорошими адгезионными свойствами отличаются олигомеры, представляющие собой продукты конденсации различных фенолов с альдегидами. Они применяются в качестве основы клеевых композиций.

Адгезионные и когезионные свойства, а следовательно, и клеящая способность фенолоформальдегидных олигомеров зависят от природы катализатора, применяемого в процессе их синтеза, фракционного состава, типа растворителя и т. д. Изучение влияния природы катализатора реакции поликонденсации фенола с формальдегидом показало, что лучшими адгезионными свойствами обладают резольные олигомеры, полученные в присутствии аммиака [47]. В качестве растворителя лучше всего использовать этиловый спирт, что, по-видимому, связано с хорошими адсорбционными свойствами этого растворителя, а, возможно, и с его химическим взаимодействием с функциональными группами олигомера [64].

Как известно, в фенолоформальдегидных олигомерах присутствует свободный фенол (до 25%). Это положительно сказывается на адгезионной прочности клеевых соединений, что связано с его пластифицирующим действием. Однако наличие фенола в составе клеев обусловливает их токсичность, поэтому иногда используют клеи на основе обесфеноленных фенолоформальдегидных смол. Получить обесфеноленные резольные смолы весьма сложно, поэтому на практике используют обесфеноленные новолаки.

Молекулярная масса фенолоформальдегидных олигомеров новолачного и резольного типов находится в пределах от 200 до 1300. Исследование обесфеноленного резольного олигомера со средней молекулярной массой 440 путем фракционного осаждения водой из ацетонового раствора показало, что наилучшие адгезионные свойства имеют фракции с молекулярной массой 300—500, т. е. содержащие 3—5 фенольных ядер в цепи. Адгезионные свойства высокомолекулярных фракций с высокими температурами плавления и с пониженной концентрацией мети — лольных групп значительно хуже адгезионных свойств низкомолекулярных олигомеров, содержащих большое число мети — лольных групп (рис. 1.16). В табл. 1.15 приведены данные, иллюстрирующие влияние молекулярной массы на адгезионные свойства фенольных клеев.

В качестве основы клеев применяют и новолачные, и резоль — яые олигомеры [46, с. 54], причем резольные — чаще. Феноло-

|

формальдегидные олигомеры резольного типа отверждаются по реакции поликонденсации без введения в систему отвердителей. Новолачные смолы отверждаются при повышенных температурах гексаметилентетрамином (ГМТА), который вводят в количестве от 5 до 12% (масс.). Отвердителем может служить также параформ. Прочность соединений на клеях, отвержденных параформом, выше, чем при отверждении ГМТА. Отверждение с помощью эпоксидных олигомеров происходит за счет взаимодействия эпоксидных групп с гидроксильными группами фенолоформальдегидного олигомера. В этом случае не происходит выделения летучих продуктов, поэтому давление при отверждении не требуется.

В качестве ускорителей отверждения фенольных смол, особенно аминофенолоформальдегидных, применяют сульфаты, фосфаты и хлориды аммония, которые вводят в клеевые композиции в количестве 0,1—5% (масс.) [67].

Возможно также использование смеси резольных смол с но — волачными, при этом получаются клеи менее жесткие, чем клеи на основе резольных смол, и с лучшими адгезионными свойствами, чем у новолачных. По-видимому, новолачная смола пластифицирует резольную, в результате чего свойства клеевых соединений улучшаются. При этом большое значение имеет соотношение новолачной и резольной смол (рис. 1.17).

Возможно также использование смеси резольных смол с но — волачными, при этом получаются клеи менее жесткие, чем клеи на основе резольных смол, и с лучшими адгезионными свойствами, чем у новолачных. По-видимому, новолачная смола пластифицирует резольную, в результате чего свойства клеевых соединений улучшаются. При этом большое значение имеет соотношение новолачной и резольной смол (рис. 1.17).

Водорастворимые фенольные смолы, как правило, для получения конструкционных клеев не применяют, поскольку они не совместимы с эпоксидными и другими смолами, а также с каучуками. В большинстве случае»

Рис. 1.17. Влияние содержания резольного олигомера на

адгезионную прочность системы резол — новолак при-

склеивании стали ЗОХГСА.

для получения клеев применяют фенольные смолы в виде растворов в этиловом или бутиловом спирте.

Фенолоформальдегидные смолы отличаются высокой стойкостью к термодеструкции. Наличие в них гидроксильных групп обеспечивает адгезию к металлам и неметаллическим материалам. Недостатком отвержденных систем является повышенная хрупкость.

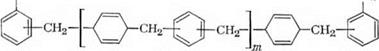

Для получения термостойких клеев используют олигомеры [63] следующего строения: ,

|

Эти смолы выпускаются за рубежом под маркой Xylok и представляют собой однокомпонентные системы в виде раствора форполимера. Они отверждаются гексаметилентетрамином при 120—140 °С, легко совмещаются с фенольными новолачны — ми смолами. Их термостойкость выше, чем обычных фенольных смол.

Для создания клеев с пониженной температурой отверждения применяют алкилрезорцинофенольные смолы [64, с. 41]. Их получают на основе доступного природного сырья — смеси сланцевых алкилрезорцинов и используют для создания клеев холодного отверждения, предназначенных для склеивания древесины. . — — —

Фенолоанилиноформальдегидные смолы отличаются повышенными адгезионными характеристиками и способны отверждаться с большей скоростью, чем обычные фенолоальдегидные олигомеры [64, с. 25].

Весьма интересным является использование в качестве основы клеев фенолоформальдегидных смол, содержащих карбо — рановые группы. Карборансодержащие олигомеры резольного типа отверждаются при 200—220 °С и отличаются очень высокой термической стойкостью. Потери массы при термическом

|

Таблица 1.16. Прочность клеевых соединений стали ЗОХГСА, выполненных клеем на основе карборансодержащей фенолоформальдееидной смолы

|

|

старении (350 °С) в течение 1000 ч у отвержденного карборансодержащего олигомера практически не происходит, тогда как обычные фенолоформальдегидные смолы в этих условиях де — структируют полностью. Результаты термогравиметрического анализа и изотермического старения при 350 °С карборансодер — жащей фенолоформальдегидной смолы приведены на рис. 1.18.

Использование карборансодержащих фенолоформальдегид — ных смол позволяет получать клеевые композиции, способные длительно работать при 350—500 °С; при этом прочность клеевых соединений практически не изменяется. Данные о прочности клеевых соединений стали ЗОХГСА, выполненных клеем на основе карборансодержащей фенолоформальдегидной смолы, приведены в табл. 1.16.

|

Фенолокаучуковые композиции. Клеи на основе фенолофор — мальдегидных олигомеров отличаются повышенной хрупкостью. Для улучшения эластических характеристик их совмещают с различными каучуками — бутадиеннитрильными, натуральными, метилвинилпиридиновыми и др. Введение в клеи каучуков резко улучшает эластические свойства клеев, но существенно снижает

Рис. 1.20. Зависимость прочности клеевых соединений на фенолокаучуковом

клее при сдвиге (1) и равномерном отрыве (2) от продолжительности отверж-

дения при 180 °С.

ис. 1.21. Влияние содержания бутадиеннитрильного

аучука СКН-40 в фенолокаучуковом клее на проч-

ость при сдвиге клеевых соединений дуралюмина

при различных температурах.

х термостойкость. Для совмещения с кау — уками используют как новолачные, так и (азольные смолы. На основе совмещенных іродуктов получают пленочные клеи.

х термостойкость. Для совмещения с кау — уками используют как новолачные, так и (азольные смолы. На основе совмещенных іродуктов получают пленочные клеи.

При создании конструкционных фено — юкаучуковых клеев необходимо подби — эать соотношение скоростей отверждения {(енолоальдегидного олигомера и вулкани — щции каучуков. Небольшие скорости отверждения олигомеров способствуют получению клеевых соединений с более высокими прочностью и теплостойкостью [30]. При медленном отверждении химические реакции протекают более полно, и непрореагировавший каучук распределяется в композиции более равномерно.

Результаты исследования термомеханических свойств фенолокаучуковых клеев показывают, что после нагревания в течение 20 мин полимер обнаруживает значительную высокоэластическую деформацию; полимер, нагревавшийся 40 мин, характеризуется значительно меньшей, преимущественно упругой деформацией, которая в дальнейшем существенно не изменяется (рис. 1.19). Полученные результаты подтверждаются данными, приведенными на рис. 1.20: показатели прочности при сдвиге и равномерном отрыве монотонно возрастают и достигают максимального значения через 80 мин, прочность при неравномерном отрыве достигает максимума уже через 40 мин.

Большое влияние на свойства композиций оказывает соотношение применяемых компонентов. На рис. 1.21 приведены данные, характеризующие прочностные свойства клеевых соединений на фенолокаучуковых композициях при различных температурах в зависимости от содержания бутадиеннитрильного каучука СКН-40 в системе [68, с. 27]. При выборе каучуков для получения клеевых композиций следует учитывать, что с увеличением содержания акрилонитрила в сополимере с бутадиеном, по-видимому, возрастает гибкость макромолекул и наблюдается увеличение прочности клеевых соединений вплоть до 50%-ного содержания акрилонитрила (рис. 1.22).

Из анализа приведенных данных следует, что для разработки конструкционных фенолокаучуковых клеев целесообразно использовать резольные олигомеры с относительно невысокой скоростью отверждения и сополимеры бутадиена с акрилонитрилом, содержащие максимальные количества акрилонитрила.

На основе фенолоформальдегидных олигомеров и карбоксилсодержащих каучуков получают клеи с повышенной теплостойкостью, которые используют для создания высокопрочных

|

Бутадиен-нитрильный |

Количество, масс. ч. |

Ускоритель . . . |

Количестве масс. ч. . 0,5-1,0 |

|

каучук (около 30% |

Антистаритель . . |

. 0-5 |

|

|

акрилонитрила) . . |

100 |

Стеариновая кислота |

. 0—1 |

|

Фенолоформальдегидный |

Технический углерод |

. 0-50 |

|

|

олигомер (новолач- |

Наполнитель . . . |

. 0—100 |

|

|

ный)………………………….. |

75—200 |

Пластификатор . . |

. 0—10 |

|

Фенолоформальдегидный |

0—200 |

Растворитель . . |

. 20—50% |

|

олигомер (резольный) |

(от массы |

||

|

Оксид цинка…. |

5 |

компози |

|

|

Сера………………………………. |

1.3 |

ции) |

|

клеевых соединений. Ниже приведены примерные составы ф{ яолокаучуковых клеев [35]: |

‘Склеивание такими клеями производят в течение 20— 120 мин при 150—200 °С и давлении 0,35—1,0 МПа.

Наряду с высокими прочностными показателями при температурах до 200 °С фенолокаучуковые клеи характеризуются высокой стойкостью к длительному (до 30 000 ч и более) при 150— 200 °С и кратковременному (500—1000 ч) при 300 °С старению. По стойкости к действию воды и различных климатических факторов это лучшие из известных конструкционных клеев.

К недостаткам клеев этого типа относятся высокое давление при склеивании (до 1,0 МПа) и относительно большое содержание летучих продуктов.

|

|

Фенолополивинилацетальные композиции. Совмещение фенолоальдегидных олигомеров с ацеталями поливинилового спирта приводит к образованию полимеров с очень высокой адгезией к различным материалам. Эти полимеры являются основой многих конструкционных клеев. Адгезионные свойства композиций зависят как от природы фенольного олигомера, так и (в боль-

Рис. 1.22. Влияние содержания акрилонитрила (НАК) в бутадиеннитрильном

каучуке на прочность при сдвиге клеевых соединений дуралюмина на феноло-

каучуковом клее при различных температурах.

Рис. 1.23. Зависимость деформации композиции, состоящей из 85% поливинил-

■бутираля и 15% резола (/), 50% поливинилбутираля и 50% резола (2), от

температуры.

с. 1.25. Влияние содержания формальных (1) и гидроксильных (2) групп юливинилформале на прочность при сдвиге клеевых соединений на фенолополивинилформальной композиции (соотношение компонентов 1:1).

;й степени) от строения ацеталя. Чаще всего фенолополиви — лацетальные клеи получают на основе резольных олигоме — в.

При совмещении фенолоальдегидного олигомера с поливи — лбутиралем при 150—160 °С образуется сшитый полимер с ниженной растворимостью. Содержание бутиральных групп нем такое же, как и в поливинилбутирале, а число гидрок- льных групп уменьшается вследствие образования поперечных язей. Образование сшитых продуктов подтверждается харак — ром термомеханических кривых композиций, состоящих из % поливинилбутираля и 15% резольного олигомера, а также одукта, полученного при взаимодействии компонентов в соот — шении 1 : 1 (рис. 1.23). Кроме того, наблюдается значительное еличение прочности клеевых соединений при повышенных 00—125 °С) температурах.

В условиях длительного старения при 215 °С прочность кле — ых соединений на фенолополивинилформальном клее не сии- ается (рис. 1.24). На прочность клеевых соединений при соношении фенолоформальдегидной смолы и поливинилформаля 1 большое влияние оказывает содержание функциональных упп в ацетале. С увеличением содержания гидроксильных упп и уменьшением числа формальных групп в ацетале раз — шающее напряжение при сдвиге возрастает (рис. 1.25). Прочность клеевых соединений зависит и от температуры от — рждения: с повышением температуры прочность увеличива — ся. При 160 —175 °С получаются соединения с максимальной ючностью, выше 175 °С происходит резкое ее снижение.

В процессе отверждения этих клеев образуются продукты ожной структуры, в состав которых входят как исходные ве — вства, так и новые, образующиеся при взаимодействии мети — ‘Льных групп фенолоальдегидного олигомера и гидроксильных упп ацеталя [64, с. 27].

![]()

|

■861

|

Таблица 1.17. Состав, основные свойства и назначение отечественных клеев на основе модифицированных фенолоальдегидных олигомеров

|

Отечественные фенолополивинилацетальные клеевые компо — ,ии представляют собой растворы фенолоформальдегидных [гомеров, совмещенные с ацеталями поливинилового спирта бщем растворителе (обычно в спирте). Соотношение компо — [тов (в зависимости от назначения) для отечественных феноотварных композиций составляет 1 : 1 (клей БФ-2) и 1 : 5,7 іей БФ-4). Для композиций фенольный олигомер — поливи — іформаль оптимальное соотношение 1 : 2 [61].

Повышение теплостойкости фенолополивинилацетальных «позиций достигается при использовании ацеталей, содержа — х фурфурольные группировки, а также различных элементо- ‘анических соединений. Интерес представляет совмещение чолоальдегидных олигомеров с карборансодержащими. Фенолополивинилацетальные клеи могут быть не только дкими однокомпонентными, но и пленочными. Фенолоформальдегидные олигомеры, совмещенные с элемен — ірганическими соединениями. Для повышения термической шкости клеев фенолоформальдегидные олигомеры совмещают кремнийорганическими соединениями общей формулы

R R СН,

I I jT~

—Si—О—Si—О—

I I =/ .

R R СН3

Продукты совмещения фенольных олигомеров с содержащи — : титан кремнийорганическими соединениями являются осно- ft клеевых композиций, пригодных для работы при температу — х до 1200 °С [46, с. 54]. К таким клеям относятся клеи ВК-18 ВК-18М. При сочетании фенолоальдегидных олигомеров с ти- нсодержащими кремнийорганическими соединениями повыша — ся и прочность клеевых соединений [66].

Состав, основные свойства и назначение отечественных клеев і основе модифицированных фенолоальдегидных олигомеров юдставлены в табл. 1.17.

19 августа, 2015

19 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике