В конструкциях покрытий отапливаемых промышленных зданий необходимые теплозащитные качества обеспечиваются применением теплоизоляционных или конструктивно-теплоизоляционных материалов, которые совмещают теплоизоляционные и несущие функции.

Теплоизоляционные материалы, применяемые в покрытиях с несущими железобетонными или легкобетонными плитами, можно подразделить на плитные, засыпные и укладываемые монолитным способом с применением цементных или гипсовых вяжущих. Основные физико-технические характеристики некоторых материалов, применяемых для теплоизочяции покрытий, приведены в табл. II.8.

Наиболее широко применяются плитные материалы из ячеистых бетонов неавтоклавного твердения и бетоны с легкими заполнителями. Во многих случаях это объясняется доступностью исходных материалов и относите тыюй простотой изготовления таких плит, которая дает возможность выпускать их даже силами строительных организаций. В пчаие такие титы имеют размер до 0,5XI м, а по толщине от 60 до 120 мм.

Таблица II.8

Теплофнзические показатели материалов для теплоизоляции покрытий

|

Материал |

Ср д — ний объемный вес в кг/л3 |

Расч тиые коэффициенты |

|||||

|

Теплопроводности в ккал/м-чХ Хград |

Теплоусвоения Вккал/м* ч град |

Удельной теплоемкости в Ккал/кг •град |

Паро — прони цаемо — сти в г/м-ч- ■мм / т. СТ. |

||||

|

При условии эксплуатации |

|||||||

|

>1 |

В |

А |

Б |

||||

|

Ячеистые бетоны (газо |

|||||||

|

Бетоны, пенобетоны и др.) |

400 |

0,11 |

0,12 |

1,51 |

1,58 |

0,2 |

0,03 |

|

То же… . |

500 |

0,14 |

0,15 |

1,88 |

1.96 |

0,2 |

0,026 |

|

Керамзитобетон . . . |

400 |

0.12 |

0,15 |

1,58 |

1,75 |

0,2 |

0,045 |

|

» |

500 |

0,14 |

0,18 |

1,92 |

2.12 |

0,2 |

0,04 |

|

Перлитобетон …. |

400 |

0,11 |

0,14 |

1,50 |

1.70 |

0.2 |

0,05 |

|

» …. |

600 |

0,12 |

0,15 |

1,93 |

2,16 |

0,2 |

0,04 |

|

Фибролит цементный. |

300 |

0,09 |

0,12 |

1,87 |

2,12 |

0,6 |

0,04 |

|

Древесноволокнистые |

0,06 |

||||||

|

Плиты……………………………. |

200 |

0,05 |

1,25 |

1,37 |

0,6 |

0,032 |

|

|

Пенополистирол . . . |

25—35 |

0,04 |

0,04 |

0,33 |

0,33 |

0,35 |

0,008 |

|

Газостекло и пено |

|||||||

|

Стекло. . ………………………. |

300 |

0,09 |

0,1 |

1,18 |

1,25 |

0,2 |

0,003 |

|

То же…………………………. |

400 |

0.1 |

0,12 |

1,44 |

1,58 |

0.2 |

0,003 |

|

Плиты минераловатные |

|||||||

|

На битумной связке. . . |

400 |

0,08 |

0,1 |

1,23 |

1,37 |

0,18 |

0,045 |

|

Пеногипс и газогипс. |

500 |

0,11 |

0,16 |

1,69 |

2,05 |

0,2 |

0,05 |

|

Керамзит |

300 |

0,11 |

0,13 |

1,31 |

1,42 |

0,2 |

0,05 |

|

» …… |

500 |

0,15 |

0,18 |

1,97 |

2,16 |

0,2 |

0,04 |

|

Пемза или туф. . |

400 |

0,12 |

0,15 |

1,94 |

2,15 |

0,2 |

0,035 |

|

То же………………………….. |

600 |

0,15 |

0,2 |

2,65 |

3,05 |

0.2 |

0,05 |

|

Перлит вспученный. . |

250 |

0,05 |

0,08 |

0,81 |

1,02 |

0,2 |

0,03 |

|

Вермикулит вспученный |

300 |

0,09 |

0,12 |

1,18 |

1,37 |

0.2 |

0,03 |

На некоторых стройках Сибири. Урала и севера европейской части страны применяют фибролитовые плиты, изготовляемые из портландского цемента, древесной стружки (древесной шерсти), хлористого кальция и жидкого стекла. Такие плиты выпускаются длиной до 2,4 м, шириной до 1,15 м и толщиной 50—75 мм. Предполагается освоение выпуска плит толщиной 100 мм.

Древесноволокнистые плиты находят применение в Основном на предприятиях целлюлозно-бумажной промышленности. Эти плиты по своим капиллярам хорошо передают влагу и обладают высокой влагоемкостью. При замачивании в покрытии даже одной плиты происходит увлажнение древесноволокнистых плит на больших площадях; увлажненные плиты способны изменяться в объеме и загнивать. Антисептирование древесноволокнистых плит в построечных условиях является весьма трудоемким процессом, вызывает увлажнение и снижение прочности плит. В процессе укладки в покрытие такие плиты невозможно склеивать между собой горячими битумами.

Известно немало случаев замены древесноволокнистых плит на другие, более долговечные материалы или на новые древесноволокнистые плнты. В связи с этим нормы проектирования ограждающих конструкций 136] ограничивают применения в покрытиях органических утеплителей условиями, при которых может обеспечиваться проветривание и высыхание их в процессе эксплуатации. Практически такие ус ювия могут бьпь в покрытиях вентнлир} емого тппа и в открытых конструкциях.

В посчеднее время строительные организации стали применять дчя теплоизотяцнн покрытий пс юполнетп — рольные птиты беспрессового производства марки ПСБ. Для этого цепи применяют плиты у=20—25 кг/м3 (с прочностью 0,5 1 кГ/см2 при 10%-ном сжатии), которые укладывают на горячий битум, наносимый на поверхность железобетонных тит. Затем по ним делают стяжку нз цементно-песчаного раствора, которая служит основанием под кровлю.

В ряде случаев оказывается рациональным применение более прочных плит, при которых отпадает необходимость в устройстве выравнивающих стяжек под кровлю.

Пенополистирольные плиты с объемным весом 35— 40 ке м3 обладают достаточной прочностью (—-1,5— 2 кГ/см2 при 10°/о-ном сжатии) для устройства кровель непосредственно по плитам. Пенополистирольные плиты обладают высокими теплоизоляционными качествами и по стоимости на единицу термического сопротивления в ограждающих конструкциях они вполне конкурентоспособны с такими материачами, как ячеистые бетоны, фибролит и др. Кроме того, пенополистирольные плиты почти не поглощают воду и могут применяться при устройстве покрытий практически в любую погоду.

При добавке антипиренов получают самозатухающие полистирольные плиты марки ПСБ С, которые не под держивают горения. По нормам противопожарных требований они относятся к трудновозгораемым материалам.

Недостатком полистирольных плит является их невысокая теп тостойкость. Исследования по подбору составов кровельных мастик для наклейки рулонных материалов по пенополнстирольиым плитам показали, что в тех случаях, когда наносят мастики с температурой, превышающей 120 С, на поверхности плит, соприкасающейся с горячей мастикой, появляются местные оплавления на глубину от 1 до 5 мм.

В этой связи представляет интерес разработанная в ЧССР заводская технология иактейки на полистироль — ные плиты рутонного кровельного материала. Известно также, что в ФРГ широко применяют для кплоизоляции покрытий плиты пенополнстнрола, оклеенные с одной или с днух сторон рулонным материалом.

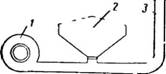

Суть технологии заключается и нанесении на рулонный материал слоя битума с температурой ~120С и в укладке на него полистирольных нчит (рис. 11.22). За время до укладки плит битум успевает остыть до ЮОХи в этом случае происходит достаточно надежное склеивание пологнища рулонного кровельного материала с поли — сгнрольной плитой. Предварительная наклейка на плиты рулонного материала с полнетирольной плитой несложна и может быть организована не только в заводских уело виях, но и в специальных цехах на строительных нтлцадках. Полнстироль — ные плиты с наклеенным слоем рулонного материала ьыдерживаюг значительно болью) ю штамповую нагрузку, чем обычные плиты, и в значительно меньшей степени подвержены повреждению при устройстве кровель.

|

Pie 11.22. Схема склеивания плистирольных плит с рулонным кровельным материалом I плиты; 2 — битум с температу — р ft НО 120°С; 3 —рулонный материал |

По сравнению с другими вспененными пластмассами

полистирольные пенопласты более доступны и их производство с каждым годом растет. Изготовляют пенополистирольные плиты по относительно простой технологии путем вспенивания в формах гранул подвспененного полистирола (бисера) методом теплового удара острым паром или токами высокой частоты. Плиты имеют длину до 3 м, ширину до 1,8 м и толщину до 10 см.

Плиты из газо — и пеностекла обладают высокими теплоизоляционными качествами, малым водопоглощением и другими положительными свойствами; однако сложность их изготовления предопределяет высокую стоимость таких плит (примерно в 2,5 раза выше, чем плит из ячеистых бетонов) и относительно небольшой объем производства.

Жесткие минераловатные плиты на битумной связке с у=400 кг/м3 применяют в основном для теплоизоляции покрытий холодильников. Необходимо отметить, что опыт применения в покрытиях минераловатных плит с меньшей плотностью во многих случаях оказался неудачным. Под воздействием постоянных и временных нагрузок такие плиты сильно обжимаются и теряют свои теплоизоляционные качества.

При теплоизоляции покрытий основное внимание должно уделяться предупреждению возможного увлажнения теплоизоляционных материалов. Опасность увлажнения материалов существует почти всегда и особенно возрастает на малоуклонных и плоских покрытиях, имеющих пароизоляцию. Осадки могут увлажнять материалы таких покрытий не только сверху, но и снизу. Поэтому на применении в покрытиях теплоизоляционных засыпок и монолитных теплоизоляционных бетонов остановимся после рассмотрения общих правил, выполнение которых может способствовать повышению качества теплоизоляционных работ.

1. При транспортировании и хранении на строительной площадке теплоизоляционные материалы необходимо защищать от увлажнения.

2. Теплоизоляционные работы не должны намного опережать устройство стяжек и кровель; эти работы должны совмещаться и заканчиваться на отдельных участках (захватках) в течение рабочей смены. К концу каждой смены на участках покрытий с уложенным утеплителем должны быть также выполнены работы по устройству кровли или основания под кровлю, способного предохранять теплоизоляционные материалы от атмосферных осадков.

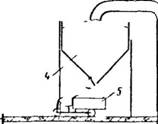

3. Чтобы утеплитель не промокал снизу, участки с теплоизоляцией надо оклеивать по торцам полотнищами рулонных материалов; при этом нижний конец полотнищ должен склеиваться с пароизоляиией или несущей плитой, а верхний — заходить на утеплитель (рис. 11.23).

Рис. 11.23. Приемы временной гидроизоляции теплоизоляционного слоя во время перерыва в работе

О — во время устройства выравнивающей стяжки: С — при наклейке слоев водоизо — ляциоииого ковра; I — несущая плита; 2 — пароизоляционным слой; 3 — слой теплоизоляции; 4 — выравнивающая стяжка: 5 — водонзоля — ционный ковер; 6 — фартук из полотнищ рулонных материалов. склеенных между собой, с паронзоляцией н плитами (или выравнивающей стяжкой)

|

У / АГ?/ А/? Г |

По длине полотнища должны иметь нахлестку 75— 100 мм. В тех случаях когда по основанию под кровлю удается выполнить наклейку рулонных материалов (например, по асфальтовой выравнивающей стяжке), нижний конец водоизоляционного ковра необходимо склеить с пароизоляцией или с плитой; при возобновлении рабог этот конец срезают, чтобы обеспечить возможность выравнивания упругости водяных паров в утеплителе на отдельных захватках покрытия.

Недопустимы случаи, когда теплоизоляционные материалы укладывают на больших площадях со значительным опережением работ по устройству кровли. В этих случаях теплоизоляционные материалы могут увлажняться и ухудшать свои физико-технические качества. Это может вызывать дефекты в рулонных кровлях в первые же годы эксплуатации.

При воздействии солнечной радиации на покрытия обычно увеличивается давление влажного воздуха в замкнутом пространстве, которое может вызвать появление вздутий водоизоляционного ковра в результате отрыва его от основания, а также расслоения рулонных материалов в отдельных полотнищах.

Теплоизоляционные материалы следует начинать укладывать с повышенных участков, оберегая их от повреждений. Швы между плитнымч материалами заполняют мелкой крошкой из того же материала или другого, аналогичного по своим теплотехническим показателям.

Кроме мероприятий по предохранению теплоизоляционных материалов от увлажнения, при укладке плит- ного утеплителя необходимо применять целесообразные способы получения относительно ровной поверхности теплоизоляции. Это необходимо для того, чтобы по теплоизоляции можно было выполнять выравнивающую стяжку под кровлю без больших затрат материалов н без опасения, что нагрузки от такого основания будут превышать допускаемые.

При существующей системе допусков на изготовление н монтаж несущих плит, балок (или ферм) и колонн поверхности смонтированных плит в некоторых неблагоприятных случаях могут иметь неровности до 35 мм. Если по таким поверхностям укладывать теплоизоляционные плиты одинаковой толщины, то для получения ровного основания, особенно под плоские кровли, необходимо цр ia ь выравнивающие стяжки относительно большой толщины, что экономически не выгодно.

Чтобы выровнять поверхности плитного теплоизоляционного материала в пониженных местах несущего основания, укладку плит следует прои1воднть по слою гранулированного шлака, дробленого керамзита, перлитового песка или других легких засыпок. При такой укладке плитных материалов можно получать поверхности утеплителя, пригодные для устройства основания под кровлю толпцтой 15 мм.

Нормы по проектированию кровель {37] ограничивают применение засыпных утеплителей для теплоизоляции покрытий из-за того, что работы по укладке таких утеплителей и устройству по ним выравнивающей стяжки являются весьма трудоемкими и не поддаются должному контролю. Однако в ряде случаев теплоизоляционные засыпки являются дешевым местным материалом и их применение может оказаться целесообразным. Чтобы повысить эффективность засыпных теплоизоляционных материалов, строители часто применяют гысокопроизво-

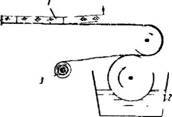

Штечьные установки по доставке сыпучих материалов на покрыт не при помощи воздуха (рис. 11.24). Установка по подаче керамзитового гравия на покрытие включает вентилятор среднего давления, металлические трубы, питатель и расходный бункер, установленный у а покрытии. Из расходного бункера керамзитовый гравий подается в емкости на колес юн ходу, к местам кладки его перевозят мотороллерами.

|

|

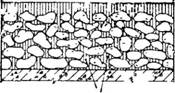

|

Пгастичиьш раствор Ри. (1 25. Цементно-песчаный ра твор, проникающий между гранулами засыпного утеплителя, с 1 шает его теплозащитные свойства и увеличивает вес теплоизоляции |

Чтобы теплоизоляционный слои был определенной толщины, необходимо по изолируемой площади установить через 2—3 м маяки (марки) из теплоизоляционных материалов. Марки определяют по данным нивелировки с учетом требуемой толщины теплоизоляционной засыпки. Верх засытемого — утеплителя должен соответствовать отметке верха марок, что проверяет-

|

Рис. II.24. Установка для подачи керамзита на ‘покрытие |

1 — вент ijiHTop; 2 — загрузочный бункер с дозатором-пнтатечем; 3 — тр нспортньй трхбопровот; 4—приемный б>нкер; 5 — мотороллер с опрокидывающимся кузовом

Ся контрольной рейкой, укладываемой по маркам Укладывать теплоизоляционную засыпку можно также между лентами или квадратами плитных теплоизоляционных материалов, уложенных на необходимую высоту.

Теплоизоляционные засыпки уплотняют плоскостными вибраторами или легкими трамбовками. В верхней части теплоизоляционного слоя засыпка должна быть

мелкой фракции, чтобы цемеитио-песчаный раствор не проникал между гранулами засыпки (рис. 11.25); не допускается применение пластичных растворов.

Применение монолитной теплоизоляции из ячеистых бетонов может оказаться целесообразным, если не налажено производство плитных теплоизоляционных материалов, в покрытиях, не требующих устройства пароизо — ляционных слоев. Такую изоляцию можно делать только летом; наиболее рациональна она поэтому в южных районах.

Перед выполнением монолитной теплоизоляции производят нивелировку поверхности несущих плит для устройства марок из раствора. На марки устанавливают деревянные рейки с таким расчетом, чтобы их верх соответствовал требуемой толщине утеплителя. В покрытиях со скатными кровлями полосы для заливки монолитного утеплителя располагают поперек ската. Ширина заливаемых полос в этом случае должна составлять около 1 м (при уклонах до Ю°/0).

Для приготовления пенобетонной массы применяют серийно выпускаемые пенобетономешалки емкостью 500 и 750 л. Основными компонентами для получения пенобетона служат цемент, клееканифольный или алюмо- сульфонафтеновый пенообразователь и вода.

Технология приготовления пенобетона проста. Она состоит из приготовления цементного раствора, пены и их перемешивания. Пенобетономешалки располагают на покрытии (на специально сделанных настилах) или на эстакаде рядом со зданием. По лоткам пенобетонная масса поступает в емкости для перевозки к месту укладки. Из емкостей пенобетонная масса сливается через заслонки.

По такой технологии получается пенобетон с объемным весом примерно 400 кг/м3 и прочностью на сжатие 2—3 кГ/см2 при расходе цемента 350—360 кг на 1 лг* пенобетона.

Интересна пневматическая передвижная установка по приготовлению и транспортированию пенобетонной массы, которая применяется на стройках Главволго — вятскстроя. Принцип действия этой установки основан на применении сжатого воздуха. При помощи такой установки можно транспортировать пенобетонную массу по шлангам на расстояни до 250 м по горизонтали и до 15 20 м — по вертика тн (38]. При этих условиях не — обходнмость в транспортных средствах для перевозки пенобетона к местам укладки отпадает.

Механизм установки: барабан для приготовления пены и две пенобетономешалки, в которых поочередно приготовляют пенобетон, смонтированы на раме двухосного автомобильного прицепа. Для приготовления алюмосульфонафтенового пенообразователя используется керосиновый контакт Петрова, растворы сернокислого глинозема, едкого натрия и вода.

Объемный вес пенобетона, приготовленного на этой установке, составляет примерно 300 кг/ж3 при расходе цемента 250—260 кг на 1 ж3 пенобетона.

Для приготовления теплоизоляционного монолитного газобетона используют обычные растворомешалки емкостью 250 л. К нижней части корпуса мешалки приваривают трубу для выпуска готового газобетона в транспортные емкости, а стенки емкости со стороны раздаточного люка наращивают (39].

Составляющими компонентами для изготовления газобетона служат: цемент, алюминиевая пудра, хозяйственное мыло и вода, подогретая до 80°. Воду подогревают для получения быстросхватывающейся газобетонной массы. Мыло, предварительно разведенное в воде, служит эмульгатором для получения водной суспензии алюминиевой пудры. Для этой цели может быть использован мылонафт.

Во время перемешивания в цементный раствор добавляют водную суспензию алюминиевой пудры н, когда смесь доходит до краев мешалки, газобетон заливают в транспортируемые емкости. Газобетонную массу необходимо укладывать в покрытие немедленно и предохранять от сотрясений при транспортировании и после укладки.

По такой технологии получают газобетон с объемным весом 400 кг/ж3 при расходе 360—370 кг цемента на 1 ж3 газобетона. Как и при изготовлении пенобетонов, применяют цемент марки не ниже 400.

Монолитную теплоизоляцию покрытий можно выполнять из битумоперлита (перлитового песка и нагретого битума). Битумоперлит можно прессовать и применять в качестве плит. По данным технических условий [57,58] свойства битумоперлита приведены в табл. 11.9.

Изготовление битумоперлита включает операции по разогреву и обезвоживанию битума, дозировке битума и перлитового песка в обогреваемую растворомешалку н смешивание их до получения однородной массы.

|

Таблица Н. Я Физико-технические показатели бнтумоперлита

|

|

Примечание. Показатели предела прочности даны дробью: п чнелнтете — для бнтумоперлита в монолите, в знаменателе — дли бнтумоперлита в изделиях. |

Толщина битумоперлитового слоя определяется положением заранее установленных реек. Уложенный бн — тумоперлит уплотняют валками. Такая поверхность служит готовым основанием для устройства кровель.

На изготовление бнтумоперлита с. объемным весом от 300 до 450 кг/ж3 расход битума составляет 160—190 кг.

30 ноября, 2012

30 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике