Стойкость полимеров к воздействию кислот, щелочей, солей, органических растворителей зависит от их химического состава и структуры и прежде вс. его от наличия активных центров — реакционноспособных функциональных групп (непредельных связей, гидроксильных, карбоксильных, галогенных, пероксидных и других групп).

Наиболее устойчивы в химически агрессивных средах карбоцепные полимеры с насыщенными связями (полиэтилен, полипропилен) и с такими заместителями водорода, как фтор, хлор, суль — фогруппы, бензольные кольца (политетрафторэтилен, поливинилхлорид, хлорсульфированный полиэтилен, полистирол). Гетеро — цепные и элементорганические полимеры (полиамиды, полиэфиры, кремнийорганические полимеры и др.) обладают пониженной химической стойкостью.

Наиболее сильное воздействие на карбоцепные полимеры, содержащие двойные связи, гидроксильные и карбоксильные группы (изопреновый, бутадиен-стирольный и другие каучуки, поливинилацетат, поливиниловый спирт), а также на гетероцепные полимеры оказывают сильные окислители — хромовая, концентрированная азотная, серная кислота, пероксид водорода [23, с. 50].

Кислоты плавиковая, соляная, разбавленные азотная, серная и фосфорная практически не действуют на карбоцепные полимеры с насыщенными связями и карбоцепные полимеры с заместителями в основной цепи.

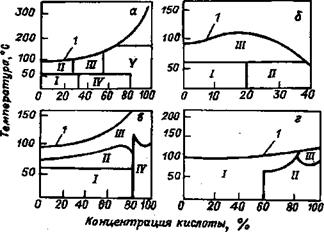

На рис. 7 приведены диаграммы химической стойкости полимерных материалов в кислых средах [24, с. 253].

Органические кислоты оказывают на полимерные материалы гораздо более слабое воздействие, чем минеральные. Наибольшей стойкостью к органическим кислотам обладают фторопласты, фенольные и фурановые полимеры, наименее стойкими являются полиамидные и карбамидные полимеры.

Установлен различный характер воздействия неорганических и органических кислот на эпоксидные пленки [25]. Так, азотная и соляная кислоты разрушают кристаллическую часть пленок, уксусная и щавелевая — аморфную.

Необходимо учитывать также особенности диффузии электролитов в полимерные пленки. Электролиты по способности диффундировать в полимеры разделяют на две группы [24, с. 9]:

1) летучие электролиты, коэффициенты диффузии которых близки к коэффициенту диффузии воды,— НС1, НЫОз, СНзСООН И др.;

![]() 3*

3*

|

Рис. 7. Области стойкости полимерных материалов в кислотах различной концентрации: |

а — серная кислота; б — соляная кислота; в — фосфорная кислота; г — уксусная кислота; І — темпера-

тура кипения кислоты;

а: / — полиэтилен, полипропилен, поливинилхлорид, полистирол, пента пласт, фторопласты, фурановые смолы, бутилкаучук, этилен-пропиле новый каучук, фторкаучук, хлорсульфиро ванный полиэтилен; // — пентапласт, фторопласты, фурановые смолы; бутилкаучук, этилен-пропиленовый каучук, фторкаучук, хлорсульфоновый полиэтилен; III — пентапласт, фторопласты, фурановые смолы, фторкаучук, хлор — су льфнрованкый полиэтилен; IV — пентапласт, фторопласты, фурановые смолы, фторкаучук, хлорсуДь — фнрованный полиэтилен; V — фторопласт 4;

б; / — полиэтилен, полипропилен, поливинилхлорид, пентапласт, фторопласты, натуральный каучук, бутилкаучук, этнлен-пропнленовый каучук, фторкаучук, хлорсульфированный полиэтилен; II — полиэтилен, полипропилен, пента пласт, фторопласты, бутилкаучук, этилек-пропнленовый каучук, фторкаучук, хлорсульфированный полиэтилен; III—пентапласт, фторопласты; в; / — полиэтилен (до 50%-й НдР04), полипропилен, поливинилхлорид, полистирол, поликарбонаты, пентапласт, фторопласты, полиэфирные, фурановые и эпоксидные смолы, бутилкаучук, хлорпреновый каучук, хлорсульфированный полиэтилен; // — полипропилен, поликарбонаты, пента пласт, фторопласты, полиэфирные и фурановые смолы, бутилкаучук, хлорсульфированный полиэтилен; III — пента пласт (до 100 °С), фторопласты, фурановые смолы, хлорсульфированный полиэтилен; IV — пентапласт,■ фторопласты, хлорсульфированный полиэтилен;

г: I — полиэтилен, полипропилен, пентапласт, фторопласты, фурановые смолы, бутилкаучук, этнлен-

пропнленовый каучук; //—полипропилен, пентапласт, фторопласты; фурановые смолы; /// — фторо-

пласты, фурановые смолы [1]

творов, наиболее стойкими являются покрытия на основе эпоксид* ных смол [3, с. 198].

![ХИМИЧЕСКАЯ СТОЙКОСТЬ ПОЛИМЕРНЫХ СВЯЗУЮЩИХ Подпись: [24, с. 59]): Триэтилен- Фенилен- Фталевый тетракин днамнн ангидрид Гидроксид натрия 50%-й раствор 94 107 Разрушается Серная кислота, 25%-я 50 79 91 Соляная кислота, 25%-я 71 80 25 Хромовая кислота, 25%-я 98 95 91 Муравьиная кислота, 40%-я Разрушается 74 50 Уксусная кислота, 25%-я Хлорат натрия, 6%-й раствор » 95 79 91 99 87](/img/1208/image014_3.gif) На стойкость эпоксидных пленок в различных агрессивных средах оказывают влияние и введенные в смолы отвердители. Ниже приведены значения коэффициента стойкости /(„ (в %) пленок на основе эпоксидной смолы ЭД-20 с различными отвердителями [24, с. 127J {Кп — отношение разрушающего напряжения при изгибе пленок, выдержанных в агрессивной среде при 82 °С в течение 180 сут, к разрушающему напряжению исходных пленок

На стойкость эпоксидных пленок в различных агрессивных средах оказывают влияние и введенные в смолы отвердители. Ниже приведены значения коэффициента стойкости /(„ (в %) пленок на основе эпоксидной смолы ЭД-20 с различными отвердителями [24, с. 127J {Кп — отношение разрушающего напряжения при изгибе пленок, выдержанных в агрессивной среде при 82 °С в течение 180 сут, к разрушающему напряжению исходных пленок

Сочетание механического воздействия на покрытие с действием агрессивных сред усиливает диффузию среды в покрытие и, следовательно, ускоряет разрушение последнего. В табл. 2 показано влияние растягивающих нагрузок на коэффициент диффузии соляной кислоты в лакокрасочные покрытия [26].

27 августа, 2015

27 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике