Основной задачей при составлении рецептур пигментированных материалов для осуществления процесса диспергирования является установление концентрации пленкообраэователя в растворе ц содержания пигментов и наполнителей (соотношения пигмент : пленкообразователь). При этом необходимо учитывать, что варьирование возможно только в рамках конечной рецептуры лакокрасочного материала, которая разрабатывается с целью получения необходимого комплекса эксплуатационных свойств покрытия. Меняя соотношение пигмент: пленкообразователь и концентрацию пленкообраэователя, необходимо предусматривать возможность доведения системы на последующих стадиях до необходимых значений вязкости и сухого остатка.

Нередко пленкообразователь, входящий в состав пигментированного материала и обусловливающий требуемые свойства лакокрасочного покрытия, отнюдь не оптимален с точки зрения диспергирования. В. этом случае приходится вводить лишь те или иные добавки, которые могут влиять и на свойства пигментированного покрытия, что также следует учитывать при составлении рецептур для диспергирования. Важно не только получить высокодисперсный материал после стадии диспергирования, но и придать ему необходимую стабильность при дальнейшей переработке и хранении. Основные принципы выбора активных сред для диспергирования подробно рассмотрены в монографии Ермилова [96, с. 213].

Главным условием успешного проведения процесса диспергирования является качественное и количественное соответствие между функциональными группами пленкообраэующих веществ и активными центрами поверхности пигментов и наполнителей. О свойствах поверхности пигментов уже говорилось в разделе 1.7.5. Следует отметить, что одинаковые по химическому составу пигменты могут обладать различными поверхностными свойствами в зависимости от условий их производства, введения добавок-модификаторов и последующей поверхностной обработки.

Характер адсорбции пленкообразователей на поверхности пигмента зависит от природы и количества функциональных групп в них, молеку — лярно-массового распределения и концентрации пленкообразователя в растворе. В водных растворах пленкообразователей адсорбция определяется также степенью ионизации ионогенных групп пленкообразователя.

Большое влияние на адсорбцию оказывают и растворители, которые могут сами адсорбироваться и блокировать активные центры. Растворители могут взаимодействовать с молекулами пленкообразователей, блокируя их функциональные группы, а также адсорбируются на активных центрах твердой поверхности, конкурируя с пленкообразователями. Некоторые растворители (алифатические и ароматические углеводороды) могут сольватировать молекулы пленкообразователей и физически адсорбируются на всей поверхности пигментов.

Основные компоненты пленкообразующих композиций — олигомеры и полимеры, пластификаторы, сиккативы, растворители — в большинстве своем по химической структуре дифильны и обладают в той или иной степени поверхностной активностью. Полярными группами в молекулах пленкообразователей могут быть карбоксильные, карбонильные, гидроксильные, сложноэфирные, аминные и другие. Однако если эти группы чередуются с короткими неполярными звеньями, то поверхностная активность пленкообразователей может оказаться практически незаметной.

Молекулярная масса пленкообразователя влияет на адсорбционные и диффузионные процессы в системе. Более низкомолекулярные компоненты легко проникают в микротрещины и микрополости агрегатов и, оказывая расклинивающее действие, способствуют дезагрегации. При одной и той же концентрации пленкообразователя интенсивность диспергирования значительно возрастает с уменьшением его молекулярной массы. В то же время от молекулярной массы зависят реологические свойства растворов пленкообразователя: чем меньше его молекулярная масса, тем выше может быть в системе его критическая концентрация.

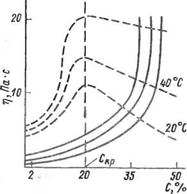

Для выбора рабочих концентраций пленкообразователя при диспергировании необходимо установить его критическую концентрацию [110]. Определить критическую концентрацию можно по вязкости раствора или из зависимости электрической проводимости растворов от концентрации (рис. 3.5), причем второй метод дает-более точные результаты. Снижение концентрации пленкообразователя ниже критической — до 1,5—2,0% интенсифицирует процесс диспергирования, поскольку значительно облегчает процессы смачивания, и адсорбции, однако общее количество пленкообразователя недостаточно, чтобы покрыть поверхность диспергированных частиц пигмента адсорбционным слоем нужной толщины. В этом случае частицы пигмента будут взаимодействовать друг с другом через тонкий адсорбционный слой, образуя прочную флокуляционную структуру, флокулированные системы очень трудно поддаются размешиванию — редиспергированию. Последующее введение в такие пигментные пасты концентрированных растворов пленкообразователей приводит к

Рис. 3.5. Зависимость удельной объемной электропроводимости к ( ) и вязкости 77 ( ) рас

|

20 иО 60°С 60°С |

![]()

Творов алкидного олигомера в ксилоле от концентрации и температуры.

Творов алкидного олигомера в ксилоле от концентрации и температуры.

Поглощению (всасыванию) растворителей из пигментной пасты и выпадение пигмента в осадок („пигментный шок”) (см. раздел 2.1). К тому же чрезмерно низкие концентрации плен — кообразователя при диспергировании могут привести к получению пигментных паст, которые невозможно будет в дальнейшем довести до рабочей вязкости и требуемого сухого остатка из-за избытка растворителя в системе.

Таким образом, диспергирование целесообразно проводить при концентрациях пленкообразователя, немногим меньше критических. Так, было показано [123], что при диспергировании в аттриторе паст диоксида титана в растворе пентафталевого олигомера, критическая концентрация для которого, определенная реологическим методом, составляет 15— 20%, максимальная производительность аппарата достигается при концентрации 15%; при концентрациях пленкообразователя 15% и выше пасты диоксида титана агрегативно устойчивы, а при меньших концентрациях сравнительно быстро флокулируют.

Одной из первых попыток оптимизации соотношения пигмент : плен — кообраэователь: растворитель было установление зависимости содержания пигмента в пасте, соответствующего легкотекучему состоянию (визуально оценивается по стеканию пасты со стеклянной палочки), от концентрации пленкообразователя [124]. Однако этот метод оказался непригодным для пластических систем, реологические свойства которых определяются некоторым предельным напряжением сдвига, что особенно характерно для паст микронизированных пигментов, пигментов с ярко выраженной анизодиаметричностью частиц и особенно для органических пигментов. К тому же этот метод не учитывает постоянного изменения реологических свойств системы в процессе диспергирования (см. раздел 2.3.1).

При составлении оптимальных рецептур для диспергирования во многих случаях целесообразно использовать реологический метод, предложенный Чупеевым и Трапезниковым [125, 126]. Метод основан на определении зависимости предельного напряжения сдвига диспергированных пигментных паст от концентрации пленкообразователя в системе при неизменном соотношении твердой и жидкой фаз (см. рис. 2.3, б) ■ Наилучшая диспергируемость достигается в области максимума структурной прочности или чаще в области спада максимума. Соответствующее

этой области соотношение пигмента и пленкообразователя при ранее выбранной концентрации пленкообразователя в растворе, принимается за оптимальное. Этот метод достаточно универсален и дает хорошие результаты. Недостатком метода является его длительность, поскольку приходится строить полную реологическую кривую для широкой области соотношений пигмент: пленкообразователь.

Значительно менее трудоемок и достаточно строг метод, основанный на использовании константы скорости диспергирования в кинетическом уравнении (2.25) и предложенный Калуцей и Галлем [95].

Производительность диспергирующего аппарата С, выраженная количеством пигмента, лродиспергированного до требуемой дисперсности, в единицу времени в единице объема, пропорциональна содержанию пигмента в пасте Спиг и обратно пропорциональна времени 1а, необходимому для достижения требуемой доли интенсивности от предельно достижимой а:

С=сппГА* (з-ю)

Подставляя значение ta из уравнения (2.28), получаем:

0=сп«гКя (ЗЛ1)

Где Кд — константа скорости диспергирования; [АГ(Л.)/5(Х)]~ — максимально достижимое значение функции Гуревича — Кубелки — Мунка при стандартном разбеле (значение, соответствующее бесконечно большой продолжительности диспергирования).

Вводя в это уравнение величину сопротивления диспергированию СД = ?0,5 из выражения (2.29), получаем:

С=Спиг(1-а)/(аг0,5) (3-12)

Из уравнений (3.11) и (3.12) видно, что производительность аппарата пропорциональна содержанию пигмента в пасте и обратно пропорциональна сопротивлению диспергирования. С ростом а производительность убывает, а при приближении а к 1 стремится к нулю.

Калуцей и Галлем экспериментально было установлено, что константа скорости диспергирования связана с содержанием пигмента в пасте и концентрацией пленкообразователя зависимостью:

Яд=(о — Ь Спиг) • 10“<,Спл (3-13)

Где а, Ъ,й — эмпирические коэффициенты; Спл — концентрация пленкообразователя.

Подставляя константу скорости диспергирования, полученную из уравнения (3.13), в уравнение (3.11), получаем:

|

КалуцаиГалль [95] вывели уравнение для определения оптимального содержания пигмента:

|

Константы скорости диспергирования определяют экстраполяцией прямой, выражаемой уравнением (2.26), до пересечения с осью ординат используя экспериментально полученные данные.

17 сентября, 2013

17 сентября, 2013  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике