Хотя механическое проектирование валов для передачи мощности известно уже давно, в литературе имеется мало данных по вопросу проектирования валов мешалок. Применяются два типа валов — сплошные и полые. Прочность на изгиб и на кручение полого вала не намного меньше, чем сплошного, ввиду того, что напряжения воспринимают главным образом наружные «волокна» вала.

Существенным элементом при выборе варианта сплошного или полого вала является материал, из которого он изготавливается. Если конструкционным материалом является обычная углеродистая сталь, чаще всего изготавливается сплошной вал; если же из-за действия коррозионной среды приходится применять кислотоупорную сталь, вал делают полым, вследствие чего достигается значительная экономия средств.

Расчет вала включает определение его диаметра с учетом передаваемой мощности и проверку того, не вращается ли вал со скоростью, приближающейся к критической. Расчет диаметра вала относительно прост. Труднее определить его критическую скорость. В результате неточной балансировки системы вал—ротор (в случае вертикального его расположения), а также ввиду изгиба оси вала под действием собственного веса (в случае горизонтального или наклонного его расположения) во время вращения вала возникает центробежная сила, обусловливающая динамический прогиб, который суммируется со статическим отклонением центра тяжести системы. При повышении скорости вращения центробежная сила, а следовательно, и прогиб возрастают. Скорость вращения, при которой теоретический прогиб вала был бы бесконечно большим, называется критической скоростью вращения. При этой скорости изгибные колебания вала находятся в резонансе с его собственными колебаниями. После превышения этой скорости снова наступает равномерная работа вала. Для «невесомого» вала с насаженной на него мешалкой определенного веса существует одна критическая скорость вращения, для действительных валов с насаженными на них мешалками существуют критические скорости высшего порядка, причем амплитуды отклонений уже значительно меньше. Критическая скорость зависит от длины и прямолинейности вала, его веса и веса роторов. Существенным фактором является также взаимная пропорция между длиной той части вала, которая находится между подшипниками, и консольной части, которая не поддерживается подшипниками, а также расстоянием между мешалками на валу. Критическая же скорость не зависит от расположения вала.

Мильченко и др. [17] предложили способ расчета критического числа оборотов вала для различных способов его крепления. По данным этих авторов, критическую угловую скорость вала с одной мешалкой (без учета типа мешалки, влияния сосуда, а также вязкости и плотности перемешиваемой жидкости) можно рассчитать по уравнению:

|

|

(Г1-3)

Где со0 — критическая угловая скорость, рад/с; L — общая длина вала, м; Е — модуль упругости материала, из которого изготовлен вал, Па; / — момент инерции площади сечения* вала, м4; т — масса 1 м длины вала, кг/м.

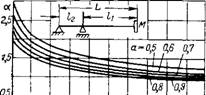

Коэффициент а в уравнении (II-3) зависит от отношения массы мешалки к массе вала М[тЬ и отношения длин IJL:

|

|

(П-4)

Где М — масса мешалки, кг; — длина вала между мешалкой и подшипником или креплением вала, м.

Графическое изображение функции (II-4), приведенное названными авторами, для разных значений а = IJL, К = М/тЬ и различных способов крепления вала дано на рис. II-41.

|

1,0 2,0 3,0 4,0 ^ 5,0 0 Zp 3,0 4,0 к 5,0 |

Авторы работы [17] исследовали влияние перемешиваемой жидкости и размеров мешалки и сосуда на критическое число оборотов. Результаты этих исследований были обобщены в виде двух

|

2.0 |

|

1.0 |

� 2,0 3,0 4,0 5,0 ‘ 0 1,0 2,0 3,0 4,0 50

О 1,0 2,0 3,0 4,0 5,0 ‘0 1,0 2,0 3,0 4,0 5fi

Л К

|

|

|

1.0 |

Рис. 11-41. Зависимость а = / (а, к) для различных видов крепления вала.

Уравнений, позволяющих рассчитывать критическую угловую скорость:

Для турбинных мешалок закрытого типа:

|

7 |

|

(П-5) |

|

&>кр 0)0 |

|

(11-6) |

|

-[•^-(тг-гш’Т" |

|

Где 1] и )w — вязкость жидкости и воды соответственно, Па-с; D — диаметр мешалки, м; D — диаметр сосуда, м. В литературе [18] можно также найти эмпирические формулы для расчета критического числа оборотов для случая крепления на одном валу нескольких мешалок. Они, однако, не учитывают влияния среды и типа мешалки. |

Ц 0,7 / D �,9-]-y2

—^ = 1 — f 0,025 . , V п 0)0 L V 4W / V D

Для пропеллерных мешалок с тремя лопастями:

Берт [4], Хессе [9] и Канторович [11] приводят много цифровых данных, относящихся к максимальной длине вала и критическому числу оборотов для отдельных мешалок. В табл. II-2 приведены данные Канторовича, касающиеся переносных пропеллерных мешалок с зубчатой передачей.

Низкооборотные мешалки, например лопастные, обычно работают в диапазоне 50—70% от критических оборотов, а высокооборотные, например пропеллерные и турбинные, — в диапазоне >• >-130% от критических оборотов.

Большое значение для правильной работы вала имеет его прямолинейность. Принято считать, что перекос валов, работающих в рекомендуемых диапазонах скоростей не должен превышать 0,5 мм/м, а для валов, работающих при скоростях, приближающихся к критическим, — 0,08 мм/м.

|

|

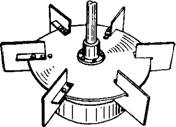

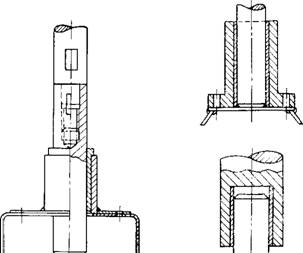

Если по соображениям, связанным с критическим числом оборотов, Рис. 11-42. Турбинная мешалка длина вала должна быть выше допу — со стабилизирующим кольцом, стимой, устанавливаются дополнительные стабилизаторы (в виде крыльев или кольца), прикрепленные непосредственно к мешалке (рис. II-42). Кольцо может крепиться и с помощью спиц или отдельной ступицы прямо на валу вблизи мешалки. Практикуется также установка дополнительных опор на дне аппарата (рис. 11-43) или в верхней его части. Наиболее простым решением, при отсутствии осложнений, является нижнее

|

Таблица 1Г2 Валы переносных пропеллерных мешалок с приводом от электродвигателя через зубчатую передачу

|

(см. рис. 11-50) или боковое (см. рис. II-49) расположение привода, что позволяет значительно сократить длину вала. Недостатком этого метода являются конструктивные трудности при уплотнении вала.

|

|

|

|

|

|

Рис. II-43. Способы установки опор для вала на дне аппарата с мешалкой.

29 ноября, 2012

29 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике