Диоксид титана (двуокись титана) TiOa полиморфен, он кристаллизуется в двух сингониях: брукит — в ромбической, рутил и анатаз — в тетрагональной, но последние различаются строением кристаллической решетки. В обоих случаях каждый атом титана находится в центре октаэдра и окружен 6 атомами кислорода. Пространственное же расположение октаэдров разное: в анатазе на каждый октаэдр приходится 4 общих ребра, в рутиле только 2 (DHC. 2.П. Япементяпняя

|

Название и химический состав |

Кристаллическая структура |

Показатель преломления |

Плотность, кг/м3 |

Насыпной объем VK. J-103, м*/кг |

|

Диоксид титана пиг- |

Т етрагональная |

|||

|

ментный ТЮг |

||||

|

рутил |

2,72 |

4200 |

1,2—1,4 |

|

|

анатаз |

2,55 |

3850 |

1,45-1,65 |

|

|

Цинковые белила |

Гексагональная |

2,05 |

5500 |

1,1-1,8 |

|

ZnO |

||||

|

Литопон ZnS«BaSC>4 |

Вюртцит — гексаго- |

1,84 |

4300 |

1,35 |

|

Свинцовые белила |

нальная + ромбическая Гексагональная |

2,09 |

6500—6800 |

1,4 |

|

2РЬСОз-РЬ(ОН)2 |

|

ячейка анатаэа состоит из четырех молекул, а рутила только из двух: |

![]()

![]()

![]()

![]()

Благодаря более плотной упаковке ионов в кристаллах рутил превосходит анатаз по стабильности, плотности, твердости, показателю преломления, диэлектрической постоянной и обладает пониженной фотохимической активностью. При температуре 915°С анатаз переходит в рутил. Полностью этот процесс заканчивается при 950 °С, но полученный ’при этом рутил отличается высокой абразивностью и низкой дисперсностью. Поэтому раньше в качестве пигмента применялся только анатаз. В 1949 г. была найдена возможность управления кристаллизацией введением рути — лизирующих добавок, а в последующем зародышей, что позволило снизить температуру перехода анатаза в рутил до 850 °С и получать первичные частицы размером 0,15—0,20 мкм округлой формы. Ионы Zn2+, Mg +, Al3+, 8п2+являются стабилизаторами рутильной формы, ионы SO2»"» PO4- — анатазной. В присутствии даже малых количеств соединений фосфора переход анатаза в рутил становится невозможным. Рутилизирующие зародыши получают, обрабатывая гидратированный диоксид титана после пятой стадии промывки раствором едкого натра. При этом образуется тетратитанат натрия ЫагТ^Оэ, который обрабатывают соляной кислотой, и пептизируют продукт гидролиза, предварительно освобожденный от ионов SO4 . Такие зародыши вводятся перед прокаливанием.

Рутил, прокаленный при температуре около 1000 °С и содержащи: примеси Fe, Cr, Ni, Mn, проявляет свойство фототропии. При освещений он становится коричневым, в темноте вновь светлеет. Это объясняетсяЛ окислением примесных металлов в высшие оксиды вследствие выделения кислорода при освещении ТЮа с деформированной решеткой.

Минимальное количество примесей, внедрение которых в кристаллическую решетку рутила вызывает изменение окраски, составляет (в г ни 1 г ТЮ»): 3-10 * FeaOs — желтая окраска; 1,5-10 ftCraO& — коричневая; 3-10 * МпО» — серая; 7-10 9 VaOj — серо-голубая Диоксид титане, особенно его гидраты, легко адсорбирует оксиды и гидроксиды жежчи, которые придают желтую окраску анатаау уже при содержании 0,009 %, рутилу 0,003 %

В чистом виде диоксид титана, особенно в анатазной форме, обладает высокой фотохимической активностью, что вызывает разруццуцр лако-

|

(жнейшнх белых пигментов

|

красочной пленки («меление») и выцветание органических пигментов. Закрытие активных центров поверхности частиц диоксида титана гидроксидами Al, Si, Zn резко уменьшает фотохимическую активность. Такой модифицированный рутильный диоксид титана обладает незначительной фотохимической активностью и пригоден для атмосферостойких ответ* * твенных эмалей для автомашин и сельскохозяйственной техники.

Диоксид титана химически инертней, нерастворим в слабых кислотах и щелочах и органических растворителях. Не ядовит, ПДК в воздухе рабочих зон 10 мг/м3. Диоксид титана может применяться со всеми видами пленкообразователей и растворителей. Пригоден для водоэмульсионных, воднодисперсионных и порошковых красок. Пигментный диоксид i итана широко используется для окрашивания в массе изделий из резины, пластмасс, линолеума, бумаги и химических волокон. Лакокрасочная промышленность потребляет 63—65 % всего вырабатываемого пигментного диоксида титана, промышленность пластмасс 12 бумажная промышленность 14 %. Помимо пигментного диоксида титана, содержащегр Н2—95 % (масс.) ТЮ2, вырабатывается диоксид титана для твердых i плавов, стекол, керамики с более высоким содержанием TiOa. Мировое производство пигментного диоксида титана в 1980 г. составило 2,1 млн, !, из них более 75 % рутильной формы.

Сырье, для получения диоксида титана. Для переработки в пигментный шоксид титана используются минералы: природный рутил, содержащий ‘)2—95 % (масс.) ТЮг и примесь г"е20з, придающую ему красный цвет (рутил красный); ильменит FeO-TiCb или измененный ильменит — ирканзит Fe203-3Ti02; титаномагнетиты, состоящие из зерен ильменита и магнетита и содержащие 8—12 % (масс.) ТЮа.

В чистом виде титансодержащие минералы встречаются редко. Для освобождения от примесей других минералов и пустой породы измельченные руды подвергают магнитному и другим видам обогащения и получают концентраты. Ниже приведен типовой химический состав гитаномагнетитовых концентратов, % (масс):

|

Ti02 |

40—52 |

CaO |

0,6-2 |

|

FeO |

26—36 |

MgO |

0,6-3 |

|

Fe203 |

10—22 |

MnOs |

0,3-0,8 |

|

S1O2 |

1—3 |

VOe |

0-0,3 |

|

AltOt |

0,5—3 |

Cr. Oi |

0,006—0,1 |

Наиболее ценным и перспективным сырьем являются титановые шлаки, получаемые при доменной и особенно электрометаллургической переработке титансодержащих руд и концентратов. Содержание ТЮг в шлаках достигает 80—85 % в легко растворимой в серной кислоте форме.

Технология производства пигментного диоксида титана. Переработка титановых концентратов и шлаков в пигментный диоксид титана имеет целью не только освобождение от примесей FeO, Fe203, СГ2О3, МпОг, V2O5 и других, влияющих на цвет пигмента, но и придание ТЮг требуемой кристаллической формы, дисперсности, адсорбционных свойств и подавление фотохимической активности. Для получения диоксида титана применяют два способа: сернокислотный — для концентратов, содержащих более 40 % ТЮг, и хлоридный,— экономически выгодный только для переработки концентратов, содержащих не менее 80 % ТЮг (так как получаемые отходы FeCb не находят применения).

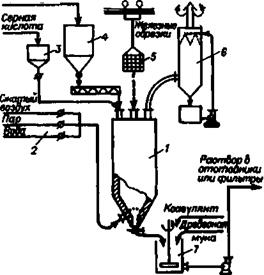

Сернокислотный способ. Это тонкий и сложный процесс, состоящий из трех основных стадий и ряда вспомогательных операций (см. схему 2.1).

1. Первой стадией является разложение тонкоизмельченного титан — содержащего концентрата 85—92 %-Ной серной кислотой при 180—220 °С и непрерывном перемешивании реакционной массы сжатым воздухом с получением прозрачного раствора тита ни л сульфата TiOS04. При этом протекают следующие экзотермические реакции разложения:

Ti02 + H2S04——- TiOSOi + НгО,

FeO + H2S04—— * FeS04 + Н20,

Fe203 + 3H2S04——- AFe2 (S04)s + 3H20,

а также аналогичные реакции с оксидами Mn, Ла, A1 и другими примесями. Все реакции протекают бурно после предварительного нагрева — температурного толчка — в течение нескольких минут с выделением большого количества паров воды, H2SO4, SO3 и БОг, которые улавливаются в скруббере, орошаемом водой. Реакцию разложения проводят периодическим методом (рис. 2.2). Поскольку в реакторах периодического действия при проведении главной реакции возможны местные перегревы и выбросы горячих кислых растворов, в целях безопасности реакционные аппараты’ выносят в изолированное помещение.

а также аналогичные реакции с оксидами Mn, Ла, A1 и другими примесями. Все реакции протекают бурно после предварительного нагрева — температурного толчка — в течение нескольких минут с выделением большого количества паров воды, H2SO4, SO3 и БОг, которые улавливаются в скруббере, орошаемом водой. Реакцию разложения проводят периодическим методом (рис. 2.2). Поскольку в реакторах периодического действия при проведении главной реакции возможны местные перегревы и выбросы горячих кислых растворов, в целях безопасности реакционные аппараты’ выносят в изолированное помещение.

Рис. 2.2, Технологическая схема отделения риэложения ильменита н восстановления железа:

/ реактор периодического действия; Ч пули’ управления; 3 ~ мерник серной кислоты; 4 ~ весовой бункер из-j мельчекииго концентрата; б — опускае-, мая в реек гор корзина с железными обрезками; 6" скруббер для очистки отходящих гизов; 7 — емкость для подготовки растворов титанилсульфата к фильтрованию

|

Гидролиз 105 ”С |

|

|||

|

|||

|

|||

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

![]()

Размол

———- J———

1 т TiOi (98,5 %)

Многочисленные попытки применения реакторов непрерывного действии с механическим перемешиванием не оправдали себя как технически, так и экономически, тек кик наблюдался большой коррозионный и эрозионный износ аппаратуры

Кислые растворы сульфатов титана, железа и других элементов, присутствующих в сырье, имеют сложный коллоидно-химический состав, изменяющийся в зависимости ог солеожания КШЛПГ-M трмпрпятупн

|

|

|

|

|

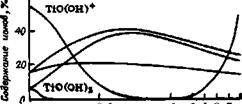

времени выдержки. Как следует из диаграммы состава солей титана в серной кислоте (рис. 2.3), преобладающее значение имеют титанил — сульфаты, проявляющие большую склонность к образованию комплексов и полимерных соединений.

Для характеристики растворов и расчета необходимого количества серной кислоты пользуются понятием активной кислоты, т. е. кислоты связанной с титаном в различных его соединениях, не считая кислоты свободной и связанной с другими металлами. Показателем качества раствора служит кислотный фактор F, являющийся отношением активной кислоты (в г/л раствора) к содержанию титана в пересчете на TiCb (в г/л):

F = H2S04(aKT)/Ti0.

Теоретически для Ti (S04)2 F = 2,45; для T1OSO4 F= 1,225 В рабочих растворах поддерживают кислотный фактор в пределах F =1,94-2,1; при F < 1,8 растворы не стабильны при нагревании или разбавлении, при F > 2,4 затруднен гидролиз.

При проведении реакции разложения реактор непрерывно продувают сжатым воздухом, который перемешивает суспензию, а затем при кристаллизации солей и застывании плава делает его пористым. После окончания реакции разложения и охлаждения плава выход по титану составляет 96—98 %. В реактор подают воду (из расчета получения раствора с содержанием ТЮг примерно 120 г/л) и все водорастворимые соли переходят в раствор. ч

Для последующего удаления сульфата железа(П) из раствора тита — нилсульфата проводят восстановление ионов Fe3+ до Fe +, для чего в реактор добавляют чугунную стружку. В кислой среде проходит реакция восстановления Fe3 • Fe2+ выделяющимся водородом. Одновре

менно восстанавливается и небольшое количество (3—5 г/л) Ti4+ до Ti3 + . Соединения Ti3+ являются сильными восстановителями, они исключают возможность повторного окисления воздухом Fe2+ и этим предотвращают адсорбцию ионов Fe3+ на диоксиде титана, придающих ему желтую окраску.

Кислые растворы титанилсульфата, сульфатов железа, алюминия, марганца отстаивают или отфильтровывают на намывных фильтрах от шлама, состоящего из остатков неразложившейся руды, диоксида кремния, нерастворимого сульфата кальция, а затем осветляют, отделяя от них коллоидные частицы коагуляцией с помощью флокулянтов — высоко» молекулярных ПАВ. После вакуум-кристаллизации железный купорос FeS04-7HaO отделяют от раствора центрифугированием или фильтрованием. Железный купорос является побочным продуктом производства, i

2. Важнейшей стадией, определяющей пигментные свойства диоксида < титана, является термический гидролиз титанилсульфата, протекающий’ по реакции:

![]() ТЮ (OHh-r-H S0

ТЮ (OHh-r-H S0

Это уравнение не раскрывает сложного хода реакции гидролиза и полного состава получаемых веществ. Титанил-ионы в водном растворе образуют гидроксокомплексы I, II, в которых атомы титана связаны через оловые мостики. При термическом гидролизе происходит переход оловых мостиков в оксо-связи:

н

мм л л 1>>

нск ч э ч)н

н

I

Такой продукт гидролиза по брутто-составу примерно соответствует ТЮ(ОН)2 и его называют метатитановой KUCAOTQU (MTK). Фактически часть основных групп в полиионе замещены на сульфогруппы, которые частично сохраняются в виде концевых групп и в продукте гидролиза, имеющем полимерное строение и называемом гидратированным диоксидом титана (ГДТ): TiO2-0JlH2O.0,07SO3.

Для ускорения гидролиза и повышения выхода, а главное, для получения частиц ГДТ определенного размера в предгидролизный раствор вводят специально подготовленные зародыши. Для получения зародышей отбирают 0,3—0,5 % (масс), в расчете на ТЮг, предгидролизного кислого раствора в отдельный реактор, где при непрерывном перемешивании его нейтрализуют раствором NaOH до рН = 3. При этом выпадает коллоидный осадок гидрозоля гидроксида титана с отношением ОН/ТЮ2«2, после 1—2-часовой выдержки при 60—80 °С переходящий в микрокристаллические зародыши переменного состава Т[+х (ОН) го-*)» |де х <; 1. Условия приготовления зародышей определяют процесс гидро — шза и качество пигмента. В растворах с концентрацией Т10г < 200 г/л рано наступает коагуляция продуктов гидролиза, что препятствует кристаллохимическому росту частиц. Поэтому необходимо концентрировать предгидролиэные растворы до содержания в них ТЮг 200—240 г/л. — Эо осуществляют в вакуум-выпарных аппаратах при 60 °С. Гидролиз проводят в реакторах, снабженных мешалкой и змеевиками для обогрева и охлаждения. Подготовленный предгидролизный раствор нагревают, вводят зародыши, доводят до кипения (105—110 °С), разбавляют водой и продолжают кипятить до 96—97 %-ного превращения титанилсульфата в ГДТ, который отделяют от раствора фильтрованием и промывают водой. Сульфаты [FeSCX, TAtSOOa, MnS04, Al2(S04b] в кислой среде не гидролизуются и остаются в растворе серной кислоты, условно называемой «гидролизной».

Осажденный ГДТ подвергают 3—6-кратной промывке, на последних стадиях деминерализованной — ионитовой водой. Однако полностью отмыть прочно адсорбированные ионы Рен не удается. Для удаления оставшихся ионов Fe3+ проводят «отбелку» ГДТ. Ионы Fe*r восстанавливают водородом до Fe2 + , для чего вводят порошок металлического цинка и химически чистую серную кислоту. После отбелки проводят солевую обработку, добавляя для получения рутильной формы TlOa ю 3 % (масс) ZnO и специально приготовленные рутилизирующие «ародыши. Для получения анатазной формы ТЮг вводят минеоаличятоп

СОз, облегчающий удаление воды при прокаливании, и 0,5 % фосфорной слоты, стабилизирующей анатазную форму.

3. Следующей стадией является прокаливание ГДТ с получением оксида титана:

ТЮ (ОН)!00 -Г ТЮ2 + Н20.

При прокаливании вместе с водой удаляется и S03 [состав ГДТ м. стр. 61) ТЮ2 • 0,71Н20-0,07 S03].

Прокаливание проводят в трубчатых вращающихся печах при темпе — iType 850—900 °С, время пребывания продукта в печах — около 8 ч. входящие из печей дымовые газы подвергаются мокрой очистке от Э3, H2SO4 и уносимой газами пыли Ti02 в скрубберах, орошаемых лмиачной водой. Полученный диоксид титана охлаждают и размалывают.

4. Заключительными операциями получения пигментного диоксида {тана являются мокрый размол, классификация частиц по размерам и Іверхностная обработка (см. схему 2.2). Предварительно измельченный сухом виде диоксид титана репульпируют в очищенной воде (300— 50 г/л Ti62), непрерывному мокрому размолу в шаровой мельнице с фарфоровыми (стеатитовыми) шарами и футеровкой или в бисерной мельнице. Вытекающая из мельницы пульпа направляется для классификации частиц в гидроциклоны или центрифуги. Отделенные частицы размерами более 1 мкм возвращают на повторный размол.

Пульпу с частицами менее 1 мкм подвергают солевой обработке растворами Al2 (S04)3, NaOH, Na2Si03, ZnS04 и коагуляции коллоидных частиц ТЮ2. Осадок ТЮ2 отфильтровывают и отмывают от ионов Na+ и S04~. В зависимости от дальнейшего назначения диоксид титана обрабатывают модификаторами — ПАВ или крёмнийорганическими соединениями. Полученный пигментный диоксид титана сушат, подвергают микронизации в паровых струйных мельницах и упаковывают. На предприятия, производящие воднодисперсионные лакокрасочные материалы, диоксид титана перевозят в цистернах в виде 65—70 %-ной водной пасты. Операция сушки в технологическом процессе получения ТЮг таким образом исключается.

Недостатком сернокислотного способа является большой расход серной кислоты—2,1 т моногидрата на 1 т диоксида титана. Вся серная кислота превращается в отходы: кислые шламы, железный купорос,

разбавленную и загрязненную «гидролизную» кислоту и очень разбавленные кислые воды от промывки железного купороса, ГДТ и газовых выбросов.

Железный купорос FeS04*7H20, получаемый в количестве 3,2—3,6 т на 1 т ТЮг, используется в производстве желтых и красных железооксидных пигментов и как коагулянт при очистке водопроводной воды. Избыток купороса прокаливают с известью и получают «окатыши» — сырье для доменной выплавки чугуна. Выделяющиеся газы S02 и SCb снова превращают в серную кислоту.

Разбавленную 15—20 %-ную гидролизную кислоту концентрировать весьма трудно, так как имеющиеся в ней соли Al, Mg, Fe и другие образуют гелеобразные шламы. Гидролизную кислоту используют для производства удобрения — суперфосфата.

Таким образом, производство диоксида титана сернокислотным способом представляет собой сложный комплекс производств серной кислоты, суперфосфата, железооксидных пигментов и металлургического сырья, а иногда и выплавки чугуна для получения концентрированных титансодержащих шлаков. И все же большое количество шлама и сильно разбавленных кислых промывных вод остается неиспользованным. Промывные воды перед сбросом в водоемы должны обязательно подвергаться нейтрализации и очистке.

Хлоридный способ. Получение пигмента по этому способу основано на хлорировании брикетов из высококонцентрированного титансодержащего сырья с восстановителем (коксом или пеком) в реакторе непрерывного действия при 800 °С:

ТЮ2 + С + ?С12 — • TiCI4 + CO»,

ТЮ2 + 2С+2С12——— к T1CU + 2CO.

Одновременно хлорируются и примеси Fe(II и III), Al, Si. Тетрахлорид титана TiCU представляет собой жидкость с температурой кипения 135 °С и температурой замерзания — 23 °С. Трихлорид железа FeCb’—твердое вещество с температурой плавления 282 °С и температурой кипения 315 °С. Дихлорид железа FeCl2 — также твердое вещество, возгоняется при 672 °С. Большая разница в температурах

КИПеНИЯ ХЛОПИЛОВ ТИТЯНЯ И ЖРПР-ЗЯ ПЛООЛпаот почУ1/па*ил* «»"••" **"•«»

цией разделять продукты хлорирования с получением TiCU высокой степени чистоты и отходов SiCU, FeCb. Поэтому для хлоридного способа приемлемо сырье только с очень высоким содержанием ТЮг (не менее 85 %) и малым содержанием FeO и РегОз — На воздухе TiCU сильно дымит, гидролизуясь в ТЦОН)*, поэтому вся аппаратура должна быть герметичной и стойкой к действию хлора.

Чистый TiCU перерабатывается в ТЮг по одному из двух следующих методов.

1. Окисление TiCU воздухом, разбавленным азотом для снижения температуры экзотермической реакции:

TiCU + Ог,, 0 0 * 1 3 0 Q9C> TiOj+2Cl8.

Реакция проводится в специальной горелке. Хлор, разбавленный азотом, подвергается регенерации и возвращается в процесс хлорирования. Прогрессивным способом является сжигание TiCU в плазмотроне, где кислород воздуха предварительно ионизируют нагреванием до 2000 °С с помощью пусковой вольтовой дуги и постоянного высокочастотного электрообогрева. Полученные частицы ТЮг подвергают резкому охлаждению — «закалке» во избежание их роста, агрегации и спекания.

2. Гидролиз TiCU перегретым до 400 °С водяным паром по реакции:

TiCl4 + 2H20 40Q °c > ТЮ2+4НС1. л

Образующийся в этом процессе анатаз быстро переходит в рутил. Парофазный гидролиз мало применяется, так как необходимо регенерировать хлор из НС1, что требует больших затрат.

Полученный обоими способами высокодисперсный диоксид титана • отделяется от реакционных газов в электрофильтрах. Для освобождения от адсорбированных СЬ или НС1 проводится дехлорирование продувкой перегретым паром. Вся аппаратура хлоридного способа производства ТЮг изготовляется из чистого. металлического титана, поэтому продукт не загрязняется и отличается высокой белизной и хорошей разбеливающей способностью (до 2000 усл. ед.). В процессе окисления в зону реакции могут быть введены модификаторы — алюминий и кремний.

Хлоридный процесс производства TiCU характеризуется применением особо высокогерметичного оборудования и высокой культурой производства. Это необходимо, чтобы не допускать загрязнения окружающей среды хлором и дымящими отходами (FeCl2 и FeCh).

В мировой практике хлоридным способом вырабатывается менее 7зТЮ2, но этот способ перспективен, поскольку связан также с получением из TiCU чистого металлического титана.

Химическое модифицирование поверхности диоксида титана. Содержащиеся на поверхности диоксида титана гидроксильные группы могут иметь как кислотный, так и основной характер. Анатаз гидролизуется по схеме:

~ T i — ОН —*• ~Т1 + + ОН-.

При этом его частинці заряжаются положительно. Рутил гидролизуется по схеме

Ti — ОН

TiO" + Н

а его частицы заряжаются отрицательно. В промышленных образцах рутила, прокаленного при 850 °С, всегда остается 3 — 5% (масс.) ана — таза, поэтому на поверхности ТЮ2 могут одновременно адсорбироваться как кислоты и мыла, так и амины.

Модифицирование поверхности солями кремния, алюминия, цинка увеличивает гидрофильность поверхности, а модифицирование жирными кислотами, алифатическими аминами, солями четвертичных аммониевых оснований и особенно кремнийорганическими соединениями гидрофоби — зирует поверхность:

НО-ЛІ-ОН Si(OH)3 Si(CH3)3R Н-О-Н

О ООО С = 0 6-Н

/N I I I II

Н—О—Ti—O—Ti—О—Ti—О—Ti—О——- Ti—О—Ti—О—Ti—

0 0 0 О 0 0 0

1 I I I I II

Подбирая для каждого вида пленкообразователя свои модификаторы, получают марки пигментного диоксида титана различного назна* чения. Так, для водоразбавляемых красок, предназначенных для наружных покрытий, рекомендуют рутил (Р-06), содержащий до 4,5% SiCb и до 7,5 % AI2O3, а для внутренних работ —Модифицированный анатаз (А-1).

Для модифицирования высокодисперсного диоксида титана хлорид — ного производства гидрохимическая обработка растворами солей алюминия, кремния, цинка нецелесообразна. Для этого разработаны «сухие» методы: сжигание вместе с "ПСЦ хлоридов алюминия и кремния, либо чистых металлов или напыление модификаторов в вакууме.

По методу молекулярного наслоения гидратированная увлажненным воздухом поверхность диоксида титана последовательно обрабатывается парами модификаторов-хлоридов, которые вступают в реакцию с активными центрами поверхности; при этом выделяется HGi. При вторичной обработке влажным воздухом хлориды гидролизуются, и частицы ТЮг покрываются мономолекулярным слоем гидроксида металла модификатора, который при прокаливании при 800 °С превращается в оксидный слой, одновременно происходит обесхлоривание. За один цикл обработки наносится 0,1 — 3 % модификатора, что достаточно для подавления фотоактивности. Повторяя циклы обработки, можно нарастить слой любой толщины.

Метод молекулярного наслоения может быть использован и для получения оболочковых («керновых») титановых пигментов, когда слой TiCU наносится на поверхность частиц наполнителей. При толщине слоя диоксида титана 10—15 нм, нанесенного на частинці белой сажи (осажденного SiCVnbbO) размером 0,1 мкм, закрепление происходит мозаично — только на активных центрах. При содержании диоксида титана на поверхности белой сажи 12% (масс.) получается пигмент с укрывистостью 80 г/мл. Механическая смесь белой сажи и диоксида гитана того же состава имеет укрывистость 160 r/м2, т. е. расход П02 при использовании оболочкового пигмента можно снизить в 2 раза.

22 августа, 2015

22 августа, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике