Жировое мыло является давно известным и наиболее распространенным моющим средством. Начало изготовления и использования мыла относится к глубокой древности.

Сырье для изготовления мыла. В качестве сырья для изготовления хозяйственных мыл используют различные органические вещества.

К органическим веществам относятся: животные жиры, синтетические жирные кислоты (фракции Сю—С20), соапстоки от рафинации масел, саломас, талловое масло, асидол (асидол- мылонафт), канифоль. Из неорганических веществ используют едкий натр, кальцинированную соду, поташ, поваренную соль, силикат натрия и др.

Животные жиры — наиболее ценное сырье для мыловарения, они содержат до 40% насыщенных жирных кислот в основном с 16—18 атомами углерода.

Молекула жира состоит из двух частей — глицериновой и жирнокислотной. Поэтому жиры часто называют триглицери — дами. Молекула жиров (триглицеридов) в общем виде имеет следующее строение:

Сн2 —о —COR’

I

СН— о — COR"

I

СН2 —о— COR1"

Глицериновая жнрнокнслотная часть часть

В этой формуле R’, R" и R’" — углеводородные радикалы жирных кислот.

В природе почти не встречаются жиры, в молекулу которых входили бы радикалы трех одинаковых жирных кислот. Обычно с глицериновой частью связаны радикалы двух или трех разных жирных кислот.

СН2—О—СО—C|7H3f (остаток стеариновой кислоты)

СН — О—СО — СпНзз (остаток олеиновой кислоты)

I ‘

СН2—О — СО—С15Н3| (остаток пальмитиновой кислоты)

У большинства животных жиров молекулярный вес колеблется в пределах 815—885.

Вместе с синтетическими жирными кислотами утильные, технические и непищевые жиры составят в дальнейшем основную массу сырья для производства мыла.

Синтетические жирные кислоты получают путем окисления нефтяного парафина кислородом воздуха при температуре 101 —105° С.

В упрощенном виде реакцию можно представить следующим образом:

СН3(СН2)„ СН2-СН2(СН2)П, СН3 + 50 —►

Паоацшн

—— >- СН3(СН2)„СООН + сн3(СН2)п, СООН + н2о

Мирные ниспоть>

Молекула парафина при окислении разрывается в разных местах, образуя смесь жирных кислот, которые затем разделяют на фракции.

При производстве мыла используют в основном две фракции: Сю — С16 и Ciy — Сго — Экспериментально установлено, что оптимальное содержание синтетических жирных кислот в рецептуре хозяйственного мыла находится в пределах 35—40%.

При щелочной рафинации масел образуется значительное количество отходов, называемых соапстоком. В зависимости от технического режима рафинации состав соапстока сильно колеблется. Соапсток представляет собой сложную коллоидную систему, состоящую в основном из омыленного и нейтрального жиров, белковых и красящих веществ, воды и других компонентов.

Для мыловарения соапсток поступает с маслозаводов, маргариновых и гидрогенизационных заводов.

Чтобы из жидких масел, содержащих в основном ненасыщенные жирные кислоты, получить твердые жиры, содержащие в основном насыщенные жирные кислоты, масла обрабатывают водородом (гидрогенизация жиров).

Для гидрогенизации через нагретые в автоклаве до 190—240° С жиры пропускают водород. Катализатором служит никель. Водород, присоединяясь по месту двойных связей, превращает ненасыщенные кислоты в насыщенные, в результате чего жидкий жир становится твердым.

Например:

Ni

СН3(СН2)7СН=СН(СН2)7СООН + Но ———————-

„ 1Э0-2400

Илеинооая нислота

—- > СН3(СН2)7СН2— СН2(СН2)7СООН или СН3(СН2)1еСООН

Стеариновая нислота

Гидрированные жиры называются саломасами (сало из масла).

При производстве целлюлозы сульфатным методом в качестве отхода получается сульфатное мыло. Это мыло при обработке серной кислотой разлагается, и на поверхность раствора всплывает смесь жирных и смоляных кислот — сырое талловое масло.

Сырое талловое масло перегоняют под вакуумом с водяным паром и получают дистиллированное талловое масло, являющееся хорошим сырьем для мыловарения.

При очистке нефтепродуктов (бензин, керосин и др.) разбавленным однопроцентным раствором едкого натра получается водный раствор натровых солей нафтеновых кислот (щелочной отброс). Щелочной отброс отстаивают, упаривают и обрабатывают поваренной солью (высаливают). При этом на поверхность раствора всплывает мазеобразная масса темного цвета — мылонафт.

Чтобы улучшить качество нафтеновых кислот, мылонафт обрабатывают серной кислотой; полученный продукт называется асидолом или асидол-мылонафтом.

Канифоль давно используется в производстве мыла. Получают канифоль при переработке живицы (см. гл. I «Скипидар»), Канифоль состоит из смеси смоляных кислот, содержащих в цепи около 20 углеродных атомов. В рецептуру хозяйственного мыла вводится обычно 12—15% канифоли от веса жиров.

Неорганические вещества, применяемые для производства мыла, подробно описаны в главе II.

Процесс производства мыла. В зависимости от вида, качества и назначения мыла состав его жировой основы (жировая шихта) и другие компоненты подбирают по определенной рецептуре.

Рецептура мыл должна обеспечивать хорошее моющее действие при экономном расходовании сырья.

Технологический процесс производства мыла можно разделить на два основных процесса:

1) физико-химический процесс, цель которого — получение водных растворов щелочных солей жирных кислот (мыльный клей) из жиров, жирозаменителей и щелочей. Этот процесс называется варкой мыла;

2) физико-механический процесс, цель которого — придание сваренному мылу товарного вида. Этот процесс, называемый механической обработкой мыла, состоит из ряда последовательно проводимых операций: охлаждения, сушки, смешивания с полезными добавками, формования, отделки, упаковки и др.

При механической обработке химический состав обрабатываемого мыла почти не изменяется.

Среди различных методов варки мыла различают следующие основные методы:

1. Прямой метод — приготовление из смеси жиров, жирозаменителей и щелочей или карбонатов мыльного клея, который затем охлаждают и подвергают механической обработке.

При прямом методе мыло готовят в один прием, концентрация жирных кислот при этом соответствует заданному уровню (40%, 47%, 60%), а содержание свободной щелочи и других электролитов и примесей не превышает норм, установленных техническими условиями.

Прямой метод варки мыла применяют при наличии хорошо очищенного жирового сырья.

2. Косвенный метод отличается от прямого тем, что мыло (мыльный клей), сваренное прямым методом, подвергают дополнительной обработке электролитами (щелочами, хлоридами, карбонатами, сульфатами, силикатами).

Под действием электролитов однородная структура мыльного клея нарушается и мыло всплывает.

Всплывший над раствором электролита концентрированный слой мыла, содержащий 60—63% омыленных жирных кислот, называется мыльным ядром. Сваренное таким образом мыло называют иногда ядровым, а процесс обработки мыльного клея электролитами — отсолкой или высаливанием.

Этот метод обычно применяют при варке мыла из жирового сырья, содержащего различные примеси, так как в процессе отсолки мыльное ядро осветляется и освобождается от большинства примесей.

Кроме того, косвенный метод применяют в тех случаях, когда для производства мыла применяют не жирные кислоты, а нейтральные жиры.

После высаливания глицерин, выделяющийся при омылении жиров (триглицеридов), переходит в нижнюю часть (подмыль — ный щелок). Затем подмыльный щелок направляют для утилизации глицерина.

Ядровое мыло представляет собой натровую или калиевую соль жирных кислот, содержащих от 10 до 20 углеродных атомов. Мыло образуется при нейтрализации жирных, смоляных и нафтеновых кислот углекислой или каустической содой и при омылении нейтральных жиров едкими щелочами.

Карбонатное омыление. Суммарная реакция нейтрализации жирных кислот проходит по уравнению:

2RCOOH + Na2C03 < > 2RCOONa + СОг + Н20

Эта реакция протекает в несколько этапов.

В водном растворе углекислая сода, как соль слабой двухосновной кислоты и сильного основания, гидролизуется по уравнению:

Na2C03 + Н20 м. ^ NaHCOg + NaOH

При повышении температуры и разбавлении массы степень гидролиза углекислой соды увеличивается.

С повышением температуры до 70° С и выше и по мере удаления углекислого газа из сферы реакции, бикарбонат натрия почти полностью переходит в углекислый натрий

2NaHC03———— >- Na2C03 + Н20 + СОг

Который снова вступает в реакцию и так продолжается почти до полного его расходования.

Образующийся при гидролизе углекислой соды едкий натр нейтрализует жирные кислоты с образованием мыла:

RCOOH + NaOH < > RCOONa’+ Н20

Описанный процесс называется карбонатным омылением.

Технологически карбонатное омыление осуществляется следующим образом. В аппарат сначала заливают раствор кальцинированной соды и нагревают его острым паром до кипения. Затем вводят горячие жирные кислоты. Нельзя подавать вначале жирные кислоты, а затем соду, так как недостаток щелочи в растворе может привести к образованию нерастворимых в воде кислых мыл и загустеванию мыльной массы.

RCOONa + RCOOH————— >- RCOONa-RCOOH

Нейтрализацию жирных кислот кальцинированной содой ведут при интенсивном кипячении, чтобы полнее разложить бикарбонат и удалить углекислый газ, который после соответствующей очистки можно использовать для получения пищевой или технической углекислоты.

В связи с тем что углекислый газ сильно вспенивает реакционную массу, жирные кислоты следует подавать постепенно.

Для перемешивания реакционной массы и облегчения удаления углекислого газа в аппарат периодически подают острый пар или сжатый воздух. Довести до конца нейтрализацию жир — пых кислот кальцинированной содой в производственных условиях трудно, поэтому ею нейтрализуют примерно 80—85% жирных кислот.

Остальные жирные кислоты и обычно присутствующий в небольших количествах нейтральный жир омыляют каустической содой (35—40%-ный раствор), которую подают в тот момент, когда свободных жирных кислот остается не более 15—20%.

Присутствие бикарбоната натрия в реакционной массе во время подачи каустической соды нежелательно.

Бикарбонат натрия реагирует с едким натром по уравнению:

NaHC03 + NaOH Na2C03 + H20

Что приводит к потере каустической соды.

Процесс омыления заканчивают, когда после контрольного кипячения реакционной массы в течение 30 мин содержание свободной щелочи в ней не изменяется.

Каустическое омыление. Нейтральные жиры обычно омыляют едкими щелочами, обеспечивающими достаточную скорость реакции при температуре до 100° С.

Реакция протекает по уравнению:

R — СОО—СН2 |

Rr—СОО-СН + NaQH.4 >.RCOQNa + R‘cOONa +

R,f—COO—СН2

CH2—ОН + Rr‘COONa + СН-ОН СН2—ОН

Жиры омыляют водным раствором едкой щелочи. Практически жиры нерастворимы ни в воде, ни в водном растворе едкой щелочи, поэтому реакция омыления сначала протекает на поверхности раздела с небольшой скоростью. Чтобы увеличить поверхность соприкосновения жира с раствором щелочи, нужны эмульгаторы. Таким эмульгатором служит само мыло, образующееся в начальный период омыления, специально добавленное или оставшееся в аппарате от предыдущей варки. Под действием острого пара или при энергичном перемешивании механической мешалкой образуется довольно стойкая эмульсия. С образованием эмульсии скорость реакции омыления значительно возрастает. Однако в сложном механизме омыления мыло является не только эмульгатором. Когда в реакционной массе накапливается примерно 10—15% (от веса жира) мыла, молекулы мыла начинают образовывать агрегаты (мицеллы). Мицеллы растворяют в себе жир и делают его растворимым в водном растворе щелочи. Процесс мицеллярного (коллоидного) растворения называется солюбилизацией.

Поверхность соприкосновения жиров, солюбилизированных в мицеллах мыла, получается значительно большей, чем в эмульсии, что соответственно приводит и к большей скорости реакции омыления.

Таким образом, можно сделать вывод, что процесс омыления жиров водным раствором едкой щелочи идет в две стадии:

1) в начале процесса количество мыла невелико и жир со — любилизируется в небольших количествах. Реакция протекает на поверхности раздела фаз (гетерогенная система) и скорость ее вследствие этого небольшая;

2) по мере накопления мыла и увеличения количества солю — билизированного жира основная реакция протекает уже в растворе (гомогенная среда). Благодаря резко увеличившейся поверхности соприкосновения значительно увеличивается и скорость реакции.

Технологический процесс омыления жиров ведется следующим образом: в мыловаренный котел вводят сначала обрезки мыла или мыло, оставшееся от предыдущей варки. Затем загружают необходимые жиры и добавляют примерно одну третью часть всего количества щелочи в виде 6—10%-ного раствора. При этом очень важно поддерживать оптимальную концентрацию едкой щелочи. Для данной жировой смеси оптимальной является концентрация щелочи, которая на 1% ниже предельной концентрации, вызывающей высаливание образующегося мыла. При высаливании нарушается эмульсия, обеспечивающая необходимую скорость реакции. Поэтому в начальный период более крепкий раствор щелочи и интенсивное кипячение не допускаются.

Процесс ведется без подогрева, так как реакция омыления жиров является экзотермической.

После того как значительная часть жира омылилась, образовалась устойчивая эмульсия и масса из молочнообразной постепенно перешла в прозрачную клееобразную, начинается второй период омыления. В этот период подают более концентрированную (14—16%-ную) щелочь и энергично перемешивают всю массу острым паром, поддерживая температуру около 100°С. Мылообразование проходит быстро и более равномерно. Щелочь подают порциями в момент, когда в реакционной массе ее остается не более 0,5%.

Щелочность проверяют на пробе — фенолфталеином. По мере омыления жиров вязкость реакционной массы повышается, она становится густой, малоподвижной, и процесс омыления замедляется. Чтобы это предотвратить, в котел вместе с раствором щелочи подают 20%-ный раствор поваренной соли (из расчета 0,5% NaCl от всей массы в котле).

В третий период происходит доомыление нейтрального жира концентрированной (25—30%-ной) щелочью. Массу энергично кипятят до тех пор, пока содержание неомыленного жира не достигнет 0,05—0,25%, а свободной щелочи — 0,2—0,3%. После этого варку мыла можно считать законченной.

Масса в котле представляет собой прозрачную вязкую жидкость, внешне похожую на горячий раствор клея, вследствие чего она и получила название мыльного клея.

Значительно быстрее протекает омыление жиров водно- спиртовым раствором едкой щелочи. Это объясняется прежде всего частичным растворением жиров в спирте, а также тем, что спирт вытесняет из молекулы жира глицерин, образуя этиловый эфир жирных кислот, который гидролизуется на жирные кислоты, омыляемые едкой щелочью быстрее, чем жир (три — глицерид).

Процесс протекает по следующей схеме:

Rcoo — сн2 сн2-он

I ___ . I

RCOO—СН + ЗС2Н5ОН < >- 3RCOOC2H5 + сн—он

RCOO—СН2 СН2—ОН

Rcooc2H5 + н2о^=±:с2н5он + Rcooh

RCOOH + NaOH RCOONa + H20

После варки мыльный клей поступает на переработку.

Высаливание мыла. Высаливанием называется процесс обработки мыльного клея электролитами, в результате которого мыльный клей разделяется на две или три фракции.

Сущность процесса высаливания заключается в том, что сильные электролиты подавляюще действуют на диссоциацию мыла, уменьшая количество ионов за счет образования молекул, а также разрушают мыльный клей, выделяя из него (коагулируя) ассоциированные молекулы мыла.

RCOONa 4 > RCOO" + Na+

Выделяющееся при высаливании более концентрированное мыло всплывает; его называют ядром или ядровой фазой.

Если в мыльном клее содержалось мыла (в пересчете на жирные кислоты) 40—55%, то в ядре его содержится 60% и более. В оставшейся внизу фазе концентрация мыла уменьшается. Эта фаза называется подмыльным клеем.

С повышением концентрации электролитов количество мыла в ядровой фазе увеличивается, а в подмыльном клее уменьшается.

Полное высаливание мыльного клея происходит по достижении определенной для каждой жирной кислоты или смеси кислот концентрации электролитов; эта концентрация называется предельной. После высаливания мыльный клей представляет смесь, состоящую из ядра и раствора электролита (под — мыльный щелок).

Высаливание мыльного клея повышает концентрацию мыла, очищает его от белковых, красящих и механических примесей, позволяет извлечь из мыльного клея глицерин, образующийся при омылении нейтральных жиров.

Шлифование мыла. Чтобы получить особенно чистое и светлое мыло, его шлифуют, очищая мыльное ядро от избытка электролитов, темноокрашенных примесей, а также уменьшая в нем содержание мыл низкомолекулярных жирных кислот. В результате шлифования мыло приобретает однородность, более низкую вязкость и надлежащую пластичность.

Операция шлифования заключается в следующем: мыльное ядро смешивают с горячей водой и кипятят, переводя его в клеевое состояние. Затем отдельными порциями вводят электролиты (едкий натр, хлористый натрий и т. д.). Содержание едкой щелочи в мыле поддерживается в пределах 0,5—0,7%. После подачи каждой порции электролита мыльную массу интенсивно кипятят.

Затем производят частичное высаливание мыльной массы, с тем чтобы разделить ее на ядро и подмыльный клей, в который переходит избыток электролитов. Ядро приобретает новую кристаллическую структуру, обеспечивающую при охлаждении однородность и пластичность мыла. После шлифования мыло отстаивается, и мыльное ядро перекачивается в мылосборник для дальнейшей переработки.

Варка мыла. Независимо от метода изготовления (прямой или косвенный) мыло варят в аппаратуре периодического и непрерывного действия. При периодической варке мыла процесс осуществляется в мыловаренных котлах (емкостью от 40 до 200 м3). Наиболее распространены котлы емкостью

40—60 MS. Процесс варки мыла, особенно косвенным методом, длится иногда двое суток и более. При периодической варке мыла наблюдается большой расход пара, кроме того, используется ручной труд.

Между тем, сама реакция нейтрализации жирных кислот и омыления нейтральных жиров протекает достаточно быстро.

Советские специалисты и новаторы производства разработали несколько схем непрерывной варки мыла прямым методом. Длительность непрерывной варки мыла в 10 раз короче периодического процесса.

Применение непрерывных процессов варки и обработки мыла позволяет создавать комплексно-механизированные и автоматизированные предприятия.

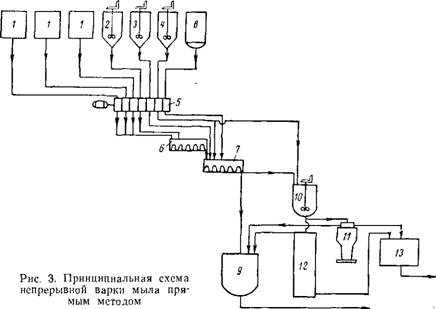

Принципиальная схема непрерывной варки мыла из расщепленных жиров прямым методом изображена на рис. 3.

Очищенные от примесей расщепленные жиры, синтетические жирные кислоты или другие жирозаменители из питательных баков 1 поступают в специальный автоматический насос-дозатор 5. В него же поступает раствор кальцинированной соды из мерника 2. Варочный аппарат состоит из двух секций б и 7.

|

|

Карбонатная масса из первой секции 6 переводится во вторую 7, где к ней из мерника 3 насосом 5 добавляется раствор едкого натра и производится каустическое доомыление жирных кислот и нейтрального жира. Если в производстве применяется соапсток, то из него получают косвенным методом в аппарате 8 Соапсточное ядро, которое добавляют в секцию 7 варочного аппарата, где оно смешивается с основной массой мыла, сваренного прямым методом. Готовое мыло непрерывно поступает в мылосборник 9 и направляется на дальнейшую обработку. Для получения более чистого мыла его подвергают частичному высаливанию в аппарате 10, куда из мерника 4 поступает раствор поваренной соли. Высаливание также ведется непрерывно, а разделение мыльного клея на ядро и подмыльный клей может быть произведено либо в центрифуге 11, либо в колонном аппарате 12. Ядро собирается в мылосборник 9, а подмыльный клей — в сборник 13, откуда он направляется на повторную переработку.

В настоящее время применяют несколько технологических схем и аппаратов для непрерывной варки мыла прямым методом.

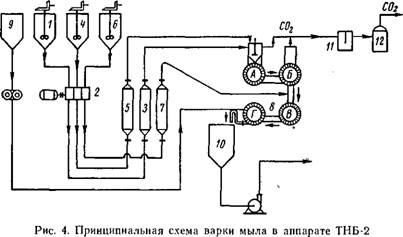

Одна из схем непрерывной варки мыла прямым методом разработана Б. Н. Тютюнниковым, П. В. Науменко и М. П. Беспятовым. Варка мыла производится на аппарате ТНБ-2; принципиальная схема варки мыла на аппарате ТНБ-2 представлена на рис. 4.

Приготовленная жировая смесь подогревается глухим паром в резервуаре 1 до температуры 85—90° С и автоматическим насосом-дозатором 2 подается в трубчатый подогреватель 3, в котором смесь нагревается глухим паром до 120—125° С. Аналогично из резервуара 4 тем же дозирующим насосом 2 в трубчатый подогреватель 5 подается раствор кальцинированной соды, который нагревается до 95° С.

Варочный аппарат (реактор) 8 состоит из трех цилиндров диаметром 0,9 м и длиной 3,0 м и четвертого цилиндра диаметром 0,9 м и длиной 3,98 м.

Расположенные горизонтально цилиндры последовательно соединены между собой, так что мыльная масса последовательно переходит из левого верхнего цилиндра А (рис.4) в правый верхний Б, затем в правый нижний В и, наконец, в левый нижний цилиндр Г. Все цилиндры аппарата имеют горизонтальные винтовые мешалки, вращающиеся со скоростью 50—60 об/мин, паровую рубашку для обогрева глухим паром

|

|

И дырчатые змеевики для подачи острого пара. Цилиндр А имеет смеситель с турбинной мешалкой (270 об/мин). Нагретая жировая смесь и раствор кальцинированной соды из подогревателей 3 и 5 поступают в смеситель цилиндра А. В смесителе начинается карбонатное омыление, которое продолжается в самом цилиндре А. Карбонатное омыление сопровождается сильным пенообразованием. Цилиндр А, кроме того, называется пеногасителем, так как в нем пена разрушается. Из цилиндра Л смесь поступает в цилиндр Б, где при помощи острого пара производится отгонка остатков углекислого газа. Углекислый газ из цилиндров А и Б через газосборники поступает в пено — ловушку 11 и конденсатор 12, откуда направляется в сборный газгольдер.

Освобожденная от углекислого газа масса направляется в цилиндр В, где к ней добавляется 38—40%-иый раствор каустической соды, поступающий из резервуара 6 через насос 2 И подогретый в подогревателе 7 до 95° С.

Раствор каустической соды подается через распылитель. Карбонатная масса с тонкодиспергированным в ней раствором каустической соды поступает в цилиндр В, где производится каустическое доомыление. Цилиндр Г служит также для проведения каустического доомыления, в то же время он является контрольным. Из последнего цилиндра Г сваренное мыло поступает через сифон в приемник-корректировщик 10, из которого насосом перекачивается для дальнейшей обработки. Иногда при варке мыла используется соапсточное ядро, которое поступает из сборника 9 и добавляется к мыльной массе в цилиндре Г.

Средняя продолжительность пребывания мыла в аппарате 30—40 мин. Производительность аппарата ТНБ-2 достигает 10—12 т мыла в час.

В 1966 г. в Советском Союзе работало 9 установок непрерывного производства хозяйственных мыл с применением аппарата ТНБ-2. Себестоимость 1 т мыла при этом была снижена на 3—3,8 руб.; производительность труда повысилась в 2—2,5 раза. Производство хозяйственных мыл на непрерывно действующем оборудовании с высокой степенью механизации дало возможность резко сократить производственные площади и в сжатые сроки увеличить мощность мыловаренных заводов.

Другая схема непрерывной прямой варки мыла разработана работниками московского завода «Новый мыловар» С. Ф. Байковым, К. В. Шевелевым, Л. А. Магницким. Мыло варится на установке БШМ с использованием для карбонатного омыления инжекционного смесителя.

Во ВНИИЖе разработаны методы непрерывного карбонатного омыления жировой смеси хозяйственных мыл под давлением и др.

Классификация и нормы качества мыл. Прежде чем перейти к описанию механической обработки мыла, необходимо ознакомиться с классификацией мыл, выпускаемых отечественными мыловаренными заводами, так как от механической обработки во многом зависит товарный вид мыла.

В зависимости от назначения мыла делятся на следующие основные группы:

1) хозяйственные, применяемые для стирки волокнистых материалов и мытья различных предметов;

2) туалетные, предназначенные для ухода за телом и волосами человека;

3) специальные (медицинское, для промышленности, сельского хозяйства и т. д.).

Все виды мыл в свою очередь различаются по консистенции и товарному виду.

В зависимости от состояния (какими они должны быть при обычной температуре) мыла делятся на: твердые, мягкие (мазе — и пастообразные), жидкие, порошкообразные.

По способу обработки можно выделить мыло подсушенное и неподсушенное, с механической обработкой и без нее.

В каждой группе мыла отличаются друг от друга содержанием жирных кислот. Так, хозяйственные мыла выпускаются с содержанием 40, 47, 60, 66, 70 и 72% жирных кислот.

Ниже приведен ассортимент хозяйственного мыла, выпускаемого отечественной промышленностью.

Твердое неподсушенное

|

Т 60% |

|

Г 47% |

Твердое подсушенное

Т

|

66-70% |

72%

|

Хозяйственное |

|

|

Мыло |

Мягкое мазеобразное (жидкое) 1

J |

40% 40% 60%

(специальное (хозяйственное (хозяйственное

Калиевое) I сорта) высшего сорта)

Порошкообразное

10% 25% 68-82%

Основным показателем качества мыла всех видов является содержание жирных кислот. Однако в производственных условиях трудно выдержать установленную норму содержания жирных кислот. Кроме того, при хранении большинство мыл усыхает и меняет свой вес. Чтобы гарантировать потребителю определенное качество мыла независимо от веса куска, в технические условия на все виды твердого кускового мыла введен показатель — качественное число.

Качественное число — это фактическое содержание жирных кислот в куске мыла в граммах, оно определяется по формуле:

К. ч. =——- Г,

100

Где в — фактический вес куска мыла, г; ж — содержание жирных кислот, %.

Пример: Определить качественное число куска 60%-ного хозяйственного мыла с номинальным весом 400 г,

400-60

К — 4-=-w=240 е-

Косвенным показателем качества мыла является его пенооб — разующая способность в воде жесткостью 5,5 мг-экв/л при температуре 45° С.

Пенообразующая способность определяется при встряхивании 100 мл 0,5%-ного водного раствора мыла в мерном цилиндре. Высота столба пены (пенообразующая способность) измеряется в мл.

Качество мыла регулируется техническими условиями.

К твердому хозяйственному мылу предъявляются следующие качественные требования: при температуре до 30° С мыло должно быть твердым на ощупь, нелипким, что иногда проявляется при избытке канифоли в жировой смеси. На поверхности мыла не должно быть выпота в виде маслянистых выделений, что свидетельствует о прогорклости мыла из-за введения в рецептуру большого количества ненасыщенных жирных кислот или неомыленного жира.

На поверхности мыла не должно быть также белого налета, образующегося из-за избытка соды или поваренной соли.

Цвет мыла зависит от цвета компонентов жировой смеси (шихты) и степени их очистки.

Цвет хозяйственного мыла колеблется от светло-желтого до коричневого. Хозяйственное мыло не должно иметь запаха продуктов разложения, органических веществ или прогоркших продуктов (гнилостного, окисленных масел), а также рыбного и другого.

Такой запах может появиться при варке мыла из плохо очищенных жиросодержащих отходов, а также если в мыле оставлено большое количество неомыленного жира.

Технические условия обычно ограничивают титр смеси жирных кислот, выделяемых из твердого мыла. Титр твердых хозяйственных мыл лежит в пределах 34,5—42° С. Снижение титра мыла ведет к его быстрой растворимости и истираемости. Повышение титра ухудшает растворимость мыл или требует повышения температуры воды для его растворения. Содержание свободной едкой щелочи к номинальному весу куска мыла не должно превышать 0,2%. Избыток едкой щелочи разрушает при стирке шерстяные и шелковые ткани.

Из этих же соображений содержание углекислой щелочи в твердых хозяйственных мылах не должно превышать 1%.

В жидком хозяйственном мыле I сорта и специальном калиевом разрешается содержание углекислой щелочи до 2,5—3%, так как в данном случае углекислая щелочь повышает подвижность жидкого мыла и облегчает его перекачку.

Содержание неомыляемых органических веществ и неомы- ленного жира во всех сортах хозяйственного мыла должно быть в пределах 2—6,25%.

Чем выше сорт мыла, тем меньше в нем должно быть неомыляемых веществ и жира, так как они снижают моющую способность мыла.

Если содержание неомыляемых веществ в мыле часто не зависит от мыловара, так как они вносятся с сырьем, то содержание неомыленного жира, который особенно вреден и вызывает прогорклость мыла, целиком зависит от тщательности ведения процесса варки.

Хозяйственные мыла раньше выпускали с различными наполнителями, нерастворимыми в воде (глинами и т. д.).

В настоящее время, поскольку наполнители являются балластом, ухудшающим качество мыла, количество их ограничивается в пределах 0,5—1%.

Механическая обработка мыла. Целью механической обработки сваренного мыла является его охлаждение, подсушивание, формование, резка на куски, маркировка (штамповка) и упаковка.

Техника механической обработки хозяйственного мыла непрерывно совершенствуется.

Раньше мыло охлаждали в холодильных формах в течение 5—20 суток, затем появились мылохолодильные машины, в которых мыло охлаждалось проточной водой за 2—3 ч.

В последние годы широкое распространение получил непрерывный метод охлаждения и сушки мыла за счет использования тепла перегрева. Метод основан на том, что нагретое до высокой температуры мыло непрерывно подается в камеру, находящуюся под вакуумом.

Вследствие уменьшения давления вода, содержащаяся в мыле, оказывается относительно перегретой, что приводит к испарению части ее и к охлаждению мыла до температуры кипения воды при принятом рабочем давлении в камере.

Если, например, при атмосферном давлении температура кипения воды равна 100° С, то при давлении 73 мм рт. ст.— температура кипения будет 45° С, а при 30 мм рт. ст.— 28° С.

При новом методе охлаждения и сушки в мыле, как правило, уменьшается количество влаги, и оно становится более концентрированным, обеспечивается более однородный состав (по содержанию жирных кислот) во всей массе мыла.

Вакуум-сушильные установки (ВСУ) отличаются простотой и экономичностью в работе. По данным на 1/1-66 г. количество ВСУ на отечественных мыловаренных заводах достигло 125 при средней производительности каждой 50 т/сут. хозяйственного мыла с содержанием жирных кислот 63—70%.

Мыльная стружка, выходящая из вакуум-сушильной камеры, поступает в две параллельно работающие шнековые машины (пелотезы).В шнековых машинах мыло спрессовывается в плотную массу, которая выдавливается через выходное отверстие (мундштук) прямоугольной формы в виде бесконечного бруска (мыльная штанга, мыльная колбаска).

Затем мыло поступает на машину для маркировки и резки.

На этой машине на брусок мыла накатывают четкий рисунок и надписи, которые по техническим условиям должны находиться на поверхности, и режут брусок на стандартные куски. Отрезанные куски отводятся транспортером на упаковочный стол.

Хозяйственное мыло упаковывают в дощатые ящики закрытого типа весом нетто не более 50 кг. На упаковочном столе ящики после заполнения мылом закрывают крышками. Для прочности ящик окантовывают металлической лентой или проволокой. На торец ящика наносят трафарет или наклеивают бумажную этикетку с напечатанными реквизитами. Мыло должно храниться в сухих закрытых помещениях. Ящики с мылом укладываются в штабели высотой не более 2 л с проходами между ними для циркуляции воздуха.

Виды мыла. На фабриках химической чистки и в прачечных применяют следующие виды мыла.

1. Хозяйственное мыло твердое выпускается по РТУ РСФСР 216—63 следующих сортов:

60%-ное, цвет от желтого до коричневого, качественное число 240±3%, допускается слабый запах нафтеновых кислот; номинальный вес куска 400 г;

70%-ное, цвет от желтого до темно-желтого, качественное число 240±2%; номинальный вес куска 340 г;

72%-ное, цвет от светло-желтого до желтого, качественное число 180±2%; номинальный вес куска 250 г.

2. Хозяйственное мыло жидкое выпускается по РТУ РСФСР 215—57 следующих сортов:

Специальное калиевое мыло, которое варят из натуральных растительных масел. Представляет собой мазеобразную однородную массу от светло-желтого до светло-коричневого цвета; содержание жирных кислот 40%;

Хозяйственное мыло высшего сорта представляет собой однородную мазеобразную массу от желтого до коричневого цвета; содержание жирных кислот 60%, неомыляемых органических веществ и неомыленного жира — 5,75 %;

Хозяйственное мыло 1 сорта представляет собой жидкую или мазеобразную массу от желтого до темно-коричневого цвета; содержание жирных кислот 40%, неомыляемых веществ и жира 6,25%, наполнителей нерастворимых в воде — 5%.

3. Мыло олеиновое текстильное получают по ГОСТ 8252—56 при нейтрализации щелочью непредельной олеиновой кислоты марок А и Б. Цвет мыла от желтого до светло-коричневого. Содержание жирных кислот, считая в том числе и неомыляемые органические вещества,— не менее 40%.

Упаковывают олеиновое мыло в деревянные бочки или стальные барабаны емкостью не более 250 кг хранить его следует в закрытых помещениях.

Олеиновое мыло применяют в операциях мокрой чистки и перекрашивания одежды, а также для смягчения засохших пятен жиров, масел и мазей.

4. Мыло калийное (зеленое), выпускаемое по РТУ Лат. ССР 606—64. Однородная мазеобразная масса от светло-желтого до темно-бурого цвета с зеленоватым оттенком. Его получают омылением растительных масел и технического животного жира раствором едкого калия. Мыло калийное расфасовывают в плотные деревянные бочки весом по 40—50 кг и стеклянные банки по 500 г. Хранить его рекомендуется в чистых сухих закрытых складских помещениях. Калийное мыло можно применять при удалении окислившихся пятен, а также для зачистки загрязненных изделий. Кроме того, оно входит в состав пятновывод — ных средств. Калийное мыло может повредить окраску изделия.

5. Порошкообразные мыла (стиральные порошки) согласно РТУ РСФСР 220—57 выпускаются двух сортов:

I сорт стирального порошка содержит жирных кислот и жирозаменителей 25%, щелочных электролитов (в пересчете на Na20) не более 23%, в том числе силиката натрия (в пересчете на сухой) не более 5,0%.

II сорт стирального порошка содержит жирных и других кислот не менее 10%, щелочных электролитов (в пересчете на Na20) не более 25%, в том числе силиката натрия (в пересчете на сухой) не более 5%.

Стиральные порошки обладают рядом преимуществ по сравнению с твердым хозяйственным мылом, а именно: они легче растворяются и легче дозируются, обладают лучшим моющим действием. Стиральный порошок должен быть сыпучим, сухим, иметь равномерный помол (средний радиус частиц 40—45 мк). Цвет порошка от белого до светло-серого и желтого. Порошок не должен иметь гигроскопических примесей: глицерина, хлористого натрия и др.

Существует два метода получения стиральных порошков:

А) распыление жидкой композиции в сушильной камере в струе горячего воздуха при помощи форсунки или вращающегося диска;

Б) кристаллизация, когда композицию распыляют в токе холодного воздуха. Порошок, получаемый таким образом, содержит 40%) и более влаги, но поскольку вода кристаллизационная и химически связана с содой, то она не влияет на сыпучесть порошка.

Стиральный порошок выпускают в одинарных пакетах из крафт-бумаги или в коробках с номинальном весом (нетто) 500 и 1000 г.

Недостатки мыла. Жировое мыло в течение веков благодаря своим высоким моющим свойствам и сравнительной простоте производства являлось почти единственным средством для стирки и ухода за телом.

Однако наряду с достоинствами мыло имеет ряд серьезных недостатков.

1. На производство мыла идет дефицитное пищевое сырье.

2. В жесткой воде мыло реагирует с солями жесткости, образуя кальциевые и магниевые мыла:

2RCOONa + Са(НС03)2 ———— ► (RCOO)2Ca + 2NaHC03

J——

2RCOONa + MgCl2 ———— >- (RCOO)2Mg + 2NaCl

—— 1——

Кальциевые и магниевые мыла не обладают моющим действием, они представляют собой сероватые липкие хлопья, оседающие на ткани в виде загрязнений. При этом ткань приобретает сероватый оттенок. Оседая на ткани, известковые мыла снижают также ее прочность, так как радикалы ненасыщенных жирных кислот при сушке тканей легко окисляются кислородом воздуха, а образующиеся при этом вещества перекисного характера обусловливают усиленное окисление целлюлозы.

Выстиранная мылом в жесткой воде ткань становится грубой, менее эластичной, поры ее забиваются, ухудшаются гигроскопичность и воздухопроницаемость, окраска становится более блеклой.

Исследования показали, что при стирке в жесткой воде (12 мг-экв/л) за счет реакции с солями жесткости теряется 24—30% мыла, расходуемого на стирку.

3. В водных растворах мыло гидролизуется, в результате чего появляется свободная едкая щелочь:

R СО ONa + Н20 < RCOONa + NaOH

При стирке хлопчатобумажных и льняных тканей рН моющего раствора составляет примерно 10—11, поэтому образование свободной едкой щелочи не оказывает вредного влияния. Однако при стирке тканей из шерстяных, шелковых и химических волокон образование свободной едкой щелочи при гидролизе мыла влияет на прочность этих волокон и их окраску.

4. Наилучшее моющее действие мыло проявляет при повышенной температуре (80—95°С). Однако при такой температуре нельзя стирать изделия из шерстяных, шелковых и химических волокон.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике