Холодные мастики на основе разжиженных битумов получают в результате обработки исходного битума (иногда пека) растворителем, после чего они приобретают достаточную подвижность и их применяют в холодном или слегка подогретом состоянии.

Для приготовления холодных мастик чаще всего применяют летучие растворители (разбавители, разжижители). После нанесения мастики они испаряются, а исходное вяжущее приобретает вязкость, близкую к первоначальной.

Летучие растворители делятся на легкие, средние и тяжелые.

К л е г к и м, не менее 50% которых отгоняются при температуре до 150°, относятся: сырой бензиновый дистилат, бензины авиационные и автомобильные, сырые и очищенные бензол и толуол и др.

К средним, не менее 50% которых отгоняются при температуре 150—200°, относятся: лигроин, лаковый керосин, уайт — спирит и др.

К тяжелым, не менее 50% которых отгоняются при температуре 200—270°С, относятся: керосин, зеленое масло, сольвент и др.

При изготовлении разжиженных битумов для гидроизоляционных мастик используют преимущественно легкие и средние летучие растворители. Если есть несколько растворителей, предпочтение отдается более легкому, так как его требуется меньше и он быстрее испаряется.

Применение тяжелых растворителей с большим удельным весом приводит к тому, что мастики в зимнее время очень загустевают и снижается скорость набора их прочности. Поэтому в зимних условиях для разжижения битумов чаще всего использу

ют уаит-спирит, ксилол и лак кукерсоль, а в летних — также соляровое и зеленое масла.

Уайт-спирит (ГОСТ 3134—52)—лаковый бензин — представляет собой смесь жидких углеводородов. Получают его прямой перегонкой нефти. Уайт-спирит начинает кипеть при высокой температуре, поэтому он менее опасен, чем другие растворители, в пожарном отношении. В воде уайт-спирит не растворяется, хорошо растворяет масла, жиры, воск, частично смолы. Стоимость одной тонны уайт-спирита — 53 руб.

Принимать, хранить и транспортировать уайт-спирит обязательно так же, как и бензин.

В качестве вяжущего для приготовления холодных мастик применяют сплав кровельных битумов марки БНК-2 и БНК-5 (ГОСТ 9548—60) или модифицированный битум марки БН-IV.

Наполнителем служит известь-пушонка (ГОСТ 9179—59), низкомарочный цемент, тонкомолотый песок, зола ТЭЦ или волокнистый материал — асбест 7-го сорта (ГОСТ 12871—67).

Влажность пылевидных наполнителей не должна превышать 3%, а асбеста — 5%. Через сито с ячейками 2—3 мм асбест должен проходить полностью.

Холодные битумные мастики марок МБК-Х-65 и МБК-Х-75 Имеют следующие составы, % по весу:

МБК-Х-65 МБК-Х-75

TOC o "1-3" h z Битумное вяжущее 60 57

Соляровое масло (керосин) 20 23

Волокнистый наполнитель 8 10

Пылевидный наполнитель 12 10

Часто употребляются мастики на соляровом масле (табл.4).

Таблица 4

|

Соляро |

|

|

Извести |

Вого |

|

Масла |

|

Асботер — мнта |

Соотношение составляющих холодных битумно-соляровых мастик

Составляющие, % по весу

|

МБС-Х-70 |

50—55 |

40 |

6 |

40 |

14 |

|

МБС-Х-85 |

60 |

33,5 |

8 |

31,5 |

27 |

|

МБС-Х-100 |

70 |

30 |

30 |

10 |

30 |

|

Марка мастики |

|

Температура размягчения битумного вяжущего, °С* |

|

Битума |

|

* Определяется по методу «кольцо и шар». |

|

Применяются также мастики на зеленом масле такого состава, % по весу: Битумное вяжущее 45—55 Зеленое масло 25—30 Известь гашеная (пушонка) 10—15 Олеиновая кислота 1 |

|

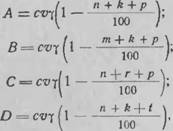

Чтобы определить количество составляющих для одного замеса можно пользоваться формулами:

|

|

(3) |

|

|

|

(6) |

Где А — вес битумного вяжущего для одного замеса, кг; В — вес растворителя, кг; С — вес волокнистого наполнителя, кг; D — вес пылевидного наполнителя, кг; T — содержание в мастике битумного вяжущего, %; п —содержание в мастике растворителя, %; р —содержание в мастике пылевидного наполнителя, %; с — коэффициент заполнения мастиковарочного котла,

Обычно составляет Q,67—0,75; V — емкость мастиковарочного котла, м3; У — удельный вес мастики, определяемый лабораторным путем, кг/м3;

K —содержание в мастике волокнистого наполнителя, %.

Для получения смешанного битумного вяжущего требуемой теплостойкости пользуются формулами (1) и (2).

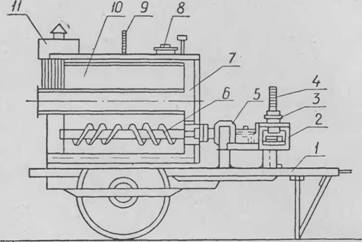

Приготовление мастик. Холодные битумные кровельные мастики следует готовить на механизированных установках (рис.4). Вначале готовят сплав битумов, как указывалось выше, и одновременно в другой емкости, оборудованной смесительным устройством, тщательно перемешивают соответствующее количество сухих наполнителей: асбеста, извести (или цемента) и растворителя (например, солярового масла или керосина).

После приготовления сплава битумов и доведения его температуры до 160—170°С в котел небольшими порциями, при непрерывном перемешивании, вводят подготовленную смесь всех остальных компонентов.

|

17 |

Если употребляют летучие растворители, которые имеют низкую температуру вспышки, битумное вяжущее и смесь растворителя с наполнителем готовят вышеуказанным способом, за исключением операции по смешиванию. В этом случае в котел сначала вводят растворитель с наполнителем, а затем, при непрерывно работающем смесителе, небольшой струей или небольшими порциями — битумное вяжущее.

2. 2814.

|

Рис. 4. Агрегат для перевозки и подачи мастики на крышу: 1 — одноосный автоприцеп 1—АПР-3 грузоподъемностью 3 г; 2 — электродвигатель 7 кет; 3—шестеренчатый насос НШ-50 или Д-151; 4 — вывод к подающему стояку; 5—редуктор; 6 — шнек; 7— жировая труба; В — горловина; 9 — термометр; 10—емк. 1,8 ж®; 11—бачок для горючего. |

Чтобы расплавленный битум не очень вспенивался и не переливался за борт котла (что может быть при повышенной влажности наполнителей — извести и асбеста), котел следует загружать не более чем на две трети объема. Перемешивать смесь следует до полного прекращения вспенивания и получения однородной массы.

Пригодность к употреблению холодных битумных мастик необходимо контролировать в лаборатории на заводе или на стройке. Образцы рубероида РМ-350 смазывают или склеивают мастикой толщиной 1 мм и выдерживают сутки, после чего- испытывают их.

Холодные битумные мастики должны отвечать всем требованиям (гидроизоляции, теплостойкости, гибкости, склеивающей способности, однородности и др.), предъявляемым по ГОСТу 2889—67 к горячим битумным кровельным мастикам соответствующих марок МБК-Г-65 и МБК-Г-75.

Благодаря тому, что битумное вяжущее, растворяясь в растворителе, образует высокодисперсную систему, холрдные битумные мастики имеют высокую адгезию к бетону, цементно- песчаным стяжкам, кирпичу, картону, гидроизоляционным рулонным материалам. Они обладают также хорошей пропитывающей способностью, что важно при усилении кровельного покрытия армирующими материалами.

Применение мастик. Перед употреблением мастики тщательно перемешивают, а при температуре воздуха ниже 5°С подогревают до 70°С. При нанесении холодных и горячих — мастик пользуются автогудронаторами и различными установками, из которых мастики подают на кровлю по гибкому шлангу и наносят форсунками слоем 0,5—1 мм. При этом форсунки держат на расстоянии 40—50 см от поверхности под углом 45—60°.

Хранят холодные битумные мастики в закрытой таре.

При небольших объемах работ и ручном нанесении — щеткой или гребком — мастику перевозят в бачках емкостью 25— 30 л на специально оборудованных мотороллерах, мототележках и электрокарах, ручными тележками на один, два или шесть бачков емкостью 25—30 л каждый. Для предохранения мастичных слоев от повреждения на колеса тележек надевают пневматические шины или резину.

Если мастику наносят механизированным способом, то ее доставляют в утепленных баках емкостью 250—300 л, имеющих в верхней части люк для заливки мастики, а на уровне днища — патрубок со шлангом для ее выпуска.

Холодные мастики на основе разжиженных битумов применяются для устройства безрулонных мастичных кровель и гидроизоляции, а также для приклеивания строительных материалов.

В процессе приготовления и нанесения холодных мастик необходимо соблюдать правила техники безопасности, предъявляемые при работе с битумом. В состав холодных мастик входят Растворители, поэтому следует соблюдать большую осторожность, особенно в закрытых зданиях. Помещения, где готовят или наносят мастики, должны быть оборудованы приточно-вы — тяжной вентиляцией. В них запрещается курить, а также выполнять электросварочные и другие работы, во время которых образуются искры.

Необходимо помнить, что пары большинства растворителей тяжелее воздуха и могут скопляться в углублениях и в некоторых агрегатах.

4. МАСТИКИ НА ОСНОВЕ ЭМУЛЬГИРОВАННЫХ БИТУМОВ[1]

При устройстве безрулонной гидроизоляции часто применяют битумные эмульсии, пасты и холодные мастики на их основе. Получение битумных эмульсионных материалов основывается на свойстве битумов переходить в воду в присутствии эмульгаторов в мелкодисперсное состояние.

: При эмульгировании битумов твердыми эмульгаторами, в основном известью или глиной, получают битумные пасты, а в результате эмульгирования битумов водными растворами орга нйчёских веществ (смол, органических кислот, аминов и пр.) — битумные эмульсии. При этом используют нефтебитумы БН-IIy, БН-Ш, БН-IIIy, имеющие температуру размягчения 45—60° и удовлетворяющие требованиям ГОСТа 1544—52.

В качестве твердых эмульгаторов используют известь 1-го сорта с наличием окиси кальция не менее 70% (ГОСТ 9179—59) и пластические глины, содержащие песчаные примеси не более 10%. Твердые эмульгаторы должны иметь такую тонкость помола ^40—85% частиц размером от 0,005 до 0,05 мм и 15— 60% — размером от 0,05 до 0,14 мм.

Для получения битумных эмульсий с использованием жидких эмульгаторов берут — концентраты сульфитно-спиртовой барды (ССБ) или сульфитно-дрожжевой бражки (СДБ) (МРТУ 13—04—35—66), литейные красители ЛКБЖ (жидкие) и ЛКБТ (твердые), отвечающие требованиям ГОСТов 8518—57 и 6632—53, а также едкий натрий (ГОСТ 2263—43).

Чаще всего при безрулонной гидроизоляции применяют битумные эмульсионные пасты следующих составов, % по весу:

Бит умно-известковая паста

TOC o "1-3" h z Нефтебитум БН-Ш 50

Гашеная известь 1-го сорта 12

Вода 38

Битумно-глиняная паста на эмульгаторах

Нефтебитум БН-Ш

Эмульгатор

Вода

Высокопластическая глина

50—55 8—10 42—35

|

Тяжелый суглинок 45—50 10—20 45—30 |

Пластическая глина

45—55 10—15 43—35

Битумно-известково-глиняная паста

Нефтебитум БН-Ш 50—55

Гашеная известь 2-го сорта 10—12 Глина пластическая 5—8

Вода 35—25

Состав битумно-известковых и битумно-глиняньгх паст зависит от объемного веса, который является важнейшей характеристикой эмульгатора (табл. 5).

В качестве жидкого эмульгатора для получения битумных эмульсий применяют раствор сульфитно-дрожжевой бражки (СДБ). Такие эмульсии получили название эмульбит. Для

|

Состав паст (на 100 кг выхода) в зависимости от объемного веса эмульгатора, кг

|

Топления водостойкости эмульбита в его состав вводят известковое молоко:

Битумные эмульсии, •/• по весу

Состав 1

Битумное вяжущее 56—57,5

Сульфитно-дрожжевая бражка

TOC o "1-3" h z (в пересчете на сухое вещество) 2,5—4

Вода 40

Состав 2

Битумное вяжущее 57,5 Сульфитно-дрожжевая бражка

(в пересчете на сухое вещество) 2,0

Едкий натрий 0,5

Вода 40

Coctsb 3

Нефтебитум БН-Ш 58 Сульфитно-дрожжевая бражка

(в пересчете на сухое вещество) 2,5—4 Известковое молоко

(состав по весу — гашеная известь: вода 1:1) 2,5—4

Вода 34—37

Характерная особенность эмульбита — универсальность применения и относительная простота изготовления. Его можно применять для безрулонной кровельной изоляции и пароизоля — ции, грунтовки под битумную мастику, для приготовления холодных битумных эмульсионных мастик как добавку к бетонам и растворам, чтобы уменьшить их водопроницаемость и др.

Положительное качество эмульбита в том, что его можно наносить на влажное бетонное основание и, кроме того, длительно хранить.

На основе битумных паст и битумных эмульсий, вводя в них наполнители, готовят гидроизоляционные мастики различных составов (табл. 6).

Составы гидроизоляционных мастик на основе эмульбита, •/• по весу

|

Известь- пушонка 1-го Сорта |

|

Цемент марки 400-500 |

|

Суглинок |

|

Эмульбит |

|

Вода |

Цемент — Асбест ная 7-го пыль сорта

TOC o "1-3" h z 40,0 24,0 24,0 — — — 12,0

36,3 — — 44,3 — — 19 4

31.3 — 50,0 — 18,7 60,0 — 17,1 — 8,5 — 14,4

86.4 — — — — 7,7 5,9

В качестве пылевидных наполнителей для мастик используют цементную пыль, молотые песок, известняк, шлак, золы ТЭЦ и др., а волокнистых наполнителей — коротковолнистую шлаковату, сечку стекловолокна, торфяную крошку и в основном асбест 6-го и 7-го сорта.

Гидроизоляционные мастики на основе битумно-известковой пасты, •/• по весу

Состав 1 Состав 2 Состав 3

Битумно-известковая паста 87—90 80 78

Пылевидный наполнитель — 10 8—10

Цемент — — 5—3

Волокнистый наполнитель 13—10 8 8 Вода (дополнительно к количеству

Воды в пасте) — 2 1

Расход твердого эмульгатора, его консистенция и составы битумных эмульсионных мастик на твердых эмульгаторах в соответствии с РСН-154-69 приведены в табл. 7, 8, 9.

В летнее время схватывание мастики на основе эмульбита происходит в течение 1 ч, а твердение — до 5 ч.

Холодные битумные мастики на основе эмульбита мало отличаются по своим физико-механическим свойствам от холодных асфальтовых (эмульсионных мастик), описанных в настоящей главе.

Приготовление битумных эмульсионных материалов включает: подготовку составляющих, приготовление битумных паст и битумных эмульсий и получение на их основе мастик смешиванием паст или эмульсии с наполнителем.

Битумные эмульсионные материалы получают механическим диспергированием (дроблением) битума в воде в присутствии эмульгаторов. Для получения эмульгированного битума можно применять растворомешалки серийного выпуска, оборудованные паровой рубашкой и с увеличенным числом оборотов лопастного вала до 90—150 об/мин.

Таблица 7

Расход твердого эмульгатора в зависимости от его активности

|

Расход на единицу эмульгируемого вяжущего вещества, % по весу |

|

Эмульгирующая способность по теплоте смачивания, Кал/г |

|

Активность (содержание CaO+MgO), % |

|

Эмульгатор |

TOC o "1-3" h z Суглинок 3—4 — 32

Известь 2-го сорта 4—6 40—70 32

Глина умеренной пластичности 3—5 — 16—10

Глина пластичная 5—10 — 10—6

Известь 1-го сорта 5—10 70 и более 8

Глина высокопластичная Более 10 — 6—3

Примечания: 1. Классификация эмульгирующей способности относится ко всем видам природных глин за исключением каолинов.

2 Расход суглинка и извести установлен из расчета, что твердый эмульгатор будет служить одновременно и пылевидным наполнителем.

Таблица 8

|

Эмульгатор |

Консистенция шихты твердого эмульгатора в зависимости от его активности

|

Соотношение составляющих по весу в сухом состоянии |

Объемней |

||

|

Вес смеси, |

|||

|

Эмульга |

Асбест |

Г/см3 |

|

|

Тор |

7-го сорта |

Вода |

|

Суглинок |

2 |

1 |

1,5 |

1,75 |

|

Известь 2-го сорта |

2 |

1 |

1,5 |

1,75 |

|

Глина умеренной пластичности |

1 |

1,6^-1 |

1 |

1,65 |

|

Глина пластичная |

1 |

2,74-1,6 |

1,5 |

1,55 |

|

Известь 1-го сорта |

1 |

2 |

2 |

1,45 |

|

Глина высокопластичная |

1 |

4-т-З |

3 |

1,45 |

|

Таблица 9 Составы битумных эмульсионных мастик на твердых эмульгаторах

|

Битум 50 50 50 50 Смесь эмульгатора с асбестом 7-го сорта (в пересчете на сухое вещество) 24 13—16 11:13 6:10 Пылевидный заполнитель — 11—8 13:11 18:14 Вода 26 26 26 26

|

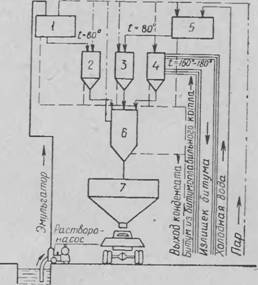

Рис. 5. Технологическая схема приготовления эмульсионных Паст на битумной основе: 1 — подогреватель эмульгатора; 2 — дозатор эмульгатора; 3 — дозатор воды; 4 — дозатор битума; 5 — бойлер; 6—смеситель; 7 — бункер для готовой продукции. |

Подготовка составляющих. Битум плавят в битумоварочном котле, обезвоживают и подогревают до 160—170°. Очищают его фильтром с диаметром отверстий 3 мм, установленным на всасывающей трубе насоса, который перекачивает битум из биту — моварочного котла в дозатор. Эмульгатор и воду тоже подогревают.

Приготовление битумной пасты. Твердый эмульгатор (рис. 5) очищают от мусора и посторонних включений, затворяют водой и выдерживают 1—2 суток в творильной яме для лучшего набухания активных частиц и окончательного гашения частиц извести.

Перед употреблением твердый эмульгатор в отдельной посудине разводят водой до необходимого объемного веса. Затем эмульгатор (известковое или глиняное тесто) перекачивают растворонасосом в смеситель с обогревом, где он нагревается до температуры 80—90°С. Отсюда эмульгатор самотеком попадает в дозатор. Из дозатора в количестве, необходимом на полный замес, он подается в пастосмеситель и там перемешивается. В это же время заполняются дозаторы битума и воды.

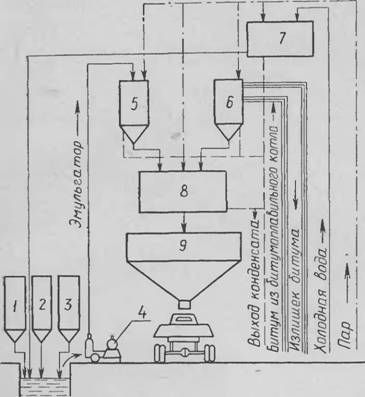

Рис. 6. Установка по приготовлению битумных эмульсионных паст:

/ — растворомешалка; 2—вытяжной вентилятор; 3 — дозаторы; 4— бункер для — вспученного перлита; 5 — подограватель-смеситель для эмульгатора; 6 — вентилятор — (верхний) для транспортирования перлита; 7 — трубопроводы для подачн вспученного перлита; 8 — бойлер для воды; 9 — трубопровод для воды и пара; 10 — бункер для TOTOBdfl продукции; // — загрузочный бункер для перлита; 12—вентилятор (нижний) для подачи перлита; 13 — пандус; 14 — растворонасос; 15 — емкость для

Эмульгатора.

Затем в смеситель при постоянном перемешивании вводят поочередно небольшими порциями по 2—3 л горячий битум и воду. Перемешивание эмульгатора, битума и воды продолжают до тех пор, пока смесь не станет матовой и вполне однородной, без комков и нитей битума. При хорошо налаженном процессе и скорости вращения лопастного вала не менее 60 об/мин воду и битум можно подавать в смеситель одновременно и непрерывно.

Комплексная механизация всего процесса приготовления битумной пасты может быть осуществлена при использовании, пастосмесительной установки.

/Заслуживает также внимания установка (рис. 6), характерной особенностью которой является перемешивание эмульгатора рабочей консистенции сжатым воздухом.

Приготовленную пасту можно хранить в течение продолжительного времени. Чтобы ее свойства не изменялись, необходимо предупредить испарение из нее влаги. Для этого пасту заливают водой слоем 20—30 мм. При хранении пасты нельзя допускать ее замерзания.

Готовая битумная паста используется для приготовления холодных мастик.

Приготовление битумных эмульсий с применением жидкого эмульгатора. Сухую сульфитно-спиртовую барду (ССБ) или сульфитно-дрожжевую бражку (СДБ), или их концентраты растворяют водой до получения объемного веса раствора 1,25 г/см3. Отдельно готовят известковое молоко, затворяя гашеную известь водой в соотношении 1:1. Затем в раствор ССБ или СДБ добавляют в количестве 55—90% по весу известковое молоко и тщательно перемешивают с раствором. После этого эмульгатор готов к употреблению и его подают растворонасосом в емкость, где подогревают до 80—90°С.

Для приготовления битумной эмульсии (эмульбита) жидкий эмульгатор (рис. 7) в количестве, небходимом на весь замес, через дозатор подается в мешалку. Затем при непрерывной работе смесителя вводят расплавленный — с температурой 60— 90°С — битум (10—15% от общего его веса в составе эмульсии). Через 3—4 мин после подачи первой дозы битума (без остановки привода) в течение 5 мин в смеситель заливают остальной битум с той же температурой. Спустя 3—4 мин после этого (также без остановки смесителя) в него вливают горячую (40— 60°С) воду, которая растворяет образовавшуюся вязкую массу до нужной сметанообразной консистенции. Смеситель останавливают и готовую битумную эмульсию (эмульбит) сливают в тару.

Мастику готовят, как правило, на строительной площадке, смешивая в мешалках периодического действия битумную пасту или эмульсию с наполнителем.

Если наполнителя много, то это вызывает расслоение мастики даже за сравнительно короткий период времени, поэтому мастику после приготовления надо сразу же использовать. Для этого установки приготовления битумных эмульсионных мастик имеют и приспособления подачи их к месту применения.

При изготовлении мастик пасту или эмульсию, а также воду и подготовленный наполнитель отвешивают и отмеривают в количестве, необходимом для одного замеса. Сначала «паста или эмульсия тщательно размешивается в мешалке с водой, а затем, при постоянном перемешивании, небольшими порциями добав-

|

Рис. 7. Технологическая схема приготовления битумных эмульсий: I, 2, 3 — емкость для жидких эмульгаторов; 4 — растворонасос; 5 — дозатор эмульгатора; 6 — дозатор битума; 7—бойлер; 8 — смеситель; 9— бункер для готовой продукции. |

Ляют наполнитель. Перемешивание продолжают до получения полностью однородной смеси. Средняя продолжительность всего цикла 10 мин.

Основные свойства битумных эмульсий, паст, а также мастик на их основе. Холодные битумные эмульсионные мастики имеют большие преимущества по сравнению с горячими. Применение эмульсионных материалов дает возможность осуществить комплексную механизацию всего производственного процесса, сократить затраты труда и улучшить условия производства кровельных и гидроизоляционных работ. Битумные эмульсионные материалы легко разбавляются водой, их можно наносить на влажную поверхность; применение их технологично безопасно.

По внешнему виду эмульсионные пасты — однородная жидкость консистенции густой сметаны, без заметных на глаз комков и нитей вяжущего. Битумные эмульсии — маслоподобные массы темно-коричневого цвета. Битумные мастики на основе паст и эмульсий — вязкие кашицеподобные массы темно-серого цвета, хорошо разбавляются водой.

Механическая прочность покрытий из битумных эмульсионных мастик достаточно пысокая, особенно у мастик, в которых наполнитель цемент или цементная пыль. Адгезия мастик к изолируемой поверхности хорошая (табл. 10).

Атмосферостойкость эмульсионных битумных мастик выше,, чем у чистых битумных материалов, так как слой минерального порошка (эмульгатор и наполнитель) защищает частицы битума от воздействия кислорода и ультрафиолетового излучения. Из холодных битумных эмульсионных мастик в Днепродзержинске и других городах сооружены тысячи квадратных метров безрулонных кровель. В течение двух лет эксплуатации они находились в хорошем состоянии. Однако при более длительном сроке службы такие кровли иногда выходили из строя.

Исследования показывают, что долговечность покрытий на основе эмульгированных битумов повышается при введении в состав мастик полимерных добавок.

В Румынской Народной Республике для изоляции бетонных крыш применены филлербитумная суспензия и мастика типа челокит.

Филлербитумную суспензию изготовляют на основе окисленного битума, соответствующего маркам БН-П—БН-Ш. В качестве эмульгатора применяют известковое тесто.

Известковое тесто изготовляют из маломагнезиальной извести, содержащей не менее 80% СаО. Гашение извести производят в цилиндрической известегасилке.

Состав филлербитумной суспензии, % по весу

Нефтяной битум

Известковое тесто с 40%-ным содержанием

Гидроокиси кальция

Вода

Процесс изготовления филлербитумной суспензии предусматривает введение в смеситель с известковым тестом горячего битума, подогретого с помощью пара до температуры 80—150°С. Известь перед употреблением выдерживают в творильных ямах в течение двух недель.

Особенностью мастики челокит является применение целлюлозы как армирующего материала взамен асбеста.

|

Основные свойства эмульсионных битумных Материалов

|

Состав мастики челокит, °/о по весу

Нефтяной битум

Известковое тесто с 37—40% гидроокиси кальция 12—14

Целлюлоза Вода

Для приготовления челокита применяют целлюлозу (с длиной волокон 1,0—1,5 мм), из которой готовят целлюлозную пасту. В составе пасты воды 90% и целлюлозы 10%, причем оба эти компонента перемешивают в смесителе до получения однородного вещества. На том же смесителе возможно изготовление филлербитума по описанной выше технологии.

Челокит получают в результате тщательного перемешивания целлюлозной пасты и филлербитумной суспензии в смесительном агрегате. В филлербитумную суспензию вводят целлюлозную пасту в количестве 25% от общего объема. Филлербитумна» суспензия и мастика челокит могут храниться длительное время под слоем воды 5 см. Наносят челокит на бетонное основание кровельных панелей слоем около 3 мм, но уже без армирующего слоя. Филлербитумная суспензия и мастика челокит отличаются хорошим сцеплением с бетонным основанием, атмосферо- и водостойкостью. Стоимость устройства 1 м2 кровли из челокита составляет всего 0,3 рубля.

Применение битумных эмульсионных материалов. Битумные пасты, эмульсии и мастики применяются: для гидро — и паронзо — ляции кровель; для гидроизоляции бассейнов, резервуаров, фундаментов, стен подвалов, перекрытий, балконов, санузлов и помещений с повышенной влажностью; для гидроизоляции подземных сооружений; для гидроизоляции деформационных швов, стыков и сопряжений; для получения растворов и бетонов с повышенной водопроницаемостью.

Применяя эмульсионные материалы — пасты, эмульсии и мастики, следует учитывать их особенности:

1) Эмульсионные материалы приобретают гидроизоляционные свойства только после полного высыхания. Если мастика не высохла, то вода может проникать между частицами битума if покрытие набухает и размывается. Чтобы свеженанесенная мастика не размывалась, в ее состав вводят кремнийорганические вещества — 30%, ГКЖ-Ю или ГКЖ-П в количестве 0,5—1% от веса мастики.

Для защиты от повреждений гидроизоляцию из эмульсионных материалов необходимо покрывать штукатуркой или стяжкой.

2) Не допускается применять мастику при температуре ниже

5°С.

3) Поверхность, которая огрунтована эмульсией, разбавленной водой, покрывается мастикой спустя 1—2 ч после грунтовки.

4) Гидроизоляционный ковер резервуаров, бассейнов и других емкостей для воды следует защищать штукатуркой из це — ментно-песчаного раствора по металлической сетке или наносить многослойное покрытие по методу НИИСПа во избежание прямого контакта мастики с водой.

Метод НИИСПа заключается в последовательном нанесении на изолируемую поверхность 5 слоев эмульсии с введением в нее цемента: в первый слой—10%, во второй — 25%, в третий—50%, в четвертый — 75%, в пятый —75%. Такая штукатурка очень прочно, без отслоений, держится на изолируемой поверхности.

Основные положения по проектированию и устройству мастичной гидроизоляции и кровли на основе битумных эмульсионных и битумно-полимерных материалов изложены в разработанных НИИСПом и утвержденных Госстроем УССР «Указаниях по проектированию и устройству гидроизоляции и кровли на основе безрулонных гидроизоляционных материалов (РСН 154—69)».

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике