При изготовлении полимерцементных составов как вяжущее применяют смесь водной дисперсии полимера с цементом. Такое комплексное вяжущее обеспечивает высокую прочность покрытия, повышает его физико-химические свойства.

Исследования показали, что для устройства покрытий полов из полимерцементных составов наиболее перспективны поли — винилацетатная эмульсия и дивинилстирольный латекс СКС-65.

Исходные материалы. Полимеры. Для полимерцементных полов применяют пластифицированную поливинилацетатную эмульсию (ГОСТ 10002—62) и дивинилстирольный латекс СКС-65, который должен соответствовать требованиям ТУ 217-59. Дивинилстирольный латекс СКС-65 — продукт глубокой полимеризации дивинила и стирола в водной эмульсии, взятых в соотношении 35 и 65 вес. ч. Содержание сухого остатка в латексе — не ниже 45%.

Латекс СКС-65 при замораживании портится, поэтому его надо хранить в отапливаемых помещениях при температуре не ниже +10°С. Транспортировать латекс в зимнее время разрешается только в утепленной таре. В дивинилстирольный латекс СКС-65, который выпускается химической промышленностью, надо добавлять (прежде чем вводить его в цементный раствор) стабилизатор и смесь тщательно перемешивать.

Стабилизировать латекс необходимо, потому что заводской латекс при смешивании с цементом свертывается, то есть коагулирует.

В качестве стабилизатора рекомендуется следующий состав, вес. ч.:

Казеин кислотный 10

Аммиак водный, 25°/о-ный 10

Концентрат ОП-7 10

Вода 40

Казеин кислотный, применяемый для приготовления стабилизатора, должен быть проверен на щелочную реакцию, для чего в чистую пробирку насыпают небольшое количество сухого казеина, добавляют дистиллированную воду и смесь взбалтывают.

После прибавления 2—3 капель фенолфталеина водный раствор не должен окрашиваться в красный цвет. Окрашивание водного раствора в красный цвет указывает на щелочную реакцию, характерную для известково-казеинового клея. Применять как стабилизатор известково-казеиновый клей вместо кислотного казеина не допускается.

Стабилизатор готовят так: в железный бак с мешалкой загружают водный аммиак с водой и подогревают раствор до 60°С. Затем туда же добавляют казеин и при температуре 70— 80СС смесь перемешивают до получения однородного клея. В приготовленный клей добавляют концентрат ОП-7 и снова перемешивают.

Стабилизатор надо хранить в закрытой деревянной, железной или стеклянной таре. Срок хранения стабилизатора — 1 ме сяц. Стабилизация- латекса заключается в смешивании стабилизатора и латекса.

Стабилизованный латекс тотчас же можно использовать.

Количество стабилизатора подбирают опытным путем, определив предварительно стабильность латекса. Для этого его разбавляют водой до 20%-ной концентрации и тщательно перемешивают со стабилизатором. Затем 100 г цемента и необходимое по рецептуре количество стабилизированного латекса перемешивают в фарфоровой ступке, причем наблюдают, нет ли коагуляции. При коагуляции латекса смесь комкуется и становится густой, а вода отделяется. В этом случае процесс повторяют, увеличивая количество вводимого стабилизатора до тех пор, пока не будет получена однородная некоагулирующая смесь. Обычно для стабилизации латекса требуется 5—10% стабилизатора к весу полимера (в пересчете на сухое вещество).

Готовя состав для верхнего лицевого слоя покрытия, к по — ливинилацетатной эмульсии добавляют мочевнно-формальдегид — ную смолу MB (ВТУ 107—52), полученную конденсацией формальдегида с мочевиной.

Хранить смолу надо в таких же условиях, как и поливинилацетатную эмульсию.

Цементы. Применяемый в полимерцементных составах цемент должен иметь марку не ниже 400. Обычно используется портланд-цемент.

Для высококачественных цветных покрытий пола применяют белый или цветной портланд-цемент. В отдельных случаях можно использовать ii глиноземистый цемент.

Портланд-цемент имеет следующий состав (в%): клинкер — не менее 80, молотые добавки — не более 15, гипс — не более 2,5.

Активная минеральная добавка, вводимая в клинкер в количестве не более 15%, и сульфитно-дрожжевая бражка добавляемая в количестве 0,1—0,25% (в пересчете на сухое вещество), не мешают использовать цемент в полимерцементных составах.

Заполнители. Для стяжки нз полимерцементных растворов применяют строительный песок, а также дробленые горные породы.

Для приготовления полимерцементных мастичных составов используют молотые песок, горные породы, известняк, кирпич и другие заполнители из местных материалов с пределом прочности не менее 600 кг! см2-. Молотый заполнитель должен давать остаток не более 2% на сите № 02.

Пигменты Чтобы получить цветные полимерцементные составы, используют только щелочестойкие пигменты: железный сурик, редоксайд, окись хрома, ультрамарин, лак рубиновый, ганзу лимонную, сажу и т. д.

Чтобы покрытия были ярче и легче было снимать пыль, их покрывают пентафталевым лаком № 170 (ТУ МХП 1308—45) или масляно-смоляным лаком № 4С (ГОСТ 5470—50).

Составы и их приготовление. Полимерцементные полы в сравнении с поливинилацетатными, в состав которых не входит цемент, в свежеуложенном состоянии и в процессе эксплуатации более водостойки, гигиеничны и износостойки.

Для темных мастичных составов применяется обычный серый цемент, а для светлых тонов — белый.

Мастичные составы для устройства полимерцементных полов (табл. 45) делятся на составы для подготовки основания и отделочные.

Грунтовочный состав применяется для улучшения сцепления шпаклевочного слоя с основанием, его вязкость должна составлять 40—45 сек по вискозиметру ВЗ-4. Кроме приведенных в табл. 49, для грунтовки можно применять состав, в который входят, вес. ч.:

Поливинплацетатная эмульсия 1

Портланд-цемент 0,8

Вода До необходимой консистенции

Средний расход грунтовочного состава на 1 м2 покрытия — 100 г.

При устройстве полимерцементных полов, особенно по старому бетонному основанию, небольшие выбоины, трещины, раковины и углубления заделывают составами для стяжки (табл. 45) или подмазочной пастой. Паста имеет небольшую усадку и после высыхания не дает трещин.

Состав подмазочной пасты, вес. ч. Поливинплацетатная эмульсия 1

Портланд-цемент 0,5

Наполнитель 3,0

Вода До необходимой консистенции

Подмазочная паста такого состава хорошо ложится на поверхность.

Чтобы предупредить усадочные явления и предотвратить образование трещин при заделке раковин и впадин глубиной более

|

Полимерцементные мастичные составы, вес. ч.

|

|

1 1 |

1 1 |

1 1 |

— |

|

— 0,8 |

— 0,4 |

— 0,6 |

1 |

|

0,8 |

0,4 Fi к |

0,6 — 1 |

— |

|

2 2 |

U и |

2 2 — |

_ |

|

0,1— 0,1— |

— — |

0,1— 0,1 — |

— |

|

—0,2 —0,2 |

—0,2 —0,2 |

||

|

— 0,01 |

— 0,01 |

— 0,01 |

— |

|

— 0,015 |

— 0,015 |

_ _____ _____ |

_ |

|

0,02— — |

0,01— — |

0,01— — |

— |

|

—0,04 |

-0,02 |

-0,02 |

|

|

В количе |

В количе |

В количе — 5 |

5 |

|

Стве, при |

Стве, при |

Стве, при |

|

|

Котором |

Котором |

Котором |

|

|

Смесь при |

Смесь при |

Смесь при |

|

|

Обретает |

Обретает |

Обретает |

|

|

Вязкость |

Подвиж |

Вязкость |

|

|

100—150 сек |

Ность 125— |

100—150 сек |

|

|

По ВЗ-4 |

135 мм на |

По ВЗ-4 |

|

|

Встряхи |

|||

|

Вающем |

|||

|

Столике или |

|||

|

5—6 см по |

|||

|

Конусу |

|||

|

Строй- |

|||

|

ЦНИЛа |

|

* Хлористый кальций и аммоний двухромовокислый в поливинилацетатную эмульсию вводят в виде 20%-ных водных растворов. ** Количество стабилизатора подбирается согласно приведенным ранее рекомендациям. |

20 мм, в подмазочную пасту добавляют мелкий щебень крупностью 5—10 мм в количестве 35—40% от объема пасты.

Расход подмазочной пасты зависит от состояния поверхности основания (в среднем — 500 г на 1 м2 покрытия). После грунтовки основания его шпаклюют шпаклевочным составом.

|

Портланд-цемент Поливинилацетатная Эмульсия Латекс СКС-65 Песок речной Каменная мука Пигмент минеральный Хлористый кальций * Аммоний двухромо- Вокислый * Раствор стабилизатора** Вода |

Наиболее удобоукладываемой бывает шпаклевка жидко-пластичной консистенции, хорошо растекающаяся по поверхности при нанесении ее пистолетом-распылителем. Большая прочность полимерцементных покрытий достигается при нанесении двух слоев шпаклевки.

Кроме приведенных в табл. 45 шпаклевок, можно применять шпаклевку следующего состава, вес. ч.:

|

Поливинилацетатная эмульсия Пор сланд-цемент Наполнитель |

1 1

|

Пигмент Вода |

З’

0,3

До необходимой консистенции

При толщине шпаклевочного слоя 2,5 мм расход материалов на 1 м2 покрытия пола составляет примерно, кг:

Поливинилацетатная эмульсия

Портланд-цемент

Песок

Пигмент

Вода

0,9 0,9 2,7 "0,27

До необходимой консистенции

Таблица 46

Мастики для лицевых окрасочных слоев пола в помещениях различного назначения

Состав смесей [5], вес. ч.

|

Пигменты |

|

Портландцемент |

|

Цвет и тон покрытия пола |

|

Помещения |

Се

О О Ь X

К >1

|

° сэ |

|

СГ)Е |

Ч и

Кухни и коридоры ЖИЛЫХ Домов

Санитарные узлы

Площадки

Лестничных

Клеток

Подсобные помещения промышленных зданий при хорошем естественном освещении То же при слабом освещении

В цехах промышленных зданий

Коричнево — красный

Темно-серый, 1,0 темно-корич — 1,0 невый Коричнево — желтый

Коричнево — красный

Коричнево — желтый

|

10 |

|

0,5 0,4 — — 0,3 |

|

1,0 1,0 |

|

0,35 — |

|

1,0 1.0 |

|

0,5 0,4 |

Темно-серый, темно-коричневый

|

0,35 — 0,2 0,25 0,2 |

|

0,25 0,3 0,2 0,2 |

|

0,4 0,2 |

0,05 0,1

|

1,0 — 0,3 0,2 0,25 0,2 |

0,25 0,25

0,2 —

0,25 0,05 — 0,2 0,3 0,1 0,4 —

От подбора состава для лицевого слоя в основном зависит цвет покрытия пола (табл. 46). Эти составы подбирают опытным путем согласно требованиям проекта.

Приготовление мастичных полимерцементных составов. По — лимерцементные составы готовят, смешивая стабилизованный латекс или поливинилацетатную эмульсию с цементом, заполнителем и пигментом или с готовой сухой смесью из этих компонентов. Воду добавляют до получения раствора. Мастичные и шпаклевочные составы должны иметь вязкость 100—150 сек по вискозиметру ВЗ-4.

Необходимо помнить, что воду для затворення первоначально вводят в латекс или эмульсию, после чего добавляют песок и цемент. Добавлять воду в приготовленную полимерцементную смесь для" увеличения подвижности не рекомендуется.

Высокая индустриализация работ по устройству полимерцементных покрытий полов достигается при централизованном изготовлении сухой смеси из цемента, заполнителя и пигмента. В этом случае на строительный объект поступает два компонента: стабилизованный латекс и сухая смесь. Их смешивают в требуемой пропорции, получая полимерцементные составы для покрытия пола.

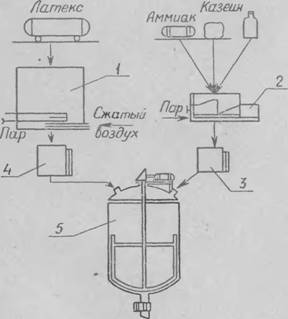

Эти составы готовят в специальном цехе, состоящем из двух отделений — подготовки латекса и приготовления сухих смесей (рис. 27).

Синтетический латекс поступает на завод в железнодорожных цистернах и перекачивается в емкость /, где хранится при температуре от +10 до +20°С. Для поддержания плюсовой температуры в холодное время года емкость снабжена паровым обогревом и барботером сжатого воздуха.

Стабилизатор приготовляют в смесителе 2, снабженном паровым обогревом. В смеситель подают водный аммиак, казеин, воду и другие компоненты, необходимые для приготовления стабилизатора (вещество ОП-7, антивспениватель и т. п.). Их смешивают при температуре 80°С. Полученный стабилизатор (состав которого указан выше) охлаждают и сливают в промежуточную емкость — мерник 3.

Латекс, дозируемый объемным мерннком 4, и раствор стабилизатора поступают в вертикальный смеситель 5, где их тщательно перемешивают. Из смесителя стабилизованный латекс дозируется весовым методом в бидоны 6 или бочки, установленные на весы 7.

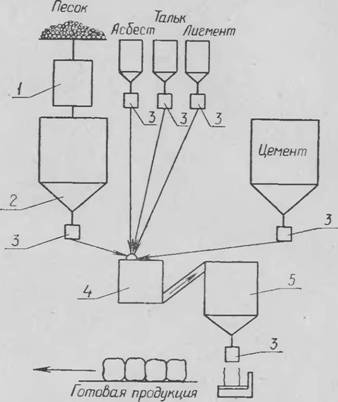

Отделение сухих смесей показано на рис. 28. Песок или каменная крупка поступает со склада в мельницу 1, а затем в бункер 2. Все исходные компоненты сухой смеси — молотый песок, асбестовая пыль, тальк, пигмент и цемент — поступают из

Соответствующих бункеров через дозаторы 3 в смеситель непре — ывного действия 4, а из последнего — в промежуточный бункер 5 и далее на расфасовку.

Оборудование цеха можно также использовать для приготовления и других составов для мастичных покрытий полов, в частности, поливинилацетатных.

Устройство полимерцементного мастичного покрытия. При устройстве полимерцементного мастичного покрытия выровненное и очищенное бетонное основание грунтуют (см. табл. 45) с помощью пистолета-распылителя 0-45 или пистолета с выходным отверстием 2,5—3 мм. Затем через 1—3 ч на эту поверхность наносят шпаклевочный полимерцементный состав (см. табл. 45).

|

Рис. 27. Схема отделения подготовки латекса. 157 |

Для получения равномерного шпаклевочного покрытия целесообразно использовать специальные распылители и фор-

|

0/7-7

|

|

Рис. 28. Схема отделения сухих смесей. |

Сунки с диаметром сопла 6—12 мм, а также установку для нанесения жидкой шпаклевки С-562.

Полимерцементный шпаклевочный состав подают из краско- нагнетательных бачков. Можно использовать малогабаритные пневматические бачки, например, тип& 0-20, но бачки удобнее большого размера.

Чтобы предотвратить расслоение полимерцементной смеси,, к бачкам приспосабливают механическую мешалку или производят барботаж (перемешивание) смеси сжатым воздухом.

После отвердения шпаклевочного слоя (примерно через 12— 24 ч) его поверхность шлифуют машиной типа OJ1-132 или 0-7. После шлифовки поверхность очищают и наносят лицевой слой. При этом используют то же оборудование, что и для нанесения шпаклевочного слоя.

Полимерцементные составы для чистого пола на латексе СКС-65 наносят в один прием толщиной до 3 мм.

Чтобы предотвратить растрескивание, полимерцементные со — тавы ia поливинилацетатной эмульсии наносят в один прием толщиной до 1 мм. Если требуется более толстое покрытие, состав наносят 2—3 раза.

На 1 м2 пола расходуется по 3—4 л шпаклевочного и поли — мерцементного составов.

Если неровности бетонного основания нельзя устранить шпаклеванием, то предварительно устраивают подготовительный слой — полимерцементную стяжку (см. табл. 45). Шпаклевочный состав наносят на поверхность через 1—2 суток после стяжки.

Чтобы покрытие пола было особенно эластичным, в поливинилацетатную эмульсию для окрасочного слоя добавляют моче — вино-формальдегидную смолу в количестве 20—25% от веса эмульсии ПВА. В качестве кислого катализатора для отвердения карбамидных смол применяется техническая соляная кислота в количестве 1,0—2,0% или техническая ортофосфорная кислота в количестве 1,5—3% от веса смолы. Отвердителем служит 10—20%-ный водный раствор этих кислот.

Отвердитель надо вводить в готовый окрасочный полимер- цементный состав непосредственно перед его нанесением, энергично и непрерывно перемешивая.

Расход окрасочного состава на 1 м2 лицевого слоя покрытия— 1,1—1,2 кг (при двукратном нанесении).

Верхний лицевой слой образует твердую и плотную пленку, однако в ней есть мельчайшие поры, которые задерживают пыль и грязь. Чтобы заполнить такие поры, полимерцементные полы перед сдачей в эксплуатацию покрывают восковыми мастиками (табл. 47).

Таблица 47

Составы восковых мастик для натирки полимерцементных полов, вес. ч.

|

Составляющие |

№ состава |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Воск |

I |

I |

I |

1 |

3 |

|

|

Парафин |

1 |

1 |

2 |

1 |

||

|

Стеарин |

2 |

— |

_ |

_ |

_ |

1 |

|

Церезин |

— |

_ |

_ |

1 |

3 |

|

|

Олифа |

— |

1 |

_ |

_ |

_ |

|

|

Канифоль |

0,25 |

_ |

_ |

_ |

_ |

_ |

|

Скипидар |

10 |

2 |

4 |

8 |

2 |

4 |

|

Бензин |

— |

— |

— |

3 |

4 |

Мастичный полимерцементный пол можно покрывать пента- фталевым лаком № 170 или масляно-смоляным лаком № 4С (светлым), нанося лак два раза. На 1 м[6] расходуется 60— 80 г лака.

Чтобы приготовить натирочную мастику, сначала расплавляют воск, парафин, стеарин, церезин и канифоль. Затем в этот сплав при интенсивном и непрерывном помешивании добавляют олифу и растворители до получения однородной массы.

При эксплуатации полимерцеметных полов их периодически покрывают лаком или натирочной мастикой.

Если лаковая пленка в разных местах пола истирается неравномерно, необходимо очистить все покрытие от такой пленки, а уже затем наносить лаковый слой по всей поверхности покрытия. Снимают лаковую пленку паркетно-шлифовальной машиной 0-8. Полы, покрытые восковой мастикой, нужно натирать один раз в месяц.

Применение и технико-экономические показатели. С ростом промышленного строительства резко возрастает потребность в материалах для покрытий пола. При устройстве полимерцементного пола отпадает необходимость в заводском изготовлении штучных материалов и этим экономятся капиталовложения. Трудоемкость устройства полимерцементных мастичных полов незначительна и составляет 10—12 чел.-дней на 100 м2 (табл. 48).

Применение полимерцементных покрытий пола (табл. 49) способствует повышению качества и индустриализации строительных работ: их можно укладывать по сырому бетонному ос-

|

Таблиц а 48 Расход материалов при устройстве полов на основе полимерцементных составов (на 100 м2)

Цемент кг 375 375 170 170 160 160 Поливинилацетатная Эмульсия кг — 150 — 120 — 32—-64 Латекс СКС-65 кг 150 — 120 — 32—64 — Керамическая плитка м2 — — — — 102 104 |

Примечание. Трудоемкость устройства мастичных покрытий полов находится в пределах 10,4—11,7 чел.-дней на 100 м2, в то время как из керамических плиток—120 чел.-дней.

|

Применение |

|

Иа поливинил — ацетатной эмульсии |

|

На латексе СКС-65 |

Области применения полов из полимерцементных составов на основе различных полимерных добавок

Полимерцемеитный состав

Материалы для эпоксидных мастик. Для бесшовных полов применяют эпоксидную смолу ЭД-5, ЭД-6, ЭДЛ, Э-37, Э-40.

На основе эпоксидных смол нашей промышленностью выпускаются эпоксидно-полиэфиракрилатные, эпоксидно-тиоколовые, эпоксидно-фталевые и некоторые вариации этих компаундов (К-115, К-201, К-168и др.).

Эпоксидно-фурановые компаунды состоят из эпоксидных и фурановых смол (ФА, ФАМ), фурилового спирта или фурфурола.

Такие компаунды можно отверждать алифатическими аминами: полиэтиленполиамином, гексаметилендиамином, триэта — ноламином и др. Количество отвердителя из расчета на поли — этиленполиамин определяется опытным путем по степени отверждения и жизнеспособности состава. Для пластификации эпоксидно-фурановых компаундов необходимо вводить термопластические порошки (поливинилхлорид, полиэтилен, полистирол и др.) или низкомолекулярные каучуки.

Эпоксидно-битумные компаунды состоят из эпоксидных смол и битумов низких марок. Количество отвердителя зависит от соотношения эпоксидной смолы и битума.

Эпоксидно-полиамидные компаунды состоят из эпоксидных смол ЭД-5, ЭД-6, Э-40, ЭИС-1 и низкомолекулярных полиамидов Л-18, Л-19 или Л-2Л. Так как полиамиды содержат активные функциональные группы, дополнительно вводить отверди — тель не требуется.

Эпоксидно-карбамидные компаунды — это модификации, состоящие из эпоксидных и карбамидных смол.

Эти композиции отверждаются алифатическими аминами.

Эпоксидно-каучуковые композиции приготовляют из эпоксидных смол и низкомолекулярных каучуков типа СКН-10-1, СКН-18-1, СКН-26-1 и др. Отвердители этих композиций — алифатические амины.

Отвердители эпоксидной смолы, а часто и сама смола, токсичны. Они могут вызывать дерматит, конъюктивит и другие заболевания. Поэтому с эпоксидными смолами и компаундами на их основе надо работать при усиленной вентиляции, руки должны быть защищены резиновыми перчатками или специальной смазкой. После отверждения смола теряет токсичные, свойства.

Смола без отвердителя может храниться 1 год.

Составы эпоксидных мастик и методы их укладки. На основании исследовательских работ и опытной укладки бесшовных эпоксидных мастичных покрытий разработан следующий состав, вес. ч. 1

1 См. также главу VI «Шпаклевка на основе синтетических материалов:».

TOC o "1-3" h z Смола ЭД I

Дибутилфталат 0,15

Ацетон 0,25

Песок тонкомолотый 1,0—1,5

Полиэтиленполиамин 0,15

Эпоксидное покрытие устраивают по любому прочному и монолитному основанию. Требования к качеству основания те же, что и при устройстве покрытий полов из поливинилацетат — ных составов.

При устройстве покрытий выполняются следующие операции:

— выравнивание основания с использованием высокопрочных полимерцементных составов;

— огрунтовка основания раствором эпоксидной смолы (1 часть смолы, 4 части ацетона по весу);

— двукратное нанесение мастичного слоя металлическим уширенным шпателем (возможно также механизированное нанесение состава при строгом соблюдении техники безопасности)-

Чтобы полы из эпоксидных составов (как более прочные, чем поливинилацетатные) были надежнее в эксплуатации, основание пола должно иметь прочность на сжатие не менее 200 кгс/см2.

В процессе приготовления составов в разогретую эпоксидную смолу добавляют дибутилфталат, а затем после тщательного перемешивания — ацетон. Далее засыпают тонкомолотый кварцевый песок и всю смесь тщательно перемешивают до однородного состояния. Перед нанесением состава на поверхность пола в него вводят, хорошо перемешивая, отвердитель — полиэтиленполиамин— в количестве 15% от веса смолы. Порцию состава с отвердителем готовят небольшой, чтобы ее можно была уложить до начала отверждения смеси.

Чтобы получить цветные составы, можно использовать минеральные пигменты.

Составы наносят в один прием тонким равномерным слоем толщиной 0,8—1 мм. Срок твердения слоя не менее 8 ч. В мастичных покрытиях полов некоторых конструкций количество слоев подбирают из расчета собственных деформаций полимерного материала и деформаций от внешних условий. В этом случае нижний слой покрытия, контактирующий с бетонным основанием, выполняют из высокоэластичного материала, а последующие — из более хрупких, но износостойких составов.

Составы эпоксидных мастик (табл. 50) надо готовить. в специально оборудованном помещении с вытяжным устройством.

|

11* |

При укладке пола помещение необходимо хорошо вентилировать и строго соблюдать правила техники безопасности.

163

Ниже приведены технико-экономические показатели устройства бесшовных покрытий полов (толщиной 1,5 мм) из эпоксидных мастичных составов (на 1 м2 пола) :

Расход материалов, кг

Эпоксидная смола ЭД-6 0,9

Дибутилфталат 0,15

Ацетон 0,24

Песок кварцевый 0,8

Полиэтиленполиамин 0,12

Стоимость (без накладных расходов) 5,5 руб. Трудоемкость 1 чел.-час

Основной недостаток составов на основе эпоксидных смол и их компаундов — их дефицитность и высокая стоимость.

Применение эпоксидных покрытий. Эпоксидные мастичные полы удовлетворяют требования, предъявляемые к покрытию полов в промышленных цехах с агрессивными средами воздействия.

Для составов на основе эпоксидных смол характерны хорошее сцепление с бетоном, водостойкость, химическая стойкость. Покрытия отличаются высокой твердостью, прочностью и плотностью.

Эпоксидное покрытие полов благодаря высокой плеснеустой — чивости применяют на пивоваренных и молочных заводах, на кондитерских и других предприятиях пищевой промышленности, а также в лабораториях и отделениях мойки тары.

Его целесообразно использовать также для защиты конструкций на химических заводах (для кислотоустойчивых и антикоррозионных покрытий).

Эпоксидные мастичные составы рекомендуются для устройства бесшовных покрытий полов с повышенной водостойкостью, химической стойкостью, высокой прочностью и износостойкостью, биостойкостью, хорошими гигиеническими показателями и внешним видом (производственные помещения пищевой, химической и других отраслей промышленности с агрессивными средами эксплуатации полов).

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике