В строительстве все большее применение находят новые синтетические материалы: полистирольные, кумароновые, поливи — нилхлоридные, асбесто-смоляные и другие плитки; глифталевый, пергаминный поливинилхлоридный линолеум и другие материалы на синтетической основе.

Для крепления синтетических материалов требуются, как правило, специальные мастики. Готовят их в основном также с использованием синтетических связующих. Твердеют такие мастики за счет испарения летучих составляющих или вследствие дальнейшего укрупнения молекул смолы, вызванного добавлением в мастики специальных отвердителей. Смолу для мастики выбирают в зависимости от материала облицовки.

1. МАСТИКИ НА ОСНОВЕ КУМАРОНОВЫХ СМОЛ

Кумароновые мастики применяют для приклеива — % ния кумароновых плиток. Такие мастики готовят на основе ин- ден-кумароновой смолы с температурой размягчения 80—100°С. Цвет смолы существенного значения не имеет.

Мастики отличаются видом применяемого пластификатора и могут быть разделены на четыре группы:

1) мастика на основе инден-кумароновой смолы с эфнрами таллового масла;

2) мастика кумарон-талловая на основе инден-кумароновой смолы с кальциевыми солями таллового масла;

3) мастика кумарон-олифовая на основе инден-кумароновой смолы с олифой оксоль;

4) мастика кумарон-кубовая на основе инден-кумароновой смолы с кубовыми синтетическими жирными кислотами (табл. 34).

|

Таблица 34 Характеристика кумароновых мастик

1 31 0,3 70 5 8 2 31 0,3 45 5 14 3 23 0,2 50 5 4 31 0,3 40 5 20 |

Состав кумарон-талловой мастики, °/о по весу

TOC o "1-3" h z Инден-кумароновая смола 13,5

Талловое масло-сырец 27

Молотый мел 40

Разбавитель (бензин или уайт-спирит) 19,5

Состав кумарон-кубовой мастики отличается от кумарон — талловой тем, что вместо таллового мгГсла-сырца в состав вводят в том же количестве кубовые синтетические жирные кислоты с кислотным числом 80—90.

Приготовление кумароновых мастик. Способ приготовления различных видов кумароновых мастик одинаков. Сначала кальциевые соли таллового масла перемешивают в котле при температуре 200°С. Затем в котел подают измельченную ннден-кума — роновую смолу в соотношении с кальциевыми солями таллового масла 1 : 2. После полного растворения смолы раствор перекачивают в смеситель и вводят туда меловую пасту и разбавитель.

Способ приготовления связующего для мастики на кубовых синтетических жирных кислотах исключает процесс варки пластификатора. Связующее для мастики получают путем сплавления кубовых синтетических жирных кислот с инден-кумароновой смолой в отношении 2:1. Для получения более однородной массы теплую мастику пропускают через краскотерку, откуда масса поступает в шнековый питатель, который расфасовывает мастику в тару — жестяные банки и полиэтиленовые патроны. Емкость тары — 2,6 и 10 кг.

Отличительная особенность этой мастики — применение в качестве растворителя дешевого лака кукерсоль.

Инден-кумароновая мастика представляет собой вязкую массу "коричневого цвета, содержащую смолу, органический растворитель, пластификатор и наполнитель (табл. 35). Такую мастику применяют для крепления облицовочных поли — стнрольных плиток.

Таблица 35

Состав инден-кумароновой мастики

|

Содержание, % |

|

Материал |

|

Гост |

Основные даииые по сырью

Инден-кумароно-

24,3 9263—66

15,6 1928—42

10,1 3863—47

|

Вая смола Сольвент-нафта Дибутилфталат Известняковая мка |

50 8042—56

Температура размягчения по КиШ не ниже 90°С; удельный вес 1,3 г/см3; Насыпной вес молотой смолы 0,7 г/см3 Удельный вес 0,85—0,8; начало кипения 120°С

Содержание летучих 0,15fl/o; удельный вес 1,04 ZJcm3

Насыпной вес 800—1000 кг/м3 удельный вес 2,4—2,6 г]см3

Согласно ГОСТу 9263—66 для производства мастики могут быть применены инден-кумароновые смолы типа А, Б и Г. Смолу предварительно измельчают.

Сольвент-нафту используют в мастике в качестве растворителя. Она состоит из 5% толуола, 70% ксилола и 25% триметил — бензола и представляет собой жидкость бесцветную или бледно — желтого цвета.

• Дибутилфталат применяют в качестве пластификатора. Дибутилфталат — это сложный эфир нормального бутилового спирта и ортофталевои кислоты — прозрачная маслянистая жидкость. Выпускают дибутилфталат 1-го и 2-го сортов, в мастиках можно применять 2-й сорт.

Известняковую муку, используемую в мастике в качестве наполнителя, получают при измельчении известняка. Известняк сначала дробят, г затем измельчают до зерен размерами менее 0,15 мм. Известняковая мука удобна в качестве компонента мастики тем, что при измельчении образуется сравнительно мало пыли. Удельная поверхность измельченного известняка невелика, вследствие чего в мастику можно вводить большое количество наполнителя при одном и том же содержании связующего.

Приготовление инден-кумароновой мастики. Технология приготовления инден-кумароновой мастики не отличается от тгхно-

логии производства кумароновой мастики. Продолжительность основных технологических операций мастики, мин:

Приготовление связующего

Загрузка сольвеит-нафты и инден-кумароновой смолы 5 растворение инден-кумароновой смолы в сольвент-нафте

TOC o "1-3" h z при перемешивании 60

Введение дибутилфталата в раствор смолы 5

Перемешивание раствора и охлаждение до 20°С 20

Приготовление мастики

Загрузка связующего и наполнителя в смеситель 10

Перемешивание 20

Выгрузка готовой продукции 25

Толистирола в смеси сольвент-нафты и этилацетата. Указанное количество полистирола перевести в раствор практически трудно, даже при более высокой температуре, чем та, которая рекомендуется (40°С), так как получается вязкая масса. Поэтому в состав приходится вводить большее количество растворителя. ■Следует также учитывать, что применяемый в данной мастике растворитель — сольвент-нафта — медленно улетучивается и поливинилхлоридный линолеум при наклейке может от него набухнуть и деформироваться.

Приготовление модифицированной инден-кумароновой мастики. Сольвент (толуол) смешивают с этилацетатом в реакторе, снабженном якорной мешалкой. При постоянном перемешивании туда же загружают полистирол, а затем инден-кумароновую смолу. Смесь нагревают до 40°С и выдерживают, при этой температуре 3 ч при работающей мешалке, после чего в реактор загружают дибутилфталат. Полученную массу смешивают с наполнителем в лопастном смесителе.

Физико-механические показатели мастики: вязкость по рео — вискозиметру Гепплера 100—500 пуаз; удельный вес 1,7—1,8; прочность приклеивания через 5 суток — 2—2,5 кгс/см1. Мастика водостойка, теплостойка.

Нанесение мастики. Поверхность основания для лучшего сцепления с мастикой должна быть ровной, шероховатой, сухой. Мастику наносят кистью или шпателем толщиной 0,5—0,7 мм На облицовываемую и на тыльную поверхности полистирольных плиток. Плитки клеят впритык одна к другой.

Следует иметь в виду, что при длительном хранении мастика густеет, качество ее снижается, увеличивается расход. Поэтому хранить мастику необходимо в герметично закрытой таре.

При надежном производстве модифицированной инден-кумароновой мастики себестоимость ее 20—22 коп. за 1 кг, отпускная цена 40 коп.

Кумароно-каучуковые мастики КН-2, КН-3 разработаны на основе полихлоропренового каучука и инден — кумароновой смолы. Эти мастики зарекомендовали себя как одни из лучших водостойких мастик для крепления синтетических рулонных и плиточных материалов (табл. 36).

Иногда применяют мастики несколько иных составов, % по весу:

Состав 1

Инден-кумароновая смола 19

Каучук «нанрит» 5

Этилацетат 25

Бензин «галоша» 10

Дибутилфталат 4

Каолин 37

Состав 2

Инден-кумароновая смола с температурой размягчения 10(FC « 15—20 Найрит «А» 10 Каолин 35—30 Этилацетат 20 Бензин «галоша» 20

|

Таблица 36^ Составы кумароно-каучуковых мастик, */о по. весу

Полихлоропреновый каучук-найрит ТУМХП-1562-54, марки «А» 25 20 14 Каолин ГОСТ 6138—59, марки «Р» * 25 20 17—19 Мел — — 13—19 Инден-кумароновая смола ГОСТ 9268—59, марок «В», «Р» 10 10 10 Растворители: Этилацетат ГОСТ 3981—59, Марки «А», «В» 20 25 20—22,5 Бензин «галоша» ГОСТ 443—56 20 25 20—22,5 |

Инден-кумароновые смолы в мастиках КН-2 и КН-3 применяются с различной температурой размягчения, что оказывает влияние на свойства мастик и их изготовление.

В мастике КН-3 используются смолы с более высокой температурой размягчения +135—140°, а в КН-2 +110— 115°С.

Мастика КН-3 более густая, чем КН-2, не липнет уже через. 4—6 ч и лучше сцепляется с поверхностью.

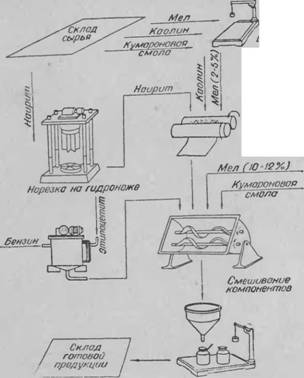

Смесь исходных компонентов для мастики КН-2 получают в резиносмесителе, а для мастик КН-3—на вальцах (рис. 24). Мастики обладают высокой клеящей способностью к поливинил — хлоридному линолеуму, плитке, грифталевому линолеуму, релину, полистирольной плитке, к бетону и цементной стяжке. Прочность крепления на отрыв после 10 суток составляет 5— 6 кгс/см2. *

Кумароно-каучуковые мастики должны быть однородными по составу, не содержать посторонних включений и легко наноситься на поверхность.

Хранить мастики следует в герметичной таре при температуре 5—20°С и не более двух месяцев. Температура выше 20 или недостаточно герметичная тара вызывает в инден-кумароновой смоле окислительные процессы.

|

|

|

Ззвешиаснив |

|

Пластикация наирита |

|

Рис. 24. Схема производства мастики КН-3. |

Пых лучей, при температуре от 5 до 20°С на расстоянии не менее 1 м от отопительных устройств с соблюдением правил хранения легковоспламеняющихся материалов.

В соответствии с техническими условиями кумарон-каучуко — вые клей-мастики должны удовлетворять следующим требованиям:

Вязкость при температуре 20°С, пз 40—100

Содержание летучих, % 35— 40

Прочность склеивания линолеума и бетона через 1 сутки, кгс/см2 (не менее) 07

Несмотря на то, что мастики предназначены для крепления материалов пз поливинилхлорида и резины на основе синтетического каучука, их можно применять для надежного крепления и многих других строительных материалов, имеющих различные структуру и химическую природу, например, бумажнослоистого пластика, древесноволокнистых плит, керамических плиток, нитролинолеума и глифталевого линолеума, кумароновых и полистирольных плиток и др.

Мастики обеспечивают высокую начальную и конечную прочность клеевого соединения различных материалов. Это означает, что полы или стены, при устройстве которых использовали мастики КН-2 и КН-3, можно вводить в эксплуатацию сразу же после наклейки отделочных материалов. Затвердевшая пленка мастики обладает необходимой водоустойчивостью.

Надежность крепления мастик в некоторой степени зависит от толщины слоя клея. Его можно регулировать числом слоев и временем их подсушки перед соединением поверхностей. При нанесении слоя толщиной менее 0,3 мм мастика быстро проникает в поры основания и на поверхности не образуется сплошной пленки, вследствие чего не может быть достигнуто достаточной прочности крепления. Если же толщину слоя мастики увеличить до 1,5 мм, клеевое соединение разрушается по клеевому слою. Прочность склеивания при этом резко уменьшается. Таким образом, оптимальная толщина клеевой пленки — 0,4— 0,6 мм. Наносить мастики лучше на обе склеиваемые поверхности в два приема, с подсушкой каждого слоя в течение.20 мин.

К релину марки РБ с нижним слоем из битумно-резиновой смеси мастики не имеют достаточной адгезии. Это можно объяснить тем, что в состав нижнего слоя релина вводят добавки парафина и озокерита, которые придают поверхности релина гидрофобные свойства. Кроме того, при эксплуатации, по-видимому, происходит миграция пластицирующих добавок на поверхность релина. Адгезия клея при этом уменьшается, а прочность склейки ослабляется.

Огнеопасность и токсичность мастик определяется в основном способностью загораться и вредностью содержащихся в ней растворителей: этилацетата и бензина «галоша». Мастики твердеют главным образом за счет испарения этих растворителей во время наклейки отделочных материалов.

После нанесения мастики уже через 2—3 ч из нее улетучивается большая часть (до 80%) растворителей. Это означает, что после ее отверждения растворители почти не выделяются. Каучук, смола и каолин, оставшиеся в мастике, не летучи и не вредны для здоровья людей, живущих или работающих в помещении, где применяли мастики.

Применение кумароно-каучуковых мастик. При наклейке поливинилхлоридных плиток по поливинилцементной стяжке рекомендуется предварительная шпаклевка основания мастикой с добавкой цемента. Приклеивают плитки после затвердения

шпаклевочного слоя. Мастику наносят тонким слоем на основание и тыльную сторону покрытия и выдерживают перед укладкой в течение 10—15 мин.

Магтики при хранении в герметичной упаковке сохраняют свою клеящую способность в течение 2 месяцев.

Высокая начальная прочность приклеивания (через 1 ч — Of8—1,0 кгс/см2) позволяет вводить полы в эксплуатацию практически сразу после приклеивания покрытия. Для повышения прочности крепления рекомендуется предварительно огрунтовы — вать основания мастикой, растворенной в 20 вес. ч. этил — ацетата.

На стройки мастика поступает в металлической герметически закрытой таре. Расход мастики на 1 м2 покрытия — 0,4—0,5 кг. Ориентировочная стоимость — 400 руб. за 1 т.

Так как каучук-найрит дефицитен, то была разработана приклеивающая мастика на основе бутадиенметилстирольного каучука СКМС-30 РП.

Состав мастики, % по весу

Каучук бутадиенметилстирольный СКМ-30-РП МРТУ 6—04—163—63 15

Каолин ГОСТ 6138—59 10

Тиурам ГОСТ 740—41 1

Мел ГОСТ 840—52 10

Белила цинковые ГОСТ 202—62 1 Инден-кумароновая смола

ГОСТ 9268—59 13

Этилацетат ГОСТ 3981—59 25

Бензин «галоша» ГОСТ 443—56 25

Характеристика мастики: концентрация клея—45—55%, прочность склеивания через сутки — не менее 0,7 кгс/см2.

При изготовлении мастики используется оборудование, которое применяется для производства кумароно-найритовых мастик.

Мастика предназначается для приклеивания поливинилхло- ридного линолеума и плиток к бетону, цементно-песчаной стяжке, дереву и пр.

Мастика состоит из легковоспламеняющихся материалов, поэтому при ее хранении и использовании следует соблюдать соответствующие правила пожарной безопасности.

|

129 |

Сравнительные показатели некоторых приклеивающих мастик для синтетических материалов приведены в табл. 37.

9 2814.

Состав и характеристика приклеивающих мастик для синтетических материалов

|

Рецептура мастик, % по весу |

Указания по применению |

Предел прочности на Отрыв, кгс/см1 |

||

|

1 сутки |

10 суток |

|||

|

Горячая мастика |

В горячем вид% при температуре 140—160° |

1,2—2,0 |

2,0 |

|

|

Полугорячая мастика Битум марки IV—70 Бензин—25 Наполнитель—5—10 Каолин, известняк, портланд-цемент |

Нагрев перед употреблением до 60—70° |

1,0—1,2 |

2,0 |

|

|

Битумно-канифольная мастика |

В холодном состоянии |

0,7—0,8 |

1.6 |

|

|

Битум марки III—79 Канифоль—3 Толуол—15 Смола хвойная—3 |

||||

|

Битумно-резиновая мастика изол |

То же |

1,5—2,0 |

3.0 |

|

|

Старая тонкоизмель- ченная резина —7—15; 8—15 Битум марки Б Н-111—60—78; 62—75 Кумароновая смола— 2—6; 2—8 Рубракс—0—25 Наполнители * 0-25; 5—15 Канифоль—0—6; 3—6 |

||||

|

Битумно-кумароно- каучуковая мастика |

В холодном состоянии |

0,8-1,0 |

||

|

Битум марки IV—55 Кумароновая смола—5 Отходы резины—20 Бензин «галоша»—20 |

||||

|

Битумно-зольная мастика |

То же |

0,8—1,2 |

I, e |

|

|

Битум марки IV—59 Зола (с влажностью 2—5%>)—18 Уайт-спирит—23 |

130 |

|

Продолжение табл. 37

|

|

Бензин Б—70—21 Молотый известняк—25 |

|

9* |

* Наполнители: асбест 7-го сорта, тальк, зола ТЭЦ. ** Температуростойкость от 30 до 60вС.

Таблица 38

Состав дифеиил-кетоиовой мастики и основные требования к сырью

|

Содержание. % |

|

Гост |

|

Материал |

Основные требования

|

Смола ДФК-8 |

|

60-65 30—20 10—15 |

|

Тальк Каолин |

ТРУ ЭССР Однородная жидкость 1153—64 гр. Л27 темно-коричневого цвета, вязкость не более 100 пз: Удельный вес 1,2 г/см3 ГОСТ 879—52 Влажность не более 1.5% ГОСТ 6138—52 То же

Под линолеум могут служить бетон, цементно-песчаная стяжка, дощатый настил, древесно-волокнистые плиты и др. Этой мастикой можно наклеивать линолеум и плитки в общественных зданиях, исключая помещения с постоянной повышенной влажностью. Применяют ее также для склеивания сотопласта с металлом.

Мастику на стройку поставляют в готовом для применения виде.

Тальк и каолин добавляют в мастику в качестве наполнителей.

Приготовление мастики ДФК-П. В четырехлопастную планетарную мешалку (емкость 400 л, скорость вращения лопастей — 70 об/мин) подают при перемешивании взвешенные материалы В следующей последовательности: смолу, тальк, каолин. Продолжительность перемешивания мастики при температуре 20°С составляет 50 мин.

Готовую мастику расфасовывают в жестяные банки по 20 кг. Банки герметически закрывают. Срок хранения мастики в закрытых банках 8 месяцев.

Поскольку в составе мастики содержится ацетон, она огнеопасна и хранить ее надо как легковозгорающуюся жидкость в помещении при температуре 10—25°С.

В соответствии с техническими условиями мастика должна удовлетворять следующим требованиям:

Прочность приклеивания поливинилхлорида

К бетону через 1 сутки, кгс/см2 Не менее 0,7

Вязкость при 20СС, пз Не более 500

Удельный вес при 20°С, г/см3 1,7

Дифенил-кетоновая мастика твердеет за счет химического взаимодействия ее компонентов. После отверждения она образует эластичный слой, так как в ней содержится капрон. В присутствии наполнителей смола ДФК отвердевает более полно, чем без них.

Вязкость мастики значительно изменяется под действием температуры. При понижении температуры воздуха до плюс 5— 10°С мастика сильно загустевает и ее трудно использовать. Для того чтобы мастика была удобной консистенции, ее необходимо подогреть в горячей воде. Подогревать мастику на открытом огне категорически запрещается.

Клеевое соединение со временем становится прочнее. Однако прочность его значительно (до 50%) снижается под воздействием воды. Хотя после просушивания клеевого слоя прочность его восстанавливается, все же мастику ДФК-Н не следует применять для полов, которые во время эксплуатации часто бывают мокрыми.

Если наклеивать плитку или линолеум на влажное основание, то мастика после укладки твердеет медленно, а клеевое соединение непрочно. Плитки легко сдвигаются с места, кроме того, под действием разжиженной мастики поливинилхлоридный материал набухает и увеличивается в линейных размерах.

Применяют мастику ДФК-П только для наклеивания плиток в коридорах и вестибюлях.

Карбинольная мастика обладает высокой клеящей способностью, и поэтому склеиваемые поверхности можно облицовывать без особой подготовки. В ее состав входят, вес. ч.:

TOC o "1-3" h z Карбинольный сироп 1

Перекись бензоила 0,20

Цемент марки 400 10

Приготовление мастики. Карбинольную мастику приготовЛяют в теплом помещении при температуре 10—25°С. Порошок бензоила растирают до пылевидного состояния и в течение 20— 25 мин смешивают его с карбинольным сиропом. Полученной массе дают отстояться в течение 1—2 ч, после этого в нее вводят при постоянном перемешивании цемент.

Для крепления стеклянных плиток применяют карбинольную мастику следующего состава:

Карбинольный сироп 100 г

Перекись бензоила 25 г

Цемент марки 300 6—8 частей от веса сиропа для плиток

С гладкой поверхностью; 8—10 частей для плиток с рифленой или посыпанной песком тыльной поверхностью

Карбинольная мастика начинает твердеть уже через 6—8 ч После приготовления. Поэтому заготовляют ее в таком количестве, которое можно израсходовать за это время. Слой мастики при креплении облицовки должен быть не толще 1—2 мм.

Перхлорвиниловой мастикой прикрепляют облицовочные плитки из полистирола и поливинилхлорида. Она представляет собой смесь вяжущего— перхлорвиниловой эмали или иерхлорвинилового лака и наполнителя, взятых в следующей пропорции: 1 вес. ч. лака или эмали и 1 вес. ч наполнителя. Наполнителями служат известняковая мука, молотый песок, цемент.

Мастику приготовляют в жерновой краскотерке, что позволяет тщательно перемешивать ее в составляющие.

Готовую мастику, а также эмаль и лак, из которых ее получают, надо хранить в герметически закрытой таре, чтобы из них не испарился летучий растворитель. Это испарение происходит очень быстро. Например, пленка небольшой толщины затвердевает в течение 1—2 ч.

Мастика на основе лака ВХЛ-400 пригодна для крепления всех пластмассовых плиток, но чаще всего ее применяют из-за белого цвета для крепления полистирольных плиток. Приготовляют мастику непосредственно на месте работ, смешивая лак ВХЛ-400 с белым цементом в пропорции 1 : 1 (по весу).

Феноло-формальдегидная мастика приготовляется непосредственно перед употреблением со всеми мерами предосторожности, необходимыми при работе с фенольными смолами. В ее состав входят: феноло-формальдегидная смола, отвердитель — контакт Петрова — или щавелевая кислота и в качестве наполнителя мел. Мастику следует использовать не нозже чем через 2,5—3 ч после приготовления.

Паста из синтетического каучука поступает на стройку в готовом виде. Она представляет собой смесь синтетического каучука, растворителя и бентонитовой глины. Применяют ее для склеивания и наклеивания винипластовых изделий и поливинилхлоридных плиток.

Полист и рольная мастика применяется некоторыми строительными организациями для приклеивания полистирольных плиток. Для ее получения полистирол заливают толуолом в пропорции 1 : 2,5 (по весу).

Емкость, в которой приготовляют мастику, герметически закрывают и выдерживают в течение суток. Затем массу перемешивают до получения однородной консистенции. Готовая мастика представляет собой прозрачную жидкость объемным весом 0,96 г/см2.

Коллоксилиновой мастикой приклеивают кол — локсилиновый линолеум и плитку. Поставляемая одновременно с линолеумом или плитками мастика заводского приготовления представляет собой раствор коллоксилина (нитроклетчатка) в ацетоне или спирте с добавкой дибутилфталата, асбестовой муки и железного сурика. Мастика быстро твердеет, обычно В пределах 12 ч. Доставляется мастика в герметичных термосах или бидонах. Срок хранения не должен превышать трех месяцев.

Для приклейки коллоксилинового линолеума на гладкие шлакобетонные и цементно-песчаные основания мастику можно приготовить непосредственно на стройке, растворив обрезки коллоксилинового линолеума в ацетоне (в количестве 30—50% веса ацетона). Эта мастика обладает несколько пониженной прочностью крепления, чем заводская. Хранить ее надо также в герметичной таре.

При работе с коллоксилиновыми мастиками надо тщательно соблюдать правила противопожарной безопасности, так как ее растворители — спирт и особенно ацетон — очень легко воспламеняются.

3. КАНИФОЛЬНЫЕ МАСТИКИ

Для крепления полистирольных плиток применяется канифольная мастика. Состав этой мастики первоначально был разработан для приклейки линолеума на тканевой основе к бетону (табл. 39).

Таблица 39

|

Состав канифольной мастики и основные данные по применяемому сырью

|

Спирт служит растворителем, за счет его испарения происходит твердение мастики. Денатурированный спирт можно заменить техническим этилом, разведенным до крепости денатурированного, можно использовать также скипидар.

Олифа оксоль (ГОСТ 190—68) представляет собой маслянистую жидкость, затвердевающую при соприкосновении с воздухом в результате испарения летучих составляющих, окисления кислородом воздуха и укрупнения молекул олифы — полимеризации. Олифы обычно применяют для производства масляных красок.

Получают олифу, уплотняя льняное или конопляное масло или же их смесь. Для этого его продувают воздухом в присутствии специальных веществ — сиккативов — и добавляют растворители — уайт-спирит или сольвент-нафт. В канифольно1« мастике олифа играет роль пластификатора.

Исходным продуктом для получения канифоли являются смолы хвойных деревьев. Канифоль сосновая (ГОСТ 797—64) представляет собой стекловидную массу с точкой плавления 60—80°С. Чем меньше в канифоли примесей, тем она светлее и прозрачнее и тем выше ее качество. Канифоль состоит из смеси взаиморастворимых веществ (около 90% смоляных кислот,, главным образом, абиетиновой, и 10% нейтральных веществ). Она хорошо растворяется во многих органических растворителях, в том числе уайт-спирите и этиловом спирте После испарения растворителя канифоль снова переходит в твердое состояние.

Канифоль перевозят в бочках или фанерных барабанах. Хранят ее в закрытой таре, так как под действием кислорода воздуха она окисляется и теряет растворимость. Наполнителя (известняковой муки) в мастике должно быть не менее 65%, а растворителя — не более 12%, при нарушении этих пропорций мастика расслаивается.

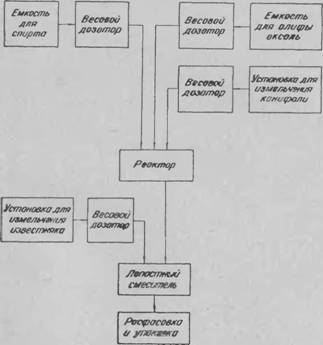

Приготовление канифольной мастики. Готовят мастику на основе канифоли, растворенной в спирте. Спирт из весового — мерника (рис. 25) подают в реактор, снабженный якорной мешалкой (80 об/мин) и обратным холодильником. Затем" в тот же реактор при постоянном перемешивании загружают предварительно измельченную канифоль. Канифоль растворяется при непрерывном перемешивании в течение 1,5—2 ч. Для ускорения процесса растворения канифоли смесь подогревают до 50—60°С. После полного растворения канифоли в реактор при перемешивании вводят олифу оксоль. Массу перемешивают до полного распределения в ней олифы, после этого ее охлаждают до 20— 25°С. Удельный вес раствора канифоли и смеси спирта и олифы должен составлять 1,033 г/см3.

Из реактора раствор перекачивают в лопастный смеситель для перемешивания с наполнителем. Известняковую муку предварительно измельчают до зерен размером не более 0,15 мм, Вводят в смеситель и перемешивают до получения однородной массы. Готовую мастику выгружают в металлические банки по» 20 кг каждая, которые закрываются герметически. Срок хранения мастики в банке 30 дней. Открытую мастику необходимо использовать в течение 1—2 дней.

Продолжительность основных технологических операций приготовления канифольной мастики, мин:

Приготовление связующего

Загрузка спирта и канифоли 5

Растворение канифоли в спирте при перемешивании 90

Введение в раствор канифоли олифы 5 перемешивание раствора и охлаждение до 20°С 30

Приготовление мастики

Загрузка связующего и наполнителя 5 перемешивание в смесителе 20 выгрузка Готовой продукции 25

Всего * 180 мин, Или 3 ч

Требования к мастике

Прочность крепления полистирола к бетону

Через 1 сутки, кгс/см2 Не менее 0,5

Начальная вязкость, пз 50—60

Удельный вес, г/см3 1,8

Несмотря на ряд преимуществ канифольной мастики (удовлетворительную прочность приклейки, не изменяющуюся

|

Рис. 25. Схема производства канифольной мастики 137 |

От действия температуры, влаги и пара; удобство и безопасность в работе), она имеет недостатки: канифоль и этиловый спирт— дефицитные материалы.

Канифольно-бензино-фурфурольнаямастика {КБФ) применяется для приклеивания полистирольных плиток.

Состав мастики, % по весу:

Канифоль 17 Ацетон 0,9

Уайт-спирит 9,8 Олифа оксоль 6,8

Фурфурол 2 Доломитовая мука 63—70

Канифоль (ГОСТ 797—55) —связующий компонент мастики, уайт-спирит (ГОСТ 3134—52), ацетон (ГОСТ 2603—51), фурфурол (ГОСТ 27—1831)—растворители, олифа оксоль (ГОСТ НКТП 7484—581)—пластификатор, доломитовая мука — наполнитель.

Канифоль перед применением измельчают в шаровой мельнице или дробилке до образования порошка, который при рассеве должен полностью проходить через сито № 1—3.

Доломитовую муку получают в результате дробления высушенного доломита (влажность 1—2%) и последующего помола в шаровой или вибрационной мельнице до образования порошка. Порошок должен полностью проходить через сито № 025.

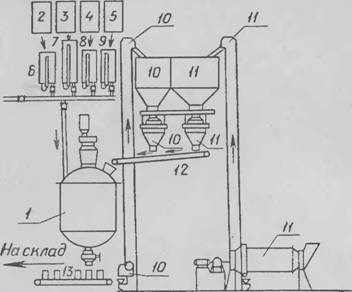

Приготовление мастики КБФ. Уайт-спирит, фурфурол и ацетон из объемных дозаторов (рис. 26) поступают в реактор, снабженный якорной мешалкой (80 об/мин), а также паровой или водяной рубашкой для подогрева массы и обратным холодильником. Растворители перемешивают в течение 5 мин, а затем подают измельченную канифоль (все компоненты вводят в реактор при работающей мешалке). После образования раствора канифоли из объемного дозатора поступает олифа оксоль. Содержимое перемешивают в течение 20 мин до образования гомогенной смеси. В полученную массу порциями добавляют доломитовую муку и перемешивают еще в течение 1,5 ч. После охлаждения мастику выгружают и расфасовывают в банки с Герметичной упаковкой.

Хранят мастику в течение 4—5 месяцев.

Требования к мастике КБФ Прочность крепления полистирола к бетону

На отрыв через 3 суток, кгс/см2 Не менее 0,5

Полный срок схватывания мастики в сутках 12

Диаметр растекания мастики на приборе Сут-

Торда, см 10—12

Расход мастики, кг/м3 1,2—1,6

Битумно-канифольную мастику применяют для приклейки глифталевых и поливинилхлоридных линолеумов,

|

Рис. 26. Технологическая схема производства мастики КБФ: / — реактор; 2, 3, 4, 5 — емкости соответственно для олифы оксоль, уайт — спирита, фурфурола, ацетона; 6, 7, 8, 9— дозаторы соответственно для олифы оксоль, уайт-спирита, фурфурола, ацетона; 10— мельница, элеватор, бункер и весовой дозатор для канифоли; 11 — шаровая мельница, элеватор, бункер и весовой дозатор для доломита; 12 — шнек для подачи канифоли и доломитовой муки в реактор; 13 — расфасовка и упаковка. |

Асбестосмоляных и поливинилхлоридных плиток на асфальтобетонные стяжки и деревянные основания. В состав мастики входят, % по весу:

Битум БН-IV 55

Канифоль 15

Лаковый керосин 25

Олифа 5

Приготовление мастики. Битум и канифоль расплавляют в отдельных емкостях до температуры 180° и при постоянном перемешивании вводят лаковый керосин и олифу. Мастику следует хранить в закрытой таре непродолжительное время.

Канифольно-меловую мастику применяют по деревянным основаниям.

Состав мастики, °/о по весу

Канифоль 16

Мел 34

Олифа 16

Скипидар 34

Приготовление мастики. В расплавленную и снятую с огняг канифоль при перемешивании вливают скипидар. В охлажденный состав вводят олифу, мел и хорошо его перемешивают.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике