Горячие нефтебитумные мастики. Готовят их смешиванием расплавленных и обезвоженных нефтебитумов с волокнисто-пы — левпдными отходами резино-асбестового завода: нефтебитума — 75% (60% при объемном дозировании), волокнисто-пылевидных отходов — 25% (40% при объемном дозировании).

Для получения мастик типа МБК-Г-65 (наиболее распространенной в среднем климатическом поясе) используют нефтеби — тум БН-1П; мастики типа МБК-Г-75 — нефтебитум БН-Ш (50%) и БН-IV (50%); мастики типа МБК-Г-85 — нефтебитум БН-IV.

Волокнисто-пылевидные отходы получают при механической обработке тормозных лент и прокладок. Они состоят из смеси частиц резины и мелких волокон асбеста (проход через сито размером ячеек 2,5X2,5 мм) и характеризуются объемным весом в рыхлонасыпанном состоянии 420—430 кг/м3, влажностью

1-3%.

Мастики обладают высокой склеивающей способностью, они эластичны в рулонном покрытии. Это объясняется физико-химическим взаимодействием между расплавленным до температуры 180—200°С нефтебитумом и волокнисто-пылевидными отходами. Мастики теплостойки (64—65°С), так как силы внутреннего трения повышены благодаря присутствию мелковолокнистого асбеста, а вязкость нефтебитумного вяжущего увеличена введением резинового порошка, содержащегося в отходах.

Кроме того, мастики позволяют экономить дефицитный нефтебитум, особенно высоких марок, в среднем 2,5 кг на 1 м2 трехслойного кровельного покрытия. Но и эти мастики имеют недостатки, в частности, повышенную хрупкость.

Улучшенные нефтебитумные мастики используют при устройстве совмещенных кровель жилых домов, в постройках сельскохозяйственного назначения, на промышленных объектах и т. п. За время эксплуатации кровель оплывание мастики не обнаружено.

Улучшенные мастики, особенно типов МБК-Г-65 н МБК-Г-75, можно применять и для гидроизоляции фундаментов.

Холодные битумные мастики. Из существующих мастик большое распространение для приклеивания рулонных материалов получили холодные битумные мастики.

Состав холодной битумной мастики, °/о по весу Битум марки БН-V Зеленое масло Асбест 6-го сорта Известь-пушонка Олеиновая кислота

|

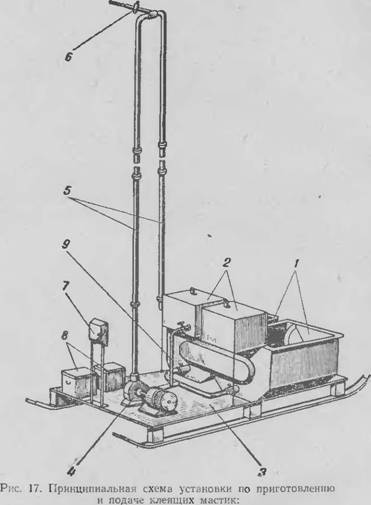

1 — растворомешалки (2 шт.); 2 — дозировочные бачки для растворителя; 3—несущая рама; 4 — битумный насос; 5 — секции подающего трубопровода; 6 — патрубок, раздаточный вентиль; 7 — главный рубильник, пульт управления; 8— трансформаторы; 9—отводящий патрубок. |

Приготовление мастики. Компоненты смешивают в смесителях с пропеллерной мешалкой, обогреваемых маслом с температурой 220°С. Перемешивание происходит путем циркуляции смеси насосом. В смеситель из дозировочного бака самотеком подают вначале горячий битум, а затем постепенно вводят растворитель — зеленое масло, предварительно смешанное с олеиновой кислотой. После полного растворения битума в смеситель при тщательном перемешивании загружают известь-пушонку и затем асбест. Наполнители со склада подают пневмотранспортом.

Полный цикл работы смесителя — 3 ч. Из смесителя горячую мастику через кран-дозатор разливают в банки или барабаны. Барабаны транспортируют автопогрузчиком на склад готовой продукции.

Есть и другой состав холодной битумной мастики, % но весу:

TOC o "1-3" h z Битум марки БН-V 40

Известь гашеная 12

Асбест 6—7-го сортов 8

Соляровое масло 40

Приготовление мастики (рис. 17). В открытый котел загружают соответствующее количество битума, предварительно раздробленного на мелкие куски. В котле битум нагревается до 160—180°С и расплавляется. Предельная температура битума не должна превышать 200°С.

Асбест, известь и соляровое масло перемешивают в другом котле и вводят в расплавленный битум небольшими порциями при непрерывном помешивании. Это перемешивание продолжается до тех пор, пока полностью прекращается вспенивание и образуется однородная масса.

Холодные мастики должны быть теплостойкими и не вытекать при испытании образцов склеенного ими рубероида на уклоне 45° при температуре 70°С в течение 5 ч. Срок схватывания мастики должен быть не более двух суток и определяется по прочности образцов. Через 48 ч после склеивания они должны разрываться по рубероиду, а-не по склейке.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике