Валковый метод окрашивания изделий заключается в том, что ЛКМ предварительно наносят на валок, который затем прокатывают по окрашиваемой поверхности и переносят на нее ЛКМ.

К преимуществам валкового метода окраски относятся высокая производительность процесса (до 200 м/мин при ширине изделия до 2 м), минимальные потери материала, сокращение расхода растворителей в связи с высоким содержанием сухого остатка применяемых материалов, получение равномерных по толщине покрытий с одинаковыми декоративными и защитными свойствами по всей окрашиваемой поверхности, возможность получения утолщенных покрытий (до 500 мкм за один проход), возможность автоматизации. Недостаток метода — возможность окраски только плоских изделий (листовой стали, фанеры, металлической ленты).

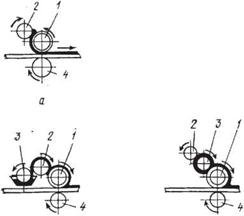

С помощью валков можно окрашивать изделие как с одной стороны, так и одновременно с двух сторон. В зависимости от числа окрасочных валков различают трех — и двухвалковые машины. У трехвалковых машин имеются наносящий, регулирующий и питающий валки, у двухвалковых машин функции, питающего и регулирующего валков совмещены.

По способу подачи ЛКМ на окрасочные валки валковые машины делятся на три группы:

|

|

|

Рис. 4.4. Схема расположения валков при нанесении ЛКМ методом прямой (а—г) и обратной (д, е) ротации: |

/ — наносящий валок; 2 — регулирующий валок; 3 — питающий валок; 4 — опорный валок; 5 — изделие

/ — наносящий валок; 2 — регулирующий валок; 3 — питающий валок; 4 — опорный валок; 5 — изделие

Машины, в которых материал подается в пространство между двумя валками и проходит через зазор между регулирующим и наносящим валками; величина зазора определяет толщину наносимого слоя (рис. 4.4, а);

Машины, в которых материал подается на регулирующий валок дозирующим устройством в виде бункера, одна из кромок стенки которого образует с поверхностью валка регулируемую по величине щель; для обеспечения стабильности подачи в бункере можно создавать избыточное давление (рис. 4,4, .6);

Машины, в которых питающий валок захватывает материал из ванночки; при этом количество материала зависит от глубины погружения и частоты вращения валка, а также от вязкости, плотности и поверхностного натяжения наносимого материала (рис. 4.4,<<?).

По способу нанесения ЛКМ валковые машины разделяются на машины прямой и обратной ротации.

В валковых машинах прямой ротации направления вращения наносящего валка и перемещения окр. ашиваемой подложки совпадают. Такие машины применяют для получения тонких покрытий при грунтовании, лакировании и нанесении низковязких материалов. У машин обратной ротации (рис. 4.4, г, д) направления вращения наносящего валка и движения подложки противоположны. Эти машины предпочтительней использовать для получения толстослойных покрытий (толщиной до 300 мкм и более).

Регулирующий, питающий и опорный валки изготовляют из стали с последующим хромированием поверхности. Наносящий валок обтягивают резиной или другим эластичным материалом, стойким к действию растворителей и механических повреждений. Эластичное покрытие валка способствует также компенсации разнотолщинности покрываемой подложки.

Для регулирования зазоров между валками их устанавливают в подшипниках с подвижным корпусом.

В машинах двухсторонней окраски (рис. 4.4, е) роль опорного валка играет наносящий валок головки для окраски обратной стороны.

Универсальные валковые машины, пригодные для нанесения различных ЛКМ, должны иметь индивидуальный реверсивный привод валков с плавным регулированием частоты вращения и зазоров между валками. В качестве привода используют асинхронные электродвигатели с вариаторами и редукторами, электродвигатели постоянного тока и гидравлические приводы.

При использовании для окраски валковых машин равномерность толщины покрытия по ширине и длине окрашиваемой поверхности зависит от точности изготовления и установки валков. Валки должны иметь постоянные по всей длине диаметр, цилиндричность, окружную скорость вращения и достаточно низкую шероховатость поверхности. В машине валки должны быть установлены таким образом, чтобы обеспечивались параллельность осей вращения и равномерность зазоров по всей длине.

Валковые машины устанавливают в отдельной, хорошо вентилируемой камере. Во избежание попадания пыли на покрытие в камере поддерживают избыточное давление воздуха. Привод и пульт управления валковой машины устанавливают вне камеры. Для передачи крутящего момента от привода к валкам используют гибкие карданные валы или другие устройства.

В процессе работы валковой машины необходимо контролировать вязкость, температуру и подачу материала, а также толщину и качество получаемого покрытия.

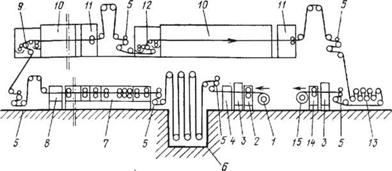

На рис. 4.5 приведена схема линии для двухсторонней окраски рулонной стали и алюминия. Линия работает следующим образом. Рулоны, освобожденные от упаковки, подаются подъ — емником в барабан разматывателя /, откуда с помощью подающих роликов 2 металлическая полоса направляется в петлевой вертикальный накопитель башенного типа 6. Дефектный металл при этом вырезается ножницами 3, после чего полоса сваривается с помощью сшивной машины 4. Из накопителя полоса поступает в агрегат химической подготовки поверхности 7 и после сушки от влаги в сушильной установке 8 — в агрегат грунтования поверхности 9. По выходе из него полоса последовательно проходит двухзонную конвективную сушильную установку 10

|

Рис. 4.5. Схема линии окраски металлической ленты: 1 — разматыватель; 2 — ролик подающий; 3 — ножницы; 4 — сшивная машина; 5 — натяжная станция; 6 —* накопитель входной; 7 — агрегат подготовки поверхности; 8 — камера сушки от влаги; 9 — валковая машина для нанесения грунтовочного слоя; 10 —«сушильная камера; 11 — зона охлаждения; 12—’валковая машина для нанесения отделочных слоев; 13 — накопитель выходной; 14 —* устройство для укладывания прокладки; 15 — наматыватель |

И камеру водяного охлаждения 11. Верхнее покрытие наносится в агрегате 12, после чего полоса следует в четырехзонную сушильную установку и через ламинатор-тиснитель в камеру водяного охлаждения 11. Затем полоса проходит накопитель 13, гидравлические ножницы 3 и с помощью подающих роликов поступает на наматыватель 15, предварительно пройдя устройство 14 для укладывания прокладки между витками рулона. Окрашенные рулоны закрепляются с помощью ременного за — хлестывателя, снимаются и маркируются. Для натяжения полосы в процессе движения служат натяжные станции 5.

1 августа, 2013

1 августа, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике