Схема камеры для автоматического нанесения порошковых материалов в электростатическом поле приведена на рис. 7.47. По принципу работы камера аналогична камере для нанесения Л КМ в электрическом поле. К распылителю 2, закрепленному на изоляционной стойке 1, подводится сжатый воздух из воздушной сети, порошковая краска из питателя 9 и высокое напряжение от генератора 10. При включении распылителя в работу мимо него на конвейере 5 с заданной скоростью перемещаются изделия 3. Для улавливания частиц порошка, не попавших на изделие, камера снабжена циклоном 8. Порошок, пролетающий мимо изделия, захватывается потоком воздуха и через отверстия в панели 6 попадает в циклон 8, где подвергается двухступенчатому осаждению, и вновь через порошковый питатель 9 подается к распылителю 2. Освобожденный от порошка воздух из циклона вентилятором 7 направляется в фильтры 4, установленные в потоке камеры, вторично очищается и возвращается в камеру.

Метод нанесения порошковых материалов в псевдоожижен — ном слое применяют при защите полимерными покрытиями малогабаритных изделий несложной конфигурации. Для нанесения

Рис. 7.47. Схема камеры для автоматического нанесения порошковых красок в электростатическом поле:

/ — стойка изоляционная; 2 — распылитель; 3 — окрашиваемое изделие; 4 — фильтры; 5 — конвейер;

6 — панель; 7 — вентилятор; 8 — циклон; 9 — питатель; 10 — генератор высокого напряжения

покрытия изделие, предварительно нагретое до температуры выше температуры плавления наносимого полимера, погружают •в псевдоожиженный слой порошка и выдерживают в нем определенное время (не более 30 с).

Способ характеризуется простотой аппаратурного оформления и легкостью обслуживания установки, высокой производительностью, минимальными потерями порошка. К недостаткам способа относятся необходимость нагревания изделия и невозможность получения равномерного по толщине покрытия на поверхности изделий сложной конфигурации из-за неравномерного нагрева поверхности. Кроме того, значительные температуры нагрева изделия могут вызвать деструкцию наносимого порошка.

Установки для нанесения порошковых материалов в псевдо — ожиженном слое в зависимости от условий образования взвешенного слоя имеют различную конструкцию и делятся на установки вихревого, вибрационного и вибровихревого нанесения.

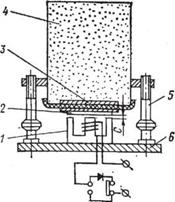

Установка вихревого нанесения (рис. 7.48) представляет собой ванну 1 диаметром до 0,5 м и высотой до 1 м, изготовленную из тонколистовой стали. В нижней части ванны расположена воздушная камера 3, отделенная от ванны пористой перегородкой 2 и связанная с воздушной системой. На пористую перегородку насыпан слой мелкодисперсного порошка. В воздушную камеру подается сжатый воздух под давлением до 0,5 МПа. Проходя через пористую перегородку, восходящий поток воздуха разделяется на множество струй, которые, воздействуя на частицы порошка, переводят их во взвешенное (псевдоожиженное) состояние.

Одним из основных элементов установки для вихревого нанесения является пористая перегородка (ложное дно) с размером пор 40—150 мкм, равномерно распределяющая подаваемый воздух по всему сечению ванны и обеспечивающая стабильность псевдоожиженного порошка.

Для изготовления пористой перегородки применяют керамические плиты толщиной 20 мм из кизельгура и стеклянной муки, пористые фильтры, изготовленные из порошков методом спекания, стеклоткань с размером пор 50—100 мкм, уложенную в три-четыре слоя между двумя латунными сетками, пористые плитки из поливинилхлоридных смол, технический войлок толщиной 30—35 мм и другие материалы. Для предохранения пористой перегородки от разрушения ее заключают между двумя жесткими металлическими решетками.

Образование взвешенного слоя в установках вибрационного нанесения происходит в результате воздействия на порошок вынужденных колебаний определенной частоты и амплитуды (вибрации). Конструкция установок вибрационного нанесения

|

|

Рис. 7.48. Схема установки вихревого нанесения порошковых красок:

Рис. 7.48. Схема установки вихревого нанесения порошковых красок:

I — ванна псевдоожижения; 2— пористая перегородка; 3 — воздушная камера

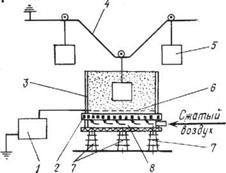

Рис. 7.49. Схема установки вибрационного нанесения порошковых красок:

1 — Электромагнит; 2 — вибратор; 3 — эластичное днище; 4 — ванна псевдоожижения:

5 —стойка; 6 —основание

Проста. Вибратор, являющийся главным элементом установки, может быть механическим, пневматическим, электромагнитным и электродинамическим. Установка должна иметь приспособления для регулирования частоты и амплитуды колебаний и создания возмущающего усилия.

Вибрационное нанесение порошков в псевдоожиженном слое по сравнению с вихревым имеет ряд преимуществ: для нанесения не требуется сжатый воздух, температура предварительного нагрева изделия может быть несколько ниже, так как отсутствует охлаждение полимерного материала проходящими потоками воздуха, а также выдувание частиц порошка, устраняется возможность образования воздушных пузырей при нанесении покрытия на изделия с внутренними полостями. Однако области применения вибрационного нанесения ограничиваются его недостатками: при использовании вибраторов для создания взвешенного слоя предъявляются повышенные требования к дисперсности порошка и подбору компонентов по массе и размерам частиц, чтобы не происходило расслоения смеСи по фракциям; наблюдается неравномерность взвешенного слоя по высоте и сечению установки, что вызывает неравномерность покрытия изделия по высоте.

На рис. 7.49 приведена схема установки вибрационного нанесения с электромагнитным вибратором. Установка выполнена в виде стационарной ванны 4 с эластичным днищем 3, установленной с помощью стоек 5 на основании 6. Под днищем смонтирован якорь вибратора 2, а на определенном расстоянии от

Него (зазор С) на основании установлен сердечник электромагнита 1. Аппарат работает на двух частотах сети (50 и 100 Гц), частоту колебаний изменяют в широких пределах регулированием зазора между сердечником электромагнита и якорем вибратора. При работе установки под действием вибратора днище ванны колеблется и переводит порошок в псевдоожижен — ное состояние.

Наилучшие результаты по нанесению порошковых материалов в псевдоожиженном слое достигаются при совмещении вихревого и вибрационного способов. При вибровихревом нанесении наблюдается более равномерное распределение частиц порошка по его объему, что дает более равномерное по толщине покрытие. В этом случае установку для вихревого нанесения устанавливают на мембрану, которая^ при помощи электромагнитного вибратора получает вертикальное перемещение с определенной частотой.

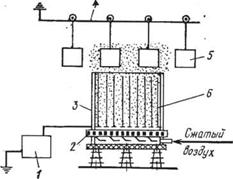

Для нанесения порошкового материала в ионизированном псевдоожиженном слое в промышленности применяют установки, конструкции которых аналогичны устройствам для нанесения порошка в псевдоожиженном слое. Установка (рис. 7.50) представляет собой ванну 3, установленную на изоляторах 7 и имеющую в нижней части пористую перегородку (ложное дно)

2, Которая отделяет ванну от воздушной камеры 8. Над пористой перегородкой расположена система коронирующих электродов (ионизаторов) 6, представляющая собой решетку с иглами, сетку или тонкую нихромовую проволоку. Электроды соединены с отрицательным полюсом ИВН 1 (положительный полюс заземлен) .

При подаче в камеру 8 сжатый воздух, равномерно распределяясь, проходит через пористую перегородку и образует взвешенный слой порошкового материала. Окрашиваемые изделия 5 с помощью подвесного конвейера 4 перемещаются над ванной и погружаются во взвешенный слой. Для осаждения

При подаче в камеру 8 сжатый воздух, равномерно распределяясь, проходит через пористую перегородку и образует взвешенный слой порошкового материала. Окрашиваемые изделия 5 с помощью подвесного конвейера 4 перемещаются над ванной и погружаются во взвешенный слой. Для осаждения

Рис. 7.50. Схема установки нанесения порошковых красок в ионизированном псевдоожиженном слое:

1 — ИВН; 2 — пористая перегородка; 3 — ванна псевдоожижения; 4 — конвейер; 5—изделие; 6 — ко — ровирующне электроды; 7 — изо

Ляторы; 8 —воздушная камера

Рис. 7.51. Схема установки нанесения порошковых красок в облаке заряженных частиц:

I — ИВН; Г — пористая перегородка; 3 — ванна псевдоожижеиия; 4 — конвейер; 5 — окрашиваемое изделие; 6 — электроды

I — ИВН; Г — пористая перегородка; 3 — ванна псевдоожижеиия; 4 — конвейер; 5 — окрашиваемое изделие; 6 — электроды

Порошка равномерным слоем на поверхности холодного изделия и возможности регулирования его толщины в ванне создается электрическое поле. Частицы порошка, получая отрицательный заряд, равномерно покрывают изделие, имеющее противоположный заряд, и прочно удерживаются на его поверхности. Толщина покрытия определяется временем нахождения изделия в ванне (от 2 до 10 с) и напряжением электрического поля (от 10 до 50 кВ).

При нанесении порошка в ионизированном псевдоожиженном слое на поверхность изделий сложной конфигурации в ванне размещают дополнительные электроды. Во всех случаях расстояние между электродами должно быть не менее 50 мм, а между изделием и ближайшим электродом — не менее 200 мм.

На рис. 7.51 схематически показан принцип работы установки для нанесения порошковых материалов на изделие в облаке заряженных частиц. Установка имеет ванну 3 с пористой перегородкой 2 и систему электродов 6, соединенную с ИВН 1. Изделия 5 на конвейере 4 проходят над ванной с взвешенным ионизированным слоем порошка, не погружаясь в нее; электроды представляют собой решетки с иглами, острия которых подняты почти до поверхности взвешенного слоя порошка. При работе установки над поверхностью взвешенного слоя образуется облако заряженных частиц, проходя через которое заземленное изделие покрывается равномерным слоем порошка.

Поскольку в этом случае окрашиваемые изделия не погружаются в ванну, можно увеличить их размеры (по сравнению с размерами изделий при нанесении порошка в ионизированном псевдоожиженном слое), а также скорость конвейера.

В табл. 7.36 приведены основные технические характеристики оборудования для нанесения порошковых полимерных красок.

|

Автоматизированная установка ПИЖМ Установка для нанесения пазовой и торцевой изоляции магни — топроводов типа УПТМ |

|

До300 шт/ч 30X48X8; 60X24X8 |

|

12 шт/ч |

|

Габариты камеры: Высота — 250 мм, диаметр ■— 200 мм |

|

|

По высоте |

|

Псевдоожижен — ный слой с применением электрополя Погружение в Псевдоожиженный Слой Погружение в псевдоожиженный слой (вибро — вихревой) с применением электрополя |

|

27 августа, 2013

27 августа, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике