Для получения кривой эффективности смачивания проводится ряд измерений с растворами пленкообразователя в различных растворителях и различной концентрацией, разными диспергаторами и пигментами. На графике откладывают объемное содержание пигмента в конечной точке при испытании на пластографе и содержание пленкообразователя в пигментной пасте. Эта кривая является характеристической для данной системы и позволяет выбрать пленкообразователь или диспергирующий раствор с наилучшей смачивающей способностью, которые необходимо использовать для диспергирования данного пигмента. Она также позволяет классифицировать различные пленкообразователи по эффективности смачивания, что необходимо для последующей оптимизации составов. При оценке пленкообразователей желательно исключить из стандартной пигментной пасты различные смачиватели и добавки.

Однако их необходимо вводить в рецептуру и требуется оценивать их влияние при выборе оптимального состава пигментной пасты. В большинстве случаев они не оказывают сущест венного влияния на выбранный состав.

По результатам испытаний на пластографе для различных концентраций растворов пленкообразователя рассчитывают объемную концентрацию пигмента (ОКП). В рассмотренном ниже примере в качестве пигмента был испытан технический углерод, пленкообразователи — алкидная смола (а) и азотсодержащая смола (п).

При 15%-м сухом остатке наибольшее количество пигмента приходится на единицу объема пигментной пасты и время диспергирования минимально.

Формы кривых эффективности смачивания для различных пигментов и растворов пленкообразователей различны и специфичны (рис. 7.4).

Причины использования объемного показателя (ОКП) вместо массового становятся понятными, когда по результатам испытаний начинают рассчитывать рецептуры пигментных паст, применяемые на практике. С помощью ОКП очень просто можно рассчитать оптимальные составы пигментных паст для различных способов диспергирования в промышленных условиях.

Данные лабораторных испытаний можно непосредственно использовать при переходе на промышленное оборудование. При этом в лабораторных условиях только для оптимального состава проверяются скорость и степень диспергирования.

Вообще (см. рис. 7.5, а и б) при значениях сухого остатка ниже оптимального (нестабильная область) в ходе процесса Диспергирования может произойти частичная реагрегация из-за недостаточного количества стабилизирующего пленкообразователя в пасте. С другой стороны, при значениях сухого остатка выше оптимального перестабилизированная область будет непропорционально увеличивать время диспергирования для достижения требуемой степени перетира. В случае необходимости можно принимать компромиссное решение (чувствительные пигменты, составы с низким содержанием растворителей) и использовать значения сухого остатка и, соответственно, ОКП выше оптимальных, определенных по кривой эффективности смачивания.

|

/ |

Для классификации диспергаторов и растворов пленкообразователей независимо от их смачивающей или диспергирующей эффективности в качестве дополнительного и важного пара-

Когерентности

Начало гитрования-

|

К конечной точке |

|

УПолный объем раствора смолы -28,1 cm3VW |

|

;Начало загрузки V" ГІример! — -Раствор смолы 25 сі |

|

Дисперсионная стадия; |

|

Пигмент 150 г i-X-i—1.1 > > |

|

Минуты |

|

Минуты |

Минуты

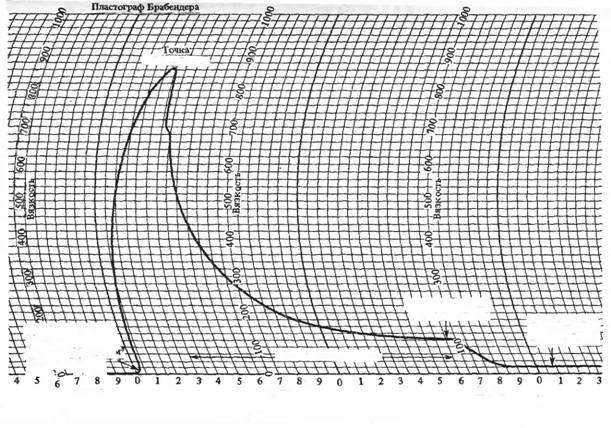

Рис 7.6 Пластографическая кривая

Метра можно использовать работу, затраченную на смешение при диспергировании (площадь, ограниченная пластографиче — ской кривой под точкой когерентности). Чем меньше работа, тем выше эффективность смачивания диспергатором или раствором пленкообразователя. Типичная пластографическая кривая представлена на рис. 7.6.

Так как для испытываемой системы условия стандартизированы, использование этого показателя в сомнительных случаях имеет большое значение.

Эффективность оптимизации составов пигментных паст также очевидна, когда интенсивность окраски покрытий сравнивается с окраской неоптимизированных стандартных образцов. На рис. 7.7 показано, как может быть получена экономия в сырье и времени диспергирования. На графиках приведены зависимости интенсивности окраски от времени перетира для трех пигментов, диспергированных в растворах: 1) алкида средней жирности в ароматическом углеводороде и 2) жирного алкида в алифатическом углеводороде до и после оптимизации.

Ниже приведены правила для диспергирования пигментных паст и их последующего использования для красок:

1. Смачивающая и диспергирующая способность диспергато — ров, пленкообразователей и добавок по отношению к разным пигментам и наполнителям различна.

|

Б) |

|

100 |

2. Поэтому в средах, содержащих несколько ПАВ, каждый пигмент будет взаимодействовать предпочтительно с одним ПАВ. Следовательно, на стадии диспергирования необходимо применять оптимальные и пропорциональные количества предпочтительного ПАВ для каждого пигмента с целью достижения максимальной стабилизации.

3. Эти характеристики могут быть измерены инструментальными методами с использованием пластографа Брабендера. Диспергирующая способность или эффективность смачивания пленкообразующего материала и других компонентов определяют стадии диспергирования, загрузки и переработки и позволяют выбрать оптимальные время диспергирования и наилучшие условия использования исходного сырья.

4. Даже небольшие различия в эффективности смачивания компонентов пленкообразователей, которые вводятся на стадии диспергирования и конечных стадиях, могут снизить стабильность системы (например, изменение цвета со временем). Взаимодействие добавок, облегчающих диспергирование, и прочих добавок имеет аналогичный эффект и применять их в оптимизированных системах необязательно.

5. Значения сухого остатка выше оптимального могут быть использованы в следующих случаях:

А) чтобы защитить поверхности определенных пигментов от разрушения под. действием компонентов пигментной пасты при оптимальных значениях сухого остатка;

Б) чтобы обеспечить необходимую вязкость (содержание растворителя) пасты;

В) чтобы обеспечить большую гибкость процессу при диспергировании на промышленном оборудовании.

6. Не следует диспергировать никакой пигмент любым методом при значении сухого остатка или содержании диспергатора меньше оптимального на 5 %. Например, если сухой остаток равен 20%, то предельно допустимый низший уровень равен 15%. Иначе в процессе диспергирования в пигментной пасте возникнет недостаток стабилизатора, будет происходить реагре- гация и окажется невозможным достижение необходимой степени диспергирования независимо от времени перетира.

В общем случае при значении сухого остатка на 10% выше оптимального время перетира увеличивается непропорционально.

7. Не следует разбавлять на второй стадии диспергированную пасту растворителями или растворами пленкообразователей с очень высоким сухим остатком. Это может привести к частичной или полной флокуляции, которую трудно устранить. Необходимо увеличить концентрацию пленкообразователя на 8—10% сверх оптимального сухого остатка для второй стадии за счет добавления порциями раствора соответствующего пленкообразователя. Это гарантирует необходимую стабильность пасты при кратковременном хранении и предохраняет от коагуляции при последующей переработке.

8. Необходимо соблюдать осторожность, если колеровочная паста содержит более эффективный диспергатор, чем готовая эмаль. Некоторые пигменты в эмали могут быть дестабилизированы и/или флокулированы, если более чем половинное количество необходимого для них стабилизатора вводится с коле — ровочной пастой. Однако, если колеровочная паста содержит менее эффективный диспергатор, чем эмаль, то произойдет частичная или полная флокуляция. Степень ее будет зависеть от различий в смачивающей способности пленкообразователя колеровочной пасты и наиболее эффективного пленкообразователя или смеси пленкообразователей эмали. Предполагается, что в обоих случаях пленкообразователи колеровочных паст и эмалей совместимы.

9. Важно на всех стадиях производства поддерживать неизменным состав растворителя, чтобы воспрепятствовать выделению пленкообразователей из раствора. Даже частичная нерастворимость или несовместимость может привести к необратимой флокуляции. Особенно чувствительны прозрачные дисперсии.

10. Для того, чтобы извлечь максимальную пользу от оптимизации пигментных составов, необходимо обеспечить оптимальные условия работы диспергирующего оборудования.

Эмали и соответствующие пигментные пасты можно клас — їсифицировать по составу следующим образом:

1) один пигмент—один пленкообразователь;

2) два или более пигментов — один пленкообразователь;

3) один пигмент — два или более пленкообразователей;

4) два или более пигментов — два или более пленкообразователей.

-< В случаях 1 и 2 для пигментов нет вариантов и они будут ‘диспергироваться до определенной степени при оптимальном значении сухого остатка. В случаях 4 и 3 для пигментов имеется возможность выбора и поэтому их необходимо диспергировать в наилучшем пленкообразователе или в их смеси при концентрациях, которые определяются и рассчитываются из оптимальных значений для каждого компонента.

Ниже приведен пример 1, который показывает, как рассчитать состав пигментной пасты на основе значений ОКП и сухого остатка. Он применим к случаю 1. Если значение сухого остатка пленкообразователя одно и то же для двух пигментов в системе с одним пленкообразователей (случай 2), следует использовать тот же самый расчет. Предполагается, что ОКП также одинаковы. Если, однако, сухой остаток и ОКП различны для двух и более пигментов в одном пленкообразователе, следует рассчитывать по приведенному примеру 2, в разных пленкообразова — телях — по примеру 3.

11 июля, 2012

11 июля, 2012  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике