Другим типом полимерных дисперсий, используемых в технологии покрытий, являются неводные дисперсии, которые внешне имеют много сходных свойств с эмульсионными полимерами в водной среде. В этом случае полимер, обычно акриловый, диспер

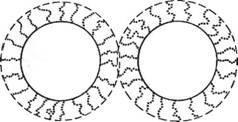

гирован в неводнои среде, чаще всего в алифатическом углеводороде [54]. Неводные дисперсии акриловых полимеров в настоящее время применяются, главным образом, в автомобильных лакокрасочных материалах, хотя описан и ряд других областей применения. Можно получить полимерные дисперсии с различной структурой частиц, включая слоевые, гетерогенные и ячеистые [42]. Размеры частиц в полимерных неводных дисперсиях, как и в водных дисперсиях полимеров, составляют 0,1—0,5 мкм. Механизм цепной аддитивной полимеризации также подобен ранее описанному для акриловых полимеров. Однако, в отличие от эмульсионных полимеров, в которых частицы стабилизированы за счет отталкивания поверхностных зарядов, обусловленных применением анионных ПАВ, единственный возможный способ стабилизации неводных дисперсий заключается в так называемой стерической стабилизации, которая предусматривает наличие на межфазной границе полимерных частичек адсорбированного сольватирован — ного полимерного слоя. Стабилизация за счет заряда имеет небольшое значение в средах, применяемых для неводной полимеризации из-за значений диэлектрических констант, которые на один или два порядка меньше, чем у воды. При стерической стабилизации силы отталкивания, которые препятствуют флоку — ляции при соударении частиц, появляются в результате увеличения локальной концентрации сольватированного полимера в точке контакта. Реакция системы в ответ на это заключается в устранении этого избытка локальной концентрации путем разделения частиц (рис. 2.2.). Стерическая стабилизация может быть также эффективна и в средах с высокой диэлектрической постоянной, где обычно применяется стабилизация за счет заряда, в том случае, если используются неионногенные стабилизаторы [43].

|

|

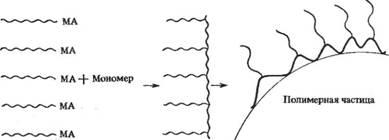

Наиболее эффективные стабилизаторы, используемые при дисперсионной полимеризации, получены на основе блок — или привитых сополимеров [55]. Для получения привитых сополимеров, которые могут применяться в неводной дисперсионной полимеризации, были разработаны специальные методы [56]. Подобные привитые стабилизаторы на основе поли-12-гидроксистеариновой кислоты легко получаются и эффективны в неводной дисперсионной полимеризации, протекающей как по цепному, так и по ступенчатому механизмам. Промышленная 12-гидроксистеарино-

Рис. 2.2. Изображение стериче — екого отталкивания, обусловленного растворимыми цепями, присоединенными к дисперсным частицам

|

Метакрилат (MA)

Рис. 2.3. Схематические изображения образования «гребневидного» стабилизатора из поли-12-гидроксистеариновой кислоты |

Вая кислота содержит 8—15% пальмитиновой и стеариновой кислот, которые ограничивают молекулярную массу при поликонденсации, что приводит к образованию полимера со средне — численной молекулярной массой 1500—2000, содержащего одну карбоксильную группу. Такой олигомер может быть превращен в «макромономер» при реакции карбоксильной группы с глицидил — метакрилатом и этот «макромономер» затем подвергнут сополи — меризации с равным по массе количеством метилметакрилата или аналогичного мономера с образованием полимера с молекулярной массой 10—20 тыс. Такой полимер затем служит как гребнеобразный стабилизатор, в котором имеются 5—10 растворимых боковых цепей, отходящих от закрепленной главной цепи макромолекулы (рис. 2.3).

|

Соон |

Образование привитого полимера и способ стабилизации дисперсных частиц вследствие адсорбции нерастворимой прикрепляемой части полимера схематически показаны на рисунке 2.3. Производные поли-12-гидроксистеариновой кислоты также применяются как диспергирующие вещества [12]. Обзор специальных методов получения «макромономеров», необходимых для синтеза привитых диспергаторов определенного строения, приведен в работе [57]. Полимеризацией в неводных дисперсиях можно получить практически все полимеризационные пленкообразователи. Даже мономеры, которые трудно полимеризуются в растворе, могут быть легко заполимеризованы в дисперсии (так же как и в случае водоэмульсионной полимеризации). Основное ограничение для применяемых мономеров заключается в том, чтобы образующийся полимер был не растворим в используемой среде. Так, если средой являются алифатические углеводороды, количество

используемого длинноцепного пластифицирующего мономера должно быть ограничено. Поскольку полимеризация почти полностью происходит внутри частиц, состоящих из набухшего в мономере полимера, скорость полимеризации намного больше по сравнению с полимеризацией в растворе из-за уменьшения диффузион — но-контролируемой скорости обрыва.

Подобно эмульсионной полимеризации, неводные дисперсии получают обычно в 2 стадии. На стадии затравки разбавитель вместе с частью диспергатора и мономера нагревают в присутствии инициатора с образованием исходной тонкой дисперсии с низкой концентрацией. Затем в течение нескольких часов загружают оставшийся мономер, диспергатор и инициатор для завершения роста частиц. Для контроля молекулярной массы обычно добавляют небольшое количество агента передачи цепи. В зависимости от температуры реакции, инициаторами могут быть либо азо-, либо пероксидные соединения.

Как и в случае эмульсионной полимеризации, на качество дисперсии может отрицательно влиять способ подпитки мономером, хотя, в отличие от эмульсионной полимеризации, мономер полностью растворим в непрерывной фазе. Обычно процесс проводят при рециркуляции разбавителя и рекомендуют смешивать дополнительно вводимый мономер с возвратным охлажденным дистиллятом. Возможны также непрерывные методы получения. Этот метод позволяет очень хорошо контролировать размер частиц и при правильно выбранном диспергаторе и его распределении между двумя стадиями можно легко получить дисперсии с частицами одного размера, гораздо легче, чем при эмульсионной полимеризации. Подобно этому, используя соответствующие способы регулирования, можно получить частички различных размеров, способные к более эффективной упаковке, что позволяет готовить дисперсии с высоким сухим остатком, вплоть до 85% (объемн.) [58, 59].

Неводные дисперсии акриловых полимеров находят применение в автомобильных термоотверждаемых лакокрасочных материалах; в этом случае в исходную смесь мономеров включают гидроксилсодержащие мономеры. К полученной полимерной дисперсии можно добавить более сильный растворитель для растворения части или всего диспергированного полимера. Таким образом можно готовить широкий ряд композиций, от таких, в которых полимер находится в истинном растворе или в виде набухшего в растворителе геля, до устойчивых ненабухших частичек полимера. Неводные дисперсии этого типа применяются потому, что присутствие набухшего нерастворимого полимера оказывает сильное влияние на скорость испарения растворителей и на скорость повышения вязкости в процессе испарения. Эти эффекты позволяют регулировать в широких пределах толщину покрытий при нанесении распылением, уменьшить образо — вание наплывов и хорошо управлять ориентацией металлических пигментов в пленке. Действительно, недавно было установлено, что для эффективного управления реологическими характеристиками при нанесении наиболее целесообразно получать органические «микрогели» и смешивать их с растворами термореактивных гидроксилсодержащих акриловых полимеров. Для этих целей в качестве мономеров могут использоваться глицидил — метакрилат и метакриловая кислота, реагирующие в процессе синтеза в присутствии аминного катализатора, приводя, в конечном счете, к частичкам, которые абсолютно нерастворимы в органических растворителях. Эти частички можно модифицировать другим полимером после получения ядра микрогеля и окончательно разбавить смесью сильных растворителей.

11 июля, 2012

11 июля, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике