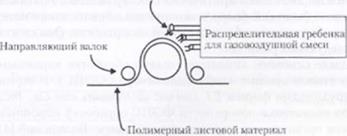

Пламенная обработка является второй после коронного разряда но показателю «площадь полиолефинов, обработанных в течение гола*. Способ пламенной обработки полиолефинов был описан Крнтчевером |17|. Концепция и оборудование такой подготовки поверхности очень просты. Схема установки для пламенной обработки представлена на рис. 7.G. Эта установка напоминает оборудование для обработки коронным разрядом тем, что в ней используется центральный барабан в качестве опоры полимерною листового материала. Пластик перемещается иод барабаном под рядом горелок, аналогичных горелкам в печи, работающей на природном газе. Важным моментом н работе установки для пламенной обработки является соотношение между природным газом и воздухом в смеси.

В зависимости от содержания газа в смеси пламя может значительно отличаться по своим характеристикам. Как правило, центральный барабан охлаждают. Также важным моментом является расстояние горелок от пленки. Если горелки располагаются слишком близко, пленка может обугливаться. Если горелки разместить на очень большом расстоянии, обработка пленки будет недостаточной. Имеет значение также скорость перемещения пленки относительно горелки. Пламенную обработку можно выполнить вручную, используя такой инструмент, как паяльная

|

Пламенное сопло или иггаига

Рис. 7.6. Схема уст ановки для пламенной обработки полимерных пленок |

лампа, однако в этом случае труднее обеспечить равномерную обработку поверхности.

Все три способа пламенная обработка, обработка коронным разрядом и плазменная обработка (которая будет рассмотрена ниже) являются одинаковыми в том отношении, что обрабатывающая среда является неравновесной, возбужденной газообразной фазой. Так как рабоч. ія часть пламени представляет собой плазму, находящуюся в атмосферных условиях, считают, что основным аффектом в результате газопламенной обработки является оксидирование поверхности пленки. Бриггс и др. показали наличие зтого эффекта, использовав метод XPS для исследования поверхности обработанного пламенным способом полиэтилена в зависимости от скорости потока смеси природного газа и воздуха в горелках [ 18]. Is-область углерода в ХР5-снектрс необработанного полиэтилена демонстрирует очень небольшое количество оксидированных углеролсолержащих групп. При незначительной продолжительности обработки концентрация кислорода быстро растет и ls-область углерода свидетельствует о присутствии на поверхности гндроксидных, сложноэфирных и простых эфирных групп. Интересно отметить также присутствие на поверхности химически связанного азота. Как правило, только высокие уровни энергии при обработке коронным разрядом на воздухе приводят к фиксации азота на поверхности. Рентгеновская спектроскопия <|ютоэлектронов с угловым разрешением показала, что глубина обработки на этой поверхности составляла около 4-5 нм. К сожалению, диапазон уровней обработки, использованный этими исследователями, не позволил получить значительных изменений уровня адгезии. Поэтому не была установлена какая-либо корреляции между степенью обработки и прочностью клеевого соединения.

Пейпирер и др. [ 19] уделили большое внимание анализу различии во влиянии пламенной обработки па ПЭ и 1111, связанных с их способностью сцепляться с бутадиенстирольным каучуком. Они установили, что смачиваемость обоих полимеров резко возрастает в зависимости от степени пламенной обработки, причем полярная составляющая поверхностной энергии увеличивается быстрее, чем дисперсионная составляющая. Интересно отметить, что ими было обнаружено более ярко выраженное влияние пламенной обработки на ПЭ. чем на IIII. Как показано в работе Бриггса и др. 118]. азот присутствует на обработанной пламенным способом поверх-

пости ПЭ и отсутствует на поверхности ПП. Детальный анализ ls-области углерода в Л’/’З-спектре покатывает также, что на поверхности ПЭ присутствует значительно больше карбоксильных групп, чем на поверхности ПП при одинаковой степени обработки. Спектроскопический анализ SSIMS также покатал, что для обработанных поверхностей полиэтилена характерна значительная величина ненасышснности. Пейпнрер и др. [19], основываясь на работе Ст|х>у6сла и др. [ 11J, установили, что на поверхности обработанного пламенным способом ПП присутствует низкомолекулярный оксидированный матернат. который легко удаляется смывками на основе этилового спирта. Испытания при расслаивании подвергнутых пламенной обработке ПЭ и ПП от бутадненстирольнога каучука, вулканизованного пероксидом, показати, что в случае ПЭ прочность сцепления оказывается значительно выше, чем для ПП. Эти авторы связатн полученные результаты с предложенным ими механизмом модификации этих поверхностей способом пламенной обработки. Согласно Строубслу, для обоих типов полиолефинов пламенная обработка приводит к окислительной деструкции основной цепи полимера. В случае П П окислительная деструкция оказывает резкое воздействие на третичный углеродный атом, который, в свою очередь, вызывает резкое уменьшение молекулярной массы ПН и возможно даже появление летучих продуктов сгорания. Эти явления приводят к быстрому возникновению состояния равновесия ПП в пламени при низкой степени оксидирования на поверхности. В случае ПЭ такое воздействие оказывается слабее и оно более беспорядочно распределено вдоль главной цепи макромолекулы, вызывая экстенсивное внедрение в поверхность оксидированных функциональных групп, количество которых однако меньше, чем низкомолекулярного оксидированного материала. Более высокая степень ненасыщенности на поверхности также повышает вероятность образования ковалентной связи с верхним слоем вулканизованного пероксидом бутадиенстирольного каучука. Очевидно, что эти два довольно простых полимера абсолютно по-разному реагируют на один и тот же процесс поверхностной обработки.

Плазма представляет собой ионизированный газе практически одинаковой плотностью отрицательных и положительных зарядов. Явление образования плазмы наблюдают в «неоновых лампах». Реакции, которые происходят в плазме, являются в основном свободнорадикальными и щюисходяг в результате взаимодействия материалов или ионов и электронов в плазме с поверхностью. Абсорбция поверхностью ультрафиолетового излучения в плазме может также приводить к протеканию реакций на поверхности. Энергия химических групп в плазме составляет порядка 10,6эВ, величина которой достаточна для того, чтобы привести к разрушению углерод-углсродных связей.

Существует определенный разрыв между объемом использования различных способов подготовки поверхности, рассмотренных в, данном разделе, и количеством опубликованных теоретических работ. Плазменная обработка очень редко используется в промышленном масштабе, однако периодическая литература перенасыщена примерами, относящимися к исследованиям влияния плазменной обработки.

Способы обработки коронным разрядом и пламенной обработки нашли широкое применение и промышленности, однако опубликовано сравнительно немного статей. описывающих действенность и эффективность использования этих методов. В настоящей книге рассматриваются некоторые из первых работ в области плазменной обработки и адгезии полимеров, например, работа, опубликованная Шон — хорном (20).

Функционально обработка в плазме отличается от обработки коронным разрядом и пламенной обработки тем, что плазменные установки работают при давлении ниже атмосферного. Это различие является также основной причиной, объясняющей, почему плазма не находит широкого применения для улучшения адгезии. Стоимость процесса обработки при давлении ниже атмосферного очень высока. Кроме того, работа установки в условиях неполного вакуума естественно требует периодичности процесса, что также уменьшает эффективность этой операции с точки зрения ее стоимости. Упрощенная схема плазменной установки приведена на рис. 7.7. Материал, подлежащий обработке, помещают в сосуд, из которого откачан воздух. Давление в сосуде повышают нагнетанием газа, в котором должна быть создана плазма. Тип используемого газа варьируют. В самом первом исследовании по плазменной обработке в целях улучшения адгезии использовали инертные газы, например, аргон и ксенон [20). Может быть использован и ;ізот. Некоторые исследователи применяли кислород в качестве абляционного газа, в то время как другие исследователи использовали фторсодержащие газы при обработке поверхностей перфорированных пластиков [21). После введения активного газа подавали высокочастотный или свсрхвысокочастотпый ток на обмотку, окружающую сосуд. Обмотка возбуждала образование плазмы внутри сосуда.

27 августа, 2015

27 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике