Види лаків. За технічним складом лаки можна поділити на:

• нітроцелюлозні, що містять нітроцелюлозу (азот целюлози), розчину в органічних розчинниках, таких як метилоетилетон, ацетон, етилацетат, амілацетат та ін. Ці розчинники пожежонебезпечні й токсичні. Випари їх із віддрукованого аркуша мусять бути утилізовані найчастіше ректифікацією;

• хімічно стверджувані, що містять столи, до яких безпосередньо перед лакуванням додають отверджувач, а також компоненти лаків, розчинених у відповідних органічних розчинниках;

• друкарські лаки;

• водно-дисперсійні лаки;

• УФ лаки.

Залежно від застосування лаки поділяють на:

• грунтувальні (адгезійні), які утворюють прошарок із доброю адгезійною здатністю до нанесення наступних шарів лакування або

• лаки з високим глянцем;

• матові лаки;

• лаки з підвищеною стійкістю до стирання;

• лаки з більшим або меншим ступенем ковзання, які полегшують або утруднюють пересування задрукованого пакування, наприклад у пакувальних машинах;

• лаки для термозварювання, стійкі до вологи, придатні для термозварювання за допомогою мікрохвильових пристроїв, у яких навіть невелика кількість води може призвести до неможливості термозварювання;

• лаки для термозварювання за допомогою ультразвуку, енергія якого перетворюється на теплоту. Після охолодження утворюється однорідна сполука контактуючих одна з одною паперових поверхонь, картонів і плівок;

• лаки для каландрування, які за допомогою гарячих валиків під тиском додатково каландруються для здобуття поверхні з високою гладкістю і досконалим глянцем;

• лаки конкретного призначення, наприклад для етикеток, тер — мопакування.

Розглянемо докладніше деякі види лаків, »осі знаходять широке застосування у поліграфи.

Друкарські лаки. Вони використовуються для надання відбиткам глянцю, а також стійкості до таких зовнішніх діянь, як витирання, дряпання, включаючи дію вологи та сирості, забруднення. Ці лаки підвищують довговічність друкованої продукції, а в разі місцевого лакування — виразність відбитків.

Рецептурні складові лаків. За хімічною будовою зв’язувальної речовини друкарські лаки майже ідентичні традиційним офсетним фарбам. Найчастіше на практиці їх застосовують так само, як офсетні фарби. Різниця полягає лише в якісному підборі сировини.

Друкарські лаки мають утворювати тонкі прозорі покриття з мінімальним власним забарвленням. Цій умові повинні відповідати всі їхні компоненти. Крім того, деякі з них можуть лише незначною мірою змінювати свій колір після нанесення лаку.

Найважливішими рецептурними складовими друкарських лаків є: тверді та алкідні смоли; натуральні масла, що сохнуть; мінеральні масла; допоміжні речовини (наприклад, віск).

Вимоги до друкарських лаків, їхні переваги та недоліки. Друкарські лаки застосовують для оздоблення як поверхні паперу, так і пакувального картону. Вимоги, що висуваються до готового друкарського продукту, стосуються також лакування. Цілком зрозуміло, що такі (або навіть ліпші) властивості мають й інші типи лаків.

Вимоги:

• добра стійкість до стирання;

• зменшення ефекту кальки на гладких і матових сортах паперу;

• поліпшення споживчих властивостей (збереженість пакованих товарів);

• поліпшення гладкості пакування;

• зміцнення стійкості до стирання по мокрому етикеток зі збереженням стійкості до лужного впливу (спеціальний лак);

• високий глянець.

Переваги:

• не вимагається спеціальна стійкість друкарських фарб до діяння нітросполук;

• переналагодження друкарської машини зайві;

• друк ідентичний офсетному;

• застосування майже таких самих допоміжних засобів, як і в офсетному друці;

• безпроблемне нанесення лаку «мокре по мокрому» і «мокре по сухому»;

• висока еластичність лакового шару і в зв’язку з цим відсутність проблем під час бігування та фальцювання;

• добре прилягання лакового шару до самоклейких продуктів;

• легке обминання при лакуванні місць, призначених для наклеювання;

• відсутність емісії летких зв’язків;

• лаковані матеріали зберігають стабільні розміри, шо дає змогу лакувати матеріали з меншою масою ніж 90 г/м*

За останні роки розширився діапазон використання дисперсійних лаків на водяній основі та лаків, розрахованих на УФ сушіння. З цього можна зробити висновок, що цими відносно новими способами лакування можна було б досягти таких оздоблювальних властивостей, які б значно перевершували властивості інших лаків. Перелічені нижче недоліки друкарських лаків призвели до широкого використання нових способів лакування.

Недоліки:

• відносно тривалий час сушіння;

• неможливість складання паперу або картону в стосі без застосування противідмазувального порошку;

• клеєння можливе спеціальними дисперсійними клеями або клеєм типу ІкЯтек по гарячому;

• шар лаку тонкий і тому поганий ефект глянцю;

• можливість зміни органолептичних властивостей запакованих товарів;

• неминуче жовтіння.

Висихання друкарських лаків. До лаків висуваються вимоги, шоб вони не клеїлись і вкладались рівними шарами. Крім того, шар лаку має утворюватись досить швидко, а час його сушіння не повинен перевищувати час від моменту лакування до подальшого оброблення або транспортування тиражу.

Механізм сушіння друкарських лаків є комплексним процесом, що проходить в кілька етапів. € велика різниця між фізичним і хімічним висиханням.

Фізичне сушіння (твердіння). Якщо в мінеральному маслі містяться розчинні макромолекулярні смоли, то з них утворюються клубочки молекул, що містять мінеральне масло так само, як губка, насичена водою.

Клубочки макромолекул, насичені мінеральним маслом, оточені «вільним» маслом та іншими складовими. При нанесенні лаку на матеріал «вільне» мінеральне масло може миттєво проходити в капіляри на поверхні матеріалу. Оскільки клубочки молекул не можуть проникати відразу в матеріал, настає поділ фаз.

У лаку зменшується вміст вільного розчинника, і коли його вже небагато, решта клубочків на поверхні стикаються та об’єднуються (рис. VII, див. кольорову вклейку).

Таким чином, виникає желеподібна структура, яка є початковою фазою переходу лаку з рідкого стану на твердий і вже не є такою клейкою, як лак перед твердінням. Час твердіння лаку значною мірою залежить від вбирної здатності матеріалу (основи). Коротше кажучи, твердіння лаку є чисто фізичним процесом, що триває кілька хвилин.

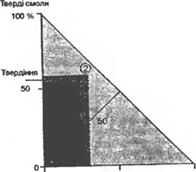

На рис. 7.1 показано цей процес у вигляді діаграми, на якій зображено рецептурні складові друкарського лаку.

|

Мінеральні масла |

![]()

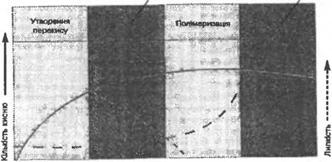

Якщо ЗМ є малопорис — тим або ие є вбирним, то неможливо досягти позначки 2 в такій формі, як указано вище. В такому разі відбувається полімеризація лаку під впливом атмосферного кисню, а час висихання відповідно збільшується.

Якщо ЗМ є малопорис — тим або ие є вбирним, то неможливо досягти позначки 2 в такій формі, як указано вище. В такому разі відбувається полімеризація лаку під впливом атмосферного кисню, а час висихання відповідно збільшується.

Хімічне висихання. Умови для хімічної реакції з атмосферним киснем закладені в натуральних масах й алкілах з подвійними зв’язками в жирових кислотах. Це пов’язано з тим, що хі-

0 50 100 % мічні сполуки з подвійними

АліЗдк/матуральні масла ЗВ’ЯЗКЯМИ В молекулах ма — ють більшу енергію, ніж спо — Рис. 7.1. Процес твердіння луки з одинарними зв’язка

Ми. Тобто стосовно реакцій, які ведуть до одинарних зв’язків, відбувається звільнення енергії:

— [СН=СНІ„ — -► — |СН-СН]„ — + енергія.

Оскільки сохнучі масла, як і названі вище алкідні смоли, містять ненасичені жирові кислоти, в кисневій атмосфері можуть відбуватися реакції, схематично показані на рис. 7.2.

Зі схеми впливає, що процес сушіння лаку, каталітично започаткований сикативами, супроводжують численні побічні реакції.

Під час висихання алкідів через окиснення і висихання масел, крім основних реакцій на подвійних зв’язках, проходять ще побічні реакції, під час яких відбувається об’єднання ланцюгів жирних кислот. Такі реакції починаються з утворення ненасичених кислот, які виникають лише на початковій фазі сушіння. Внаслідок розпаду утворюються низькомолекулярні кетони, альдегіди, карбонові кислоти та їхні водневі зв’язки.

Продукти розпаду найчастіше є причиною проблем, що виникають під час лакування продукції. В деяких випадках вони можуть

|

Рис. 7.2. Сушіння лаку Його окисненням |

Знищити увесь тираж. Продукти розпаду містять або утворюють хромофорні гру™, наприклад кетони чи двокетони, через які жовтіє нижній бік відбитка лакування.

Жовтіння лакованої продукції знизу в стосі. Під стиковим жовтінням продукції знизу в стосі слід розуміти локальне, часткове жовтіння паперу на звороті в тих місцях, де задрукований бік паперу стикається з незадрукованим боком у стосі. Варто пояснити причини виникнення такого ефекту.

Частою помилкою є думка, що стикове жовтіння на звороті Ідентичне ефекту матування і глянцю, коли друк одного боку паперу позначається на друці іншого. Причиною стикового жовтіння продукції є вплив на покриття паперу продуктів розпаду, які утворюються під час окисного висихання друкарських офсетних фарб і лаків. Жовтувато забарвлені легкі продукти розпаду контактують у стосі з незадрукованим покриттям паперу й абсорбуються на ньому. Жовтіння може виникнути як унаслідок власного забарвлення продуктів розпаду, так і через хімічні зміни в оптичних освітлювачах та зв’язувальної речовини в покритті паперу.

Ступінь жовтіння значною мірою залежить від хімічного складу покриття паперу. Може статись так, що в одному сорті паперу буде значне жовтіння, а в іншому — майже не помітне.

Інтенсивність жовтіння паперу залежить також від кількості та якості продуктів розпаду, а також від складу друкарської фарби. Офсетні друкарські фарби з «ефектом свіжості», тобто ті, що не засихають у машині та ФС, мають більшу тенденцію до стикового жовтіння у стосі.

Зважаючи на різні виробничі умови, такі як товщина фарбового шару і лаку, умови висихання, жовтіння зовсім не обов’язкове в кожному випадку, і навіть більше того, ступінь жовтіння аркушів одного тиражу може бути різним.

Повністю уникнути стикового жовтіння можна лише при застосуванні фарб, які не сохнуть через окиснення, наприклад фарб зі слабким власним запахом. Однак такі фарби іноді не відповідають вимогам глянцю і стійкості до стирання.

Нижче наведено заходи, які виключають або зменшують жовтіння друкованої продукції:

• для стоншення занадто великого покриття поверхні фарбою в місцях з насиченим рисунком потрібно застосовувати метод кольороподілу иСЛ (цим самим можна зменшити кількість продуктів розпаду, які виникають під час окисного висихання);

• треба відмовитись від домішок до друкарських фарб, особливо сикативів;

• обов’язковим є провітрювання стосів (цим самим можна усувати продукти розпаду);

• оздоблюючи поверхню надрукованих аркушах, передусім треба застосовувати спеціальний дисперсійний лак для паперу і лише потім — друкарський лак на масляній основі;

• слід відмовитись від використання офсетних друкарських фарб, що не засихають в машині й у ФС Правду кажучи, ці фарби

—не єдиний чинник, який призводить до жовтіння на стиках, але вони можуть значно збільшити ризик жовтіння. (Ефект контактного жовтіння був відомий ще перед надходженням на ринок друкарських фарб, які не засихають у машині та ФС).

Контроль ступеня жовтіння. Тенденції до жовтіння можна проконтролювати в комбінації друкарський лак — задрукований матеріал за допомогою простого тесту.

|

Рис. 7.3. Стійкість до світла друкар — ських лаків на масляній основі |

На контрольованому матеріалі виконують друк лаком у кількості 3 г/м2, причому для остаточного оцінювання не матеріалі залишають одну смугу незадрукованою. Через І хв всю задруковану частину паперу накривають іншою — незадрукованою. В такому вигляді аркуші розташовують між двома скляними пластинами і сушать 24 год в сушарці. Кількісний показник жовтіння визначають за допомогою спектрофотометра. Показник жовтіння — це різниця кольору між пожовтілою і неможовтілою поверхнями смуги паперу, накладеної на задруковану поверхню.

На контрольованому матеріалі виконують друк лаком у кількості 3 г/м2, причому для остаточного оцінювання не матеріалі залишають одну смугу незадрукованою. Через І хв всю задруковану частину паперу накривають іншою — незадрукованою. В такому вигляді аркуші розташовують між двома скляними пластинами і сушать 24 год в сушарці. Кількісний показник жовтіння визначають за допомогою спектрофотометра. Показник жовтіння — це різниця кольору між пожовтілою і неможовтілою поверхнями смуги паперу, накладеної на задруковану поверхню.

Нині так добирають зв’язувальні речовини для друкарських лаків, щоб виникло якнайменше жовтіючих продуктів розпаду. Однак не можна повністю виключити жовтіння зворотного боку задрукованих аркушів, оскільки воно значною мірою залежить від якості покриття паперу.

Жовтіння лаку після друку. Під час полімеризації лаку, спричиненої окисненням, виникають не лише забарвлені продукти розпаду, а й забарвлені хімічні сполуки в шарі лаку. Внаслідок цього зменшується білість друкарського матеріалу і можуть виникнути тональні зміни в шарі фарб, накладених під шаром лаку, що, в свою чергу, може призвести до рекламацій з боку клієнта.

Рис. 7.3 ілюструє, якою мірою жовтіння шару лаку залежить від тривалості його освітлення.

Із рисунка випливає, що разом зі збільшенням тривалості освітлення відбуваєп>ся відчутне зростання жовтіння шару лаку. І лише при поділці 6 ступеня світловідштовхування бліднуть складові, які призводять до жовтіння лаку. Це відбувається тому, що вони не є стійкими до світла і розпадаються.

Вплив лаку на запах, і смак запаковуваних продуктів. Продукти розпаду лаку, що виникають під час його окисного висихання, можуть впливати на смак і запах таких делікатних та чутливих до зовнішніх діянь товарів, як тістечка, шоколад, цигарки тощо. Зважаючи на потребу підвищення безпеки щодо можливих негативних впливів варто відмовитись від застосування друкарського лаку у виробництві розкладних картонних пакувань для такого роду продуктів. В сумнівних випадках потрібно завжди застосовувати дисперсійні лаки на водяній основі.

В окремих випадках можна перевірити вплив лаку на запаковуваний продукт, користуючись тестом Робінсона (рис. VIII, див, кольорову вклейку).

Лаки з окисним висиханням і друкарські фарбн, які мають утворювати шар, стійкий до стирання, неминуче виділяють відповідно до механізму висихання продукти розпаду. Ті, у свою чергу, можуть негативно впливати на пакований товар. Зупинити ці побічні реакції майже неможливо. Найліпший спосіб — провітрювання полакованих відбитків у стосі для усунення продуктів розпаду і запобігання небажаним ефектам.

Є лише одна можливість офсетного виготовлення складних коробок та іншого пакування для харчових продуктів — друк спеціальними фарбами, які не сохнуть окисненням, а також лакування «мокре по мокрому» дисперсійним лаком для надання достатньої стійкості до стирання, що дає чудові результати.

Ефекти глянцю і матування. Це ефекти, які проявляються під час друкування тиражу, можуть виникнути лише тоді, коли друкарський матеріал був двобічно задрукований фарбами і друкарським лаком з окисним висиханням. Надруковане зображення з одного боку переходить на інший, який буде задруковуватися пізніше. Ці ефекти наочно зображено на рис. IX і X (див. кольорову вклейку). На ефекти глянцю і матування впливають такі умови:

1. Фарба на другому боці має стикнутись із задрукованнми і не- задрукованими місцями першого задрукованого боку (наприклад, фоновий зворот на другому боці верхнього аркуша стикається з текстом, надрукованим на липьовому боці нижнього аркуша).

2. Чим темніша фарба фонового звороту, тим відчутніший ефект

3. Певну роль відіграє хімічний склад шару покриття ЗМ і його здатність до абсорбції.

4. Якщо час між друкуванням першого і другого боків настільки короткий, що перший бік ще не встиг висохнути, то на поверхні другого боку може з’явитись ефект матування. Чим свіжіший шар фарби чи лаку, тим більша їхня здатність до абсорбції.

5. Зі збільшенням часових проміжків між друкуванням першого і другого боків може з’являтись ефект глянцю. Сухі шари фарби та лаку мають майже завжди меншу здатність до абсорбпії, ніж покриття друкарського матеріалу.

6. Ефекти матування і глянцю з’являються також часто тоді, коли на висохлу фарбу другого боку наносять ще раз фарбу або лак. Такі явища можуть виникати також при одрофарбовому друці на зворотному боці. В такому випадку особливо чітко реагують темніші тони фарб.

7. Фарби і лаки мають сохнути окисненням після поділу фаз (див. вище).

8. Перед друкуванням другого боку на поверхню друкарського матеріалу можуть впливати рідкі та газоподібні продукти розпаду, що поглинались матеріалом з фарби на першому боці відбитка. Після задруковування другого боку ці місця можуть переходити на друковане зображення через зміну умов зв’язування фарби.

9. Механізм виникнення ефектів матування і глянцю. Якщо, наприклад, друкують фарбою або лаком по вже висохлій фарбі на другому боці, то, як наслідок, виникає поділ фаз на окисне висихання та їх комбінацію. Оскільки здатність поглинання матеріалу вже зменшилась через уже нанесену фарбу, не може настати зв’язування рідких і летких складових. На задрукованих поверхнях утворюються скупчення частинок фарби, що стикаються безпосередньо з надрукованим лицьовим боком у стосі аркушів.

У незадрукованих місцях на лицьовому боці можливим є поглинання рідких частинок складових і продуктів розпаду при окисному висиханні. Внаслідок цього висихання відбувається по-різному, що стає помітним на поверхні другого боку у вигляді меншого чи більшого глянцю. Це відмінності в структурі поверхні другого боку призведуть до ефекту матування або глянцю залежно від часу, який минув між друкуванням окремих боків.

Здебільшого цей час розраховується так, що друк на першому боці вже сухий, і переважає ефект глянцю.

10. Можливості усунення ефектів матування і глянцю. Якщо взяти до уваги умови, які призводять до виникнення цих ефектів, то можна зробити висновки щодо усунення цих небажаних явищ. Тому перед початком друкування тиражу потрібно врахувати таке:

• чи можна задруковувати бік фарбою і лаком способом «мокре по мокрому»?;

• чи можна в разі застосування великої кількості кольорових фарб на другому боці вносити корективи кольорів иСІІ (вилучення частини кольорів, які дають випадковий чорний), щоб полегшити зв’язування?;

• застосовуваний друкарський лак не повинен твердіти надто швидко, щоб уникнути швидкого поділу фаз;

• для друкування обох боків не можна використовувати додатково сикативи у фарбах або в лаках. Якщо додати занадто багато сикативів, то це може призвести до виникнення надто великої кількості продуктів розпаду при сушінні продукції;

• якщо є змога, то друкування зображення на другому боці з лакуванням усієї поверхні треба здійснювати перед друкуванням на першому боці для того, щоб фарби на першому боці стикались у стосі з друком, що дає змогу уникнути ефектів матування і глянцю:

• якщо є змога, то потрібно розкласти стос і перевіїрити його під час друкування першого і другого боків.

Якщо вже виник ефект матування або глянцю, то досить часто допомагає йому додаткове лакування дисперсійним лаком на водяній основі або ламінування. В деяких випадках можна усунути небажані ефекти матовими лаками.

Проблеми, пов ’язані з лакуванням рельєфних (тиснених) забрукованих матеріалів. Лакування рельєфних задрукованих матеріалів може спричинити багато проблем. Причиною є те саме явище, яке приводить до ефекту матування або глянцю. Рельєфні матеріали часто застосовують для виготовлення книжкових палітурок і обкладинок. Тиснення зумовлює зминання та стиснення матеріалу. В місцях тиснення зменшується здатність основи до поглинання.

Якщо мають бути накладені дві фарби, наприклад основна й додаткова, то під час поділу фаз другої фарби рідка фаза не може вбиратися в тих місцях, де вже накладено основну фарбу, і там, де є заглиблення, які мають меншу вбирність. Тому в заглиблених лініях збирається рідка фарба.

І якщо тепер для підвищення стійкості до витирання наноситься друкарський лак як третє задруковування, то під шаром друкарського лаку знаходяться виділена рідка фаза другого друку і додаткові продукти розпаду, які збираються в заглиблених місцях.

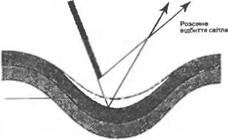

Під час висихання друкарського лаку і переходу з рідкого етану в твердий лак у заглибленнях не стикається з фарбою (рис. 7.4). Різне заломлення світлових променів, що виникає внаслідок цього, призводить до того, що заглиблення виглядають сіро-білими, і друк іде у брак. У такому випадку можна застосувати підігрівання. Тоді лак набуває термопластичності, добре лягає на фарбу, а друк не бракується.

Витриманість при гарячому ламінуванні. Витриманість при гарячому ламінуванні поверхонь, полакованих друкарським лаком, є обмеженою зважаючи на будову зв’язувальних речовин. Навіть прн застосуванні спеціальних друкарських лаків неможливо досягти такої витриманості гарячого склеювання, яка досягається при використанні дисперсійних лаків. Добре лакований целофан має недостатню витриманість при склеюванні гарячим способом.

|

|

|

Рдя складов то продукти розладу |

|

Заглиблення на эадрукованому матеріалі |

|

Друкарський |

|

Ферба |

|

Лак |

|

Рис. 7.4. Розсіяне відбиття світла |

Перед лакуванням продукції друкарським лаком, витриманим до гарячого клеєння, потрібно знати параметри клеєння гарячим способом і вид плівки. Обов’язково слід протестувати її за цими параметрами.

Умови клеєння включають такі параметри:

• температуру покриття плівкою гарячим способом;

■ тиск зігрівальних пластин;

• тривалість гарячого ламінування.

Склеювання полакованих поверхонь друкарським лаком. Склеювання клеями типу hotmelt полакованих поверхонь є дуже проблематичним і можливе лише за допомогою спеціальних продуктів. Тому не рекомендується лакувати місця, передбачені для склеювання. Правду кажучи, клеєння дисперсійними клеями не спричиняє проблем, але і в цьому разі не треба лакувати місця, призначені для клеєння.

Найчастіше склеювання полакованих поверхонь потрібно у виробництві складених, картонних упаковок з висічених викройок, оскільки, як правило, тут застосовують короткий тактовий час. Якщо б дисперсійний клей наносився на задруковані та полаковані поверхні, то час зв’язування був би надто довгим зважаючи на малу вбирну здатність матеріалу, і склеєні коробки розходилися б у швах.

Контроль товщини лаку. Контроль товщини лаку, який накладають на задрукований матеріал, є проблематичним. На практиці застосовують два способи:

• візуальне оцінювання безпосередньо після друку;

• вимірювання товщини лаку.

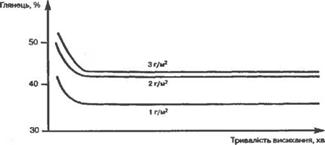

Обидва способи мають ту особливість, що шар лаку швидко зменшується після його нанесення способом як «мокре по мокрому», так і «мокре по сухому». Це явище називають «Draw back» (рис. 7.5). Після нанесення лаку глянець вимірюють в одному й тому самому місці через 0,25; 1; 2; 3; 5 і 20 год. Характерним є те, що глянець зменшується протягом 2…3 год у середньому на 10 %. Саме протягом цього часу лак переходить із рідкого у твердий стан.

|

Рис. 7.5. Ефект «Draw back» |

Дисперсійні лаки для лакування в офсетних машинах. Першу промислову партію дисперсійних лаків за назвою Prestofix виготовила в 1967 р. німецька фірма «Hartmann Druckfarben». Згодом якість дисперсійних лаків значно поліпшилась, а сфера їх застосування розширилась. Виробництво дисперсійних лаків у 1996 р. оцінювалась у 22 тис. т, що становить близько 55 % загальної продукції лаків для поліграфії, а отже, це найпоширеніші друкарські лаки. Річний приріст їх виробництва становить близько 5 %.

Хімічний склад. Складовими дисперсійних лаків є:

• диспергований у воді полімер або співполімер, як правило, акриловий, у вигляді дуже дрібних частинок у водяному розчині, причому сам полімер є нерозчинним у воді;

• стабілізатор дисперсії — найчастіше полвівініловий спирт, який не допускає з’єднання диспергованих частинок;

■ дисперговані воски (тільки деяких лаків);

• ПАР, що полешують змочування лакованого матеріалу;

• антиспінювачі, які утруднюють процес виникнення піни;

• плівкоутворювальні речовини для полегшення виникнення шару лаку (тільки деяких лаків);

«речовини для ковзання або антиковзання (тільки деяких лаків);

• слабко лужна речовина (в деяких лаків це аміак), що полегшує утворення оболонки лаку.

Дисперсійні лаки містять від 30 до 45 % сухої маси, а решту становить вода.

Переваги і недоліки дисперсійних лаків. Переваги:

• швидке висихання полакованого покриття;

• можливість складання високих стосів при лакуванні «мокре по мокрому»,

• можливість обмеження або й уникнення процесу припорошування відбитків;

• можливість здобуття полакованих покритів з високою стійкістю до витирання, а також покриттів з високою еластичністю;

• добрий глянець полакованих покриттів навіть при нанесенні ♦мокре по мокрому»;

• висока гладкість поверхні полакованих покриттів;

• можливість усунення явища зривання поверхні паперу;

• відсутність запаху полакованої поверхні;

• збереження металічного ефекту при лакуванні відбитків, надрукованих фарбами з металевими пігментами;

• опірність склеюванню у стосі;

• нетоксичність для людей та довкілля при правильному застосуванні;

• можливість лакування продукції з великою швидкістю (до 13 тис. аркуш ів/год;

• відсутність негативного впливу на смак і запах продуктів харчування в полакованій упаковці;

• можливість розведення лаку і вимивання незасохлих його шарів водою;

• витриманість полакованої поверхні до низьких температур (наприклад, упаковок, призначених для заморожування продуктів);

• легке склеювання полакованих матеріалів;

• широкий спектр застосування;

• відсутність негативних ефектів, які властиві друкарським лакам, таких як жовтіння шару лаку протягом зберігання та освітлення, контактне жовтіння, ефекти збільшення або зменшення глянцю, і відсутність явища неприлягання полакованого покриття до фарбового шару в заглибленнях рельєфних матеріалів.

Недоліки:

• важко усунути засохлий шар лаку, наприклад у лакувальній секції, оскільки вода його не розчиняє і потрібно застосовувати органічні розчинники (наприклад, фірмові змивальні розчини або ацетон);

• нестабільність властивостей паперу і картону через поглинання води, що може спричинити проблеми при лакуванні паперу масою, меншою за 90 г/м2;

• утруднене визначення кількості наношуваного лаку (ця проблема відпадає при застосуванні АВ, які переносять певну кількість лаку);

• можливість зміни кольорів лакованого відбитка при використанні нестійких до діяння спиртомістких сполук фарб;

• проблеми під час нанесення лаків при температурах, нижчих за критичну (15…10 °С);

• обов’язкове зберігання лаків при температурі, вищій за критичну.

Види дисперсійних лаків. Залежно від призначення дисперсійні лаки поділяються на:

• захисні, призначені для захисту матеріалу і задрукованого зображення від стирання та забруднення;

• з високим рівнем глянцю (блискучі);

• матові;

• грунтувальні (адгезійні), які утворюють шар із доброю адгезією для нанесення подалльших шарів, наприклад УФ лаків;

• лаки зі збільшеною або зменшеною гладкістю, які полегшують або утруднюють пересування задрукованих упаковок, наприклад у машині для їх наповнення;

• лаки для термозварювання з плівками, стійкі до коливання температур аж до 250 "С

• лаки для термозварювання, стійкі до вологи, які допускають зварювання за допомогою мікрохвильових пристроїв, коли невелика кількість води може унеможливити термозварювання;

• лаки для термозварювання за допомогою ультразвуків, енергія яких перетворюється на теплову енергію, а після охолодження лаків утворюється однорідне поєднання контактуючих між собою поверхонь з паперу, картону або плівки;

• лаки, стійкі до склеювання вологих аркушів у стосі;

• лаки для каландрування, які за допомогою гарячих валиків додатково під тиском вигладжуються для здобуття поверхні з високою гладкістю і досконалим глянцем;

• лаки для етикеток.

Деякі лаки можуть мати різне призначення. Тому, замовляючи лак, треба повідомити про його передбачуване застосування, щоб виробник міг виготовити лак з оптимальним складом для конкретного призначення.

Фарби для дисперсійних лаків. Дисперсійні лаки є легко лужними, оскільки їхній показник pH становить близько 8. Через це фарби, що застосовуються при друкуванні відбитків, призначених для лакування, мають бути стійкими до діяння лугів.

Невитриманими до цього діяння є фарби зі фаналовими пігментами, за винятком фарби magenta (пурпур), оскільки піл час лакування можуть відбутися неперєдбачувані зміни кольорів на відбитку. Тому рекомендується купувати фарби і дисперсійні лаки одного виробника або в замовленні фарб потрібно зазначити, що відповідна фарба є передбачуваною для лакування дисперсійним лаком.

Нанесення дисперсійних лаків. Дисперсійні лаки можна наносити за допомогою:

• лакувальних машин (досить рідко),

• зволожувальної секції офсетної машини;

• спеціальних лакувальних секцій в офсетних машинах (застосовуються все частіше).

В офсетних машинах, як правило, лак наносять способом «мокре по мокрому» за один прохід через машину, рідше — «мокре по сухому», що дає змогу одержати товщі шари лаку.

Перед застосуванням зволожувального пристрою для лакування треба добре вимити його і натягнути нові чохли на подавальні валики.

Дисперсійні лаки слід наносити при кімнатній температурі. Кожен лак має критичну температуру в межах від 5 до 10 °С, нижче якої утворюється неправильна лакова оболонка із надто слабким прилипанням до матеріалу. Тому дисперсійні лаки потрібно зберігати в приміщеннях при температурі, вищій за критичну. Замерзання лаку може призвести до його псування. Зважаючи на це не рекомендується для сушіння лакових покриттів застосовувати струмінь повітря з температурою, нижчою за ЗО °С, оскільки цей струмінь поглинає теплоту випаровування з поверхні і може занадто охолодити шар лаку.

При накладанні надто товстого шару лаку за допомогою гумового покриття на задньому краї цього покриття може накопичитись більша кількість лаку, яка буде переноситися на відбиток і може під час подальшого сушіння призвести до склеювання окремих аркушів. Для того щоб цьому запобігти, треба під офсетну гуму встановити підкладки, поверхня яких відповідала б лакованій поверхні.

Якщо ширина лакованої поверхні менша за ширину лакувального пристрою, то рекомендується встановити на дукгорі: відповідні обмежувачі; відповідні ролики для зняття надлишку лаку; ракель Завдяки цьому можна уникнути засихання лаку на кінцях валиків та на краях форми й офсетного ГП.

Для оцінювання якості нанесеного шару лаку його розглядають під відповідним кутом. Він має бути рівномірним без непокритих місць.

Якщо під час лакування лак відкладається в місцях покриття, не передбачених для лакування, то їх треба змити, щоб не допустити засихання лаку, який вдруге важко розчинити.

Необхідно уникати довгих перерв від при лакуванні, а у випадку, коли передбачено довший простій, слід водою змити ГП і ДФ.

Товщина лакового покриття. Вона залежить від способу нанесення лаку, а також від призначення відбитка. Залежно від застосовуваних лакувальних систем можна наносити таку кількість лаку:

• при опосередкованому лакуванні — 2—4 г/м2;

• при опосередкованому лакуванні — 4…8 г/м2;

• при лакуванні в лакувальних машинах — 8…25 г/м2.

Залежно від призначення потрібно наносити таку кількість

Лаку:

• при лакуванні «мокре по мокрому» для здобуття глянцю з високою витриманістю до стирання — 2…8 г/м2;

• при лакуванні «мокре по сухому» для одержання глянцю з високою стійкістю до стирання — 2… 10 г/м2;

• грунтувального лаку, наприклад під УФ лак — 2…4 г/м2;

• лаку під шар клею для упаковок типу «блістер» — мінімум 10 г/м2;

• лаку для термозварювання ультразвуком — мінімум 6 г/м2;

• лаку для каландрування — 10…20 г/м2.

Нині ще немає методу визначення товщини нанесеного шару лаку в друкарській машині. Можна її визначити обстеженням поза машиною:

• ваговим методом, тобто зважуванням проби перед лакуванням і після нього;

• вимірюванням, причому заздалегідь треба з’ясувати залежність глянцю від товщини шару.

Слш пам’ятати, шо глянець поліпшується в міру висихання лаку. Глянець при лакуванні «мокре по сухому*, як правило, кращий, ніж при лакуванні «мокре по мокрому».

Висихання дисперсійних лакових шарів. Безпосередньо після нанесення лаку вбирається або випаровується і частинки полімеру, щільно прилягаючи одна до одної, утворюють лакове покриття. Як правило, вбирається та випаровується близько 70 % шару лаку.

Частина води може також вбиратися у зворотний бік аркуша паперу або картону, який у стосі лежить на полакованому відбитку. Після усунення 80% води одержують суху полаковану оболонку. Час висихання становить від 20 до 30 с.

Найліпші умови висихання лаку забезпечують інфрачервоні випромінювачі як із короткою, так і з середньою довжинами хвиль, посилених струменем теплого повітря. Інфрачервоне випромінювання з короткою довжиною хвилі проникає глибше, ніж випромінювання з довгою хвилею, дістаючи аж до нижнього шару фарби. Випромінювачі забезпечують швидке підігрівання шару задрукова — ного матеріалу, а особливо висушування нижніх шарів лаку.

Струмінь теплого повітря у вигляді повітряного ракеля усуває виділену водяну пару, зокрема безпосередньо з-під лакового покриття. Подачу теплоти потрібно регулювати так, щоб температура в стосі полакованих відбитків була вищою від температури стосу в наклацальному пристрої на 8…10 °С для паперу та на 10… 15 °С для картону.

Занадто висока температура сушіння може призвести до склеювання полакованих аркушів, особливо на відбитках із товстим шаром фарби. Сушіння лаку на невбирних матеріалах має бути інтен — сивншхим.

Застосовування інфрачервоних випромінювачів із надто малою довжиною хвилі може призвести до надто сильної абсорбції (поглинання) випромінювання темними фарбами з великою товщиною шару, що може спричинити склеювання шару аркушів у стосі.

Охолодження підігрітих аркушів за допомогою холодного повітря є малоефективним, але якшо це потрібно, то слід застосовувати тільки осушене повітря.

У разі двобічного лакування час між лакуванням першого і зворотного боків має становити як мінімум 48 год. Струмінь повітря сушильної секції не повинен перешкоджати припорошуванню відбитків (якщо його застосовують), тому пристрій для припорошування має розташовуватися поза сушильною секцією. Загалом досить сушити відбитки доти, доки вони не склеюються у стосі.

При лакуванні відбитків з товстим шаром фарби після 20 с можуть виникнути ознаки напруження в лаковому шарі. Цьому можна запобігти, якщо додати до лаку спеціальні плівкоуворюювальні домішки.

Сушіння невбирного полакованого матеріалу слід здійснювати особливо старанно, оскільки в цьому випадку немає можливості вбирання води матеріалом.

Спроби сушіння полакованих поверхонь за допомогою мікрохвиль поки що не вдалися, оскільки є небезпека появи електророз — рядів між металевими частинами (наприклад, захоплювачами) машини або металевими пігментами, які є в деяких фарбах і лаках.

При нанесенні лаків середньої товщини висихання відбитків має відбуватись без проблем. Однак при лакуванні великих поверхонь і нанесенні товстих шарів фарби та лаку способом «мокре по мокрому» корисним є легке припорошування відбитків, причому рекомендується застосовувати пудру на основі крохмалю.

Здатність зволоження дисперсійних лаків. Відповідно до принципів офсетного друку вода не зволожує шару фарби. Тому дисперсійні лаки повинні мати нижчий поверхневий натяг, ніж офсетні фарби, тобто меише, ніж 35 мН/м, оскільки тоді вони добре зволожують фарбовий шар. Кут зволоження шару фарби дисперсійним лаком має бути меншим за 20°. При більших кутах зволоження поверхня лаку після висихання нагадує шкірку апельсина, через що це явище називають ефектом апельсинової шкірки.

Дисперсійні лаки самі містять ПАР, але в разі потреби можна знизити поверхневий натяг лаку доданням до нього ПАР. Однак туї треба бути обережним, «скільки надмірна кількість цих речовин може призвести до розтріскування лаку.

Особливо ці проблеми можуть поставати при лакуванні відбитків способом «мокре по мокрому» з товстим шаром фарби. Тоді продукти розпаду при висиханні друкарських фарб можуть значно підвищити поверхневий натяг, що може призвести до появи ефекту апельсинової шкірки, а в кінцевому підсумку значно зменшити прилипання шару лаку до фарби. Запобігти цьому можна, якщо добре обвітрювати задруковані відбитки або обробляти їх коронними розрядами.

Лакове покриття без запаху. Для оцінювання впливу різних сполук на зміни запаху і смаку запаковуваних у лаковані пакети продуктів (зокрема, шоколаду як прикладу харчового продукту з великою здатністю поглинання запахів) служить тест Робінсона. Результати тестування різних офсетних лаків наведено в табл. 6

Таблиця 6. Результати тестування різних офсетних нгі»

|

Лак |

Чяпйу |

Смак |

|

Дисперсійний |

0 |

0 |

|

Друкарський |

2,5.4 |

2,5.. ,4 |

|

Ультрафіолетовий |

2…4 |

2…4 |

|

Нітроцелюлозний |

0…4 |

0—4 |

Тертий шоколад знаходився 24 год біля полакованих відбитків. Пізніше порівняли шоколад зі зразком за такими критеріями: 0 — відсутність смакової або запахової різниці; 1 — сліди зміни смаку або запаху; 2 — слабкі зміни смаку або запаху; і — відчутні зміни смаку або запаху; 4 — значні зміни смаку або запаху.

Отже, дисперсійні лаки утворюють покриття із найменшим впливом. Однак їх застосування для лакуваня харчових пакувань висуває вимогу використання відповідних беззапахових фарб.

Можливість термозварювання дисперсійних лаків з плівками. За- друкований і полакований відбиток можна зварювати з такими плівками:

• целофаном М8 (покритим нітроцелюлозним лаком);

• целофаном ХБ (покритим лаком з полівініліденхлоридом);

• целофаном МВ600 (покритим акриловим лаком);

• поліетиленом; ‘

• поліпропіленом.

Найбільші проблеми під час термозварювання виникають при застосуванні целофану М8 і МВ600. Як правило, застосовують такі умови термозварювання:

• температура — 150 °С;

• час термозварювання — 2 с;

• кількість шарів плівок — 2;

• дотиснення термозварювальних стулок — 50 кПа.

Витриманість термозварювання залежить від:

« умов термозварювання;

• виду, якості та кількості шарів застосовуваної плівки;

• товщини шару лаку, причому з його товщиною збільшується витриманість;

• клейкості шару лаку прн температурі термозварювання;

• опірності термозварюванню шару покриття застосовуваного картону.

Стійкість до склеювання у стосі під впливом вологи. Під час «гарячого» пакування вологих продуктів, наприклад мила, сконденсована водяна пара може призвести до склеювання пакувань, складованих у стосах. Таке явище може виникнути, коли задрукований і полакований картон склеюється водяним лаком за допомогою мікрохвиль. Водяний клей тоді може спричинити склеювання пакувань, складованих у стосах. Для цього потрібно застосовувати відповідно стійкі дисперсійні лаки.

Стійкість лаку до склеювання під впливом вологи можна дослідити за допомогою пристрою для дослідження склеювання у стосі, в якому між двома полакованими пробами, складеними лакованими боками одна до одної, впускають певну кількість води і залишають проби протягом 3 год при температурі 50 °С під тиском 5 Па. Якщо не настане склеювання пробних відбитків, то це означає, що застосовуваний лак є стійким.

Стабільність показників полакованих матеріалів. Дисперсійні лаки використовують перш за все для лакування картону, металізованого паперу і паперу для етикеток. Зважаючи на вміст води ці лаки не можна застосовувати для лакування паперів масою, меншою від 75 г/м2, оскільки ввібрана вода може на деяких видах паперу спричинювати зморщування і хвилястість. У сумнівних випадках треба перед лакуванням здійснити відповідне тестування матеріалу.

Витриманість полакованих матеріалів до стирання. Дисперсійні лаки мають відносно високу стійкість до стирання, яка також залежить від лакованого матеріалу та товщини шару лаку. Припорошування відбитків дещо зменшує стійкість до стирання. Вона зростає пропорційно ступеню висихання лаку і тому іі потрібно перевіряти через 48 год після закінчення процесу лакування.

Грунтувальні дисперсійні лаки. Ці лаки наносять для утворення еластичного адгезійного шару між послідовно задрукованими друкарськими фарбами та накладеними на них іншими лаками, наприклад УФ лаками або ламінувальними плівками. Це особливо важливо при нанесенні УФ лаків на шари фарби зі срібними і золотими пігментами, які при згині часто тріскаються.

Найкраще прилипають до фарби грунтувальні лаки при нанесенні як фарб, так і лаку способом «мокре по мокрому». Іншим способом можна одержати відбитки з високим глянцом, причому завдяки малій вбирності УФ лаку різниця глянцю між задрукованими і незадрукованими поверхнями є мінімальною. Також можна значно згладити або повністю усунути процес припорошування відбитків, що є особливо важливим за умов товстих шарів фарби.

Дисперсійні лаки для охолоджуваних упаковок. Завдяки тому, шо сухий шар дисперсійних лаків не виділяє запаху, вони широко застосовуються для оздоблення і захисту харчових продуктів, призначених для заморожування.

При температурах до —40 °С на пакуваннях виділяється сконденсована волога, яка, замерзаючи, «склеює» сусідні пакування. При розбиранні стосів пакувань їх пошкодження не допускається. Для такого роду пакувань потрібно використовувати спеціальні дисперсійні лаки.

Перевірити придатність дисперсійних лаків для охолоджувальних пакувань можна за допомогою такого тесту: скласти разом дві зволожені, задруковані та полаковані проби (25 см2) і зберігати їх під тиском 10 кПа протягом 24 год при температурі — 30 °С. Після цього треба розірвати пробні зразки. При доброму лакуванні пошкодження з вдрукованого зображення не виникає.

Дисперсійні лаки для етикеток. Етикетки, особливо для пляшок з напоями, покривають спеціальним дисперсійним лаком, який:

• не призводить до зморщування паперу;

• утримує стабільність показників при висіканні;

• не загинає країв в обоймі етикетувальної машини;

• не є електростатичним;

• не морщиться при нанесенні клею;

• добре вбирає воду з клею і тим самим не дає змоги пересуватися етикеткам на наклеєному матеріалі;

• не дає змоги проникати воді з клею на поверхню етикетки, що могло б змінити її глянець;

• відзначається високою стійкістю до стирання мокрим матеріалом;

• не склеюється у стосі;

• добре вбирає спиртові розчини, застосовувані для миття етикеток.

Утилізація дисперсійних лаків. Дисперсійні лаки та розчини після змивання частин машини, забруднених цими лаками, не можна виливати в каналізацію. Для утилізації треба відфільтрувати стійкі сполуки, а розчини нейтралізувати до значення рН = 7 і тільки тоді можна вилити їх до каналізації. Відокремлені стійкі сполуки можна спалити.

Макулатуру з полакованих аркушів потрібно переробляти в спеціальних умовах, оскільки шар полімеру не підлягає біологічному розпаду. Залишки старих лаків не варто змішувати зі свіжими лаками, тому що може статися виділення смол або ж висохлі частинки старого лаку утворять на полакованій поверхні грудки.

Ультрафіолетові лаки. Виробництво цих лаків у 1991 р. сягало 8600 т, а наприкінці 1996 р.— близько 10 тис. т, що становило приблизно 25 % загального виробництва лаків для лакування друкарських відбитків. Річний приріст виробництва УФ лаків становить майже 3 %.

На початку лаки мали відчутний запах і створювали певні проблеми при лакуванні. Нині вони настільки вдосконалені, що конкурують із найчастіше застосовуваними дисперсійними лаками (табл. 7). УФ лаки дають змогу одержувати дуже високий глянець, який при використанні дисперсійних лаків можна дістати тільки після процесу каландрування. Однак додатковий процес каландру — вання підвищує вартість готової продукції.

|

Таблиця 7. Порівняння УФ лаків з друкарськими і дисперсійними лаками

|

Хімічнии склад фотополімеризаційних УФ лаків. Нині застосовують УФ лаки радикальні та катіонні. Перші містять:

• рідкі акрилові або епоксиакрилові смоли з подвійними зв’язками;

• рідкі сіткоутворювальні речовини з подвійними зв’язками, найчастіше полімери або олігомери (частково полімеризовані речовини);

• радикальні фотоініціатори, що поглинають УФ випромінювання і розпадаються на активні радикали, які, у свою чергу, руйнують подвійні зв’язки, утворюючи макрорадикали та ініціюючи реакцію фотополімеризації. Від фотоініціаторів залежить можливість застосування УФ лаків для лакування пакування продуктів харчування і ціна;

• стабілізатори, які дають змогу зберігати лаки;

• речовини, що збільшують гладкість фотозагверділого шару лаку;

• ПАР, які знижують поверхневий натяг лаку;

• речовини, що збільшують липкість матеріалу;

• речовини, які збільшують еластичність лакового шару;

• речовини, що збільшують здатність склеювання полакованих шарів;

• антиспінювальні речовини;

• речовини для матування (деякі лаки).

При надто низькому ступені фототвердіння (короткий час випромінювання або вже використані випромінювачі) одержують м’які шари з чітким акриловим запахом. При правильному фототвер — дінні дістають тверді лаковані покриття без запаху. При надмірному фототвердінні одержують відносно крихкі шари, які можуть тріскатися при фальцюванні полакованого аркуша.

Катіонні УФ лаки містять циклоаліфатичну епоксидну смолу та катіоновий фотоініціатор, який під впливом УФ випромінювання розкладається з виділенням кислот, які, у свою чергу, реагують з вищезгаданною смолою, ініціюючи полімеризацію, що приводять до утворення сухого і твердого шару. Перевагою катіонних УФ лаків порівняно з радикальними € можливість здобуття полакованої поверхні без запаху, придатної для пакувань продуктів харчування. Недоліки цих лаків:

• можливість сповільнення реакції фотополімеризації через воду ЗР або через залишки не розкладених фотоініціаторів, які з раніше нанесених шарів радикально фотоотверджуваної фарби можуть проникати в шар лаку. Тому ці лаки можна застосовувати тільки після попереднього фототвердіння або висушення шару фарби:

• можливість сповільнення реакції фотополімеризації через спиртові сполуки, які є в грунтувальному шарі дисперсійних лаків;

• менша липкість;

• трохи менша швидкість фототвердіння, але при відносно короткому часі твердіння це не має технічного значення.

Зважаючи на вищеперелічене катіонні УФ лаки рідко використовують в офсетній техніці, натомість їх широко застосовують для лакування продукції у флексографічних машинах.

Нині ведуться дослідження дисперсійних УФ лаків, у яких частинки фотоотверджуваної смоли разом з фотоініціаторами дисперговані у воді Висихання цих лаків відбувається в два етапи: спочатку вбирається вода в матеріал (як при звичайних дисперсійних лаках), пізніше настає фототвердіння решти шару УФ випромінюванням.

Види УФ лаків. Залежно від хімічного складу і призначення УФ лаки поділяються на глянцеві, матові, лаки спеціального призначення (наприклад, із доброю можливістю склеювання полакованих поверхонь), придатні для гарячого тиснення різними плівками тощо.

Тому при складанні замовлення на лак треба брати до уваги його призначення.

Переваги і недоліки УФ лаків. Переваги:

• найвищий глянець серед усіх офсетних лаків може замінити ламінування, шо значно знижує собівартість продукції;

• можливість здобуття лакового покриття з найвищими твердістю, стійкістю до стирання та вологи;

• можливість лакування (при застосуванні УФ фарб і радикальних лаків) способами «мокре по мокрому» і «мокре по сухому»;

• висихання за частки секунди незалежно вщ виду матеріалу, в тому числі на невбирних металевих плівках і плівках зі штучних матеріалів, що дає змогу подальшого оброблення полакованих відбитків;

• немає потреби припорошування відбитків;

• не містять розчинників;

• відсутність негативних ефектів, властивих друкарським лакам;

• відсутність деформації аркуша (може виникнути при застосуванні дисперсійних лаків через вбирання).

Недоліки:

• необхідність застосування фотоотверджуваних пристроїв;

• висока вартість;

• більше споживання енергії для сушіння лакових шарів;

• потреба більшої обережності при обходженні з рідким лаком зважаючи на різкий запах і подразнювальну дію на шкіру та слизові оболонки (щоправда, нині впроваджуються лаки із менш агресивними складовими);

• можливість дифузії (проникнення) залишків фотоініціаторів з полакованого шару на продукти харчування;

• можливість склеювання свіжонадрукованих аркушів через термопластичні властивості лаку (цьому можна запобігти, охолоджуючи аркуш, наприклад холодним валиком);

• необхідність застосувати відповідні органічні мийні засоби для миття лакового резервуара або елементів машини, забруднених лаком;

• шкідливість УФ випромінювання для очей, що висуває вимогу забезбечення відповідного захисту;

• виділення шкідливого озону деякими УФ випромінювачами, що потребує відповідних витяжок;

• проблеми при лакуванні відбитків, надрукованих друкарськими фарбами способом «мокре по мокрому»;

• можливість посіріння поверхні деяких картонів з покриттям.

Джерела УФ випромінювання. Як джерела випромінювання застосовують УФ люмінесцентні та ртутні лампи потужністю 80… 120 Вт/см. які випромінюють світло в діапазоні хвиль завдовжки від 180

|

І г 4 3*5 Рис. 7.6. Схема ртутної лампи високої напруги. 1 — керамічні захоплювачі; 2 — шліфована і полірована кварцова тр)6а; 3 — ртутні куліки: 4 — електрод; 5 — подача струму |

До 380 нм. Чим менша довжина хвилі випромінювання, тим більша його енергія.

До 380 нм. Чим менша довжина хвилі випромінювання, тим більша його енергія.

Конструкція ртутних ламп високої напруги має вигляд трубки з кварцового скла (рис.7.6), що містить ртуть і галогени металу, найчастіше галію та заліза.

З боків трубки знаходяться електроди, а

сама трубка наповнена інертними газами. Після підведення напруги змінного струму між електродами виникає світлова дуга і піднімається температура, внаслідок чого ртуть випаровується, а її гази починають світитись, емгіуючи УФ випромінювання. Присутні галогени галію і / або заліза модифікують тривалість експозиції випромінювання, доводячи її до спектральної чутливості шару лаку (рис. XI, див. кольорову вклейку). Найчастіше застосовують ртутні лампи високої напруги з галогенами заліза, які значно скорочують фототвердіння шарів УФ лаку.

Виділене УФ випромінювання становить у сучасних джерелах тільки 15…25 % загального випромінювання, а решта — це видиме (25 %) та інфрачервоне, тобто теплове (до 60 %), випромінювання. Недоліком багатьох УФ ламп є надто велике теплове випромінювання, а деякі з них створюють озон, який виділяється при експонуванні з довжиною хвилі, меншою за 200 нм.

Для усунення випромінюваної теплоти деякі лампи обладнують пристроями охолодження водою і додатково — струменем повітря, холодним валиком чи холодною пластиною або вентилятором. Деякі пристрої мають спеціальні фільтри, які не пропускають промені з довжиною хвилі, меншою за 200 нм, що запобігає появі озону.

Сорти паперу і картону для лакування. Для лакування застосовують сорти паперу і картону з покриттям масою 80…500 г/м2 (при вибірковому лакуванні — 100…450 г/м2) з найгладкішою поверхнею. Папір, який спочатку буде задрукований УФ фарбами, повинен мати невисоку вбирність, і бути стійким до високих температур. Натомість папір, що буде задруковуватися звичайними офсетними фарбами, мусить мати велику вбирність. Відносна вологість сортів паперу і картону має становити 50…60 %.

При однобічному лакуванні тонких сортів паперу може статися скручування полакованих відбитків у рулон, що утруднює подальшу роботу з ними.

При лакуванні деяких. видів картону з покриттям може виникнути посіріння поверхні. Його спричинює дифузія (проникнення) лаку в шар, який покриває картон, через що шар стає прозорим і крізь нього видно темнішу підкладку. Отже, ніколи не завадить зробити пробу перед лакуванням тиражної продукції.

Друкарські фарби для лакового покриття. Найпридатнішими є УФ фарби. Звичайні офсетні фарби мають бути стійкими до лужних сполук і розчинників, а також до дії етилового спирту і нітроцелюлозних лаків, оскільки під час лакування можуть відбутися зміни кольорів надрукованого зображення. Крім того, фарби на відбитку мають добре висохнути.

Не можна застосовувати фарби типу «fresh», тобто ті, які не засихають у ФС. Не можна додавати до фарб силікони, воски і пасти, які підвищують їх стійкість до стирання.

Не можна застосовувати звичайні офсетні фарби з металевими пігментами, оскільки вони, як правило, містять речовини, шо зменшують прилипання лаку до фарби. Натомість можна використовувати УФ фарби з такими пігментами.

Взагалі друкарські фарби перед лакуванням не потребують припорошування, а якщо це все ж потрібно, не слід застосовувати воскові порошки або порошки з крейди. Натомість можна використовувати крохмальні порошки з діаметром частинок близько 15 мкм.

Поверхневий натяг шару лаку на відбиткові не повинен перевищувати 35 мН/м. Інакше можуть виникнути труднощі при рівномірному нанесенні лаку на відбиток

Валики і ГП. УФ лаки можуть впливати на звичайні валики і ГП, тому треба бути особливо уважним при їх виборі. Мономери можуть також проникати в гуму валиків, що спричинює підвищення липкості лаків і збільшення тягучості лаку, утруднюючи його нанесення. Цей процес відбувається при застосуванні пористих валиків і ГП. Такі валики і ГП потрібно замінити.

Найкращі результати одержують при застосуванні нітрило-кау — чукових валиків і полотен. Оптимальна твердість валиків становить 40 од. за Шором.

Технологія лакування. УФ лаки можна наносити за допомогою фарбувальних або спеціальних лакувальних секцій офсетної машини. При використанні фарбувальних секцій можна наносити максимум 2 г лаку/м2. За допомогою друкувальних секцій можна одержати шари із більшою товщиною, а отже, і з більшим глянцом. Досить товсті шари в межах 4…5 г/м2 можна дістати за допомогою лакувальних секцій з АВ і комірковим ракелем при застосуванні лаків з низькою липкістю. При цій товщині одержують максимальний глянець лаку. Для здобуття доброго глянцю потрібно небагато часу між лакуванням і фототвердінням, щоб шар лаку міг «заспокоїтись».

Продукти розпаду фотоініціаторів у радикальних лаках мають характерний запах, який виділяється під час фототвердіння лаку за допомогою УФ випромінювання. Катіонні УФ лаки та лаки, що твердіють під дією потоку електронів, не мають цього запаху.

Лакувати можна відбитки, надруковані УФ та тріадними фарбами.

Лакування відбитків, надрукованих УФ фарбами. Існує можливість лакування способом «мокре по мокрому». При нанесенні товстих шарів фарби і лаку фарба може не повністю затвердіти під шаром лаку, оскільки він поглинає більшу частину випромінювання, не допускаючи його до шару фарби. У такому випадку шар фарби може недостатньо прилипнути до матеріалу і полущитись разом із шаром лаку, особливо прн механічному діянні на полакований відбиток або при підвищенні температури.

Кращі результати одержують, якщо перед лакуванням шару УФ фарби піддають фототвердінню, тобто застосовують лакування способом «мокре по мокрому».

Недостатнє фототвердін н я шару лаку призводить до здобуття шарів з низькою стійкістю до стирання та появи матових місць там, де під шаром лаку є темні та товсті шари фарби.

За допомогою УФ лаків можна способом «мокре по мокрому» лакувати відбитки, покриті шаром УФ фарби з металевими пігментами.

Катіонні УФ лаки, які накладаються на шар радикальної УФ фарби, потребують міжопераційного сушіння між друкуванням і лакуванням Це пов’язано з тим, що фотоінщіатори з шару фарби або залишки води можуть сповільнювати процес висихання шару лаку. Більше того, катіонні УФ лаки можуть реагувати зі спиртовими сполуками шарів покриття або зі спиртовими шарами дисперсійного лаку (якщо такий накладено).

Властивості фотоотверділого лакового покриття. Придатність до склеювання. Матеріали, покриті УФ лаком, можна склеювати тільки дисперсійним клеєм. Склеювання полакованих поверхонь гарячим способом типу Ьоішеи може призвести до поганого результату. Тому з постачальником лаку треба обумовити найкращий склад клею, якщо такий буде потрібний.

Речовини, що надають багатьом клеям слизькості, значно погіршують їхню зчіплюваність. Тому перед друкуванням тиражу рекомендується виготовити пробу з наявними клеєм і лаком.

Рекомендується не лакувати ті місця поверхонь, які призначені для склеювання.

Здатність до термозварювання з плівками. Шар лаку добре зварюється з поліпропіленовою плівкою. При застосуванні інших плівок необхідно перевірити матеріал на термозварювання з лаком перед тим, як лакувати всю тиражну продукцію. Як правило, із плівками найкраше зварюються неслизькі лаки.

Придатність до гарячого тиснення. Якщо передбачається на полакованих відбитках гаряче тиснення плівками, в тому числі металізованими, потрібно застосовувати неслизькі лаки. Однак такі лаки гірше накладаються, а також з’являються тенденції до пінення, які треба усувати доданням антиспінювальних речовин. Отож, і тут потрібні домовленість із постачальником і відповідні тести.

Придатність до фальцювання. При застосуванні встановленої технології та відповідної товщини шару лаку не виникає проблем з фальцюванням полакованих відбитків. Однак лаковий шар може тріскатися при занадто товстому покритті, а також значному фотсггвердінні.

Тому перед лакуванням тиражної продукції слід здійснити контрольну перевірку проби.

Стійкість під час каландрування. УФ лаки рідко каландрують для підвищення глянцю, оскільки нанесене покриття, як правило, має досить високий рівень глянцю. Однак у разі потреби каландрування не можна перевищувати температуру 130 °С.

Токсичність то екотоксичність УФ лаків. Рідкі УФ лаки мають специфічний запах, а також можуть подразнювати шкіру і слизові оболонки. Тому, працюючи з ними, треба застосовувати гумові рукавиці та захисні окуляри.

Рідкі УФ лаки не містять токсичних металів, таких як олово, хром, арсеній, антимоній, барій або ртуть. Не містять вони також токсичних високомолекулярних сполук та отруйних розчинників.

Під час лакування рідкий лак перетворюється на суху масу, не виділяючи жодних розчинників та інших шкідливих речовин.

Висушений фотоотверділий шар лаку не є токсичним при контакті зі шкірою та слизовими оболонками і не становить загрози для навколишнього середовища.

Ультрафіолетові лаки призначені тільки для зовнішнього лакування упаковок, оскільки при безпосередньому контакті із вмістом пакування непрореаговані фотоініціатори, що залишаються у сухому шарі фарби, можуть проникнути у продукти харчування. На деяких матеріалах залишки фото ініціаторів можуть просочитися на зворотний бік полакованого відбитка або ж навіть у сусідній відбиток у стосі. Нині ще тривають дослідження, чи ці залишки мають якусь токсичну дію.

На завершення цього розділу нижче наведено назви найвідомі — ших виробників і постачальників лаків:

• Sinclair &Valentine Deutschland (друкарські);

• Simpex GmbH (друкарські);

• Janecke + Schneemann Druckfarben GmbH (друкарські);

• O + R Inktchemie N. V. Zaandam-Holandia (друкарські);

• Carl Epple Druckfarbenfabrik GmbH (друкарські, дисперсійні);

• Bernd Schwegmann GmbH (друкарські, дисперсійні);

• Harry Kohne Druckfarbenfabrik (друкарські, УФ);

• Zeller + Gmelin GmbH (дисперсійні, УФ);

• DS Druckerei-Service GmbH (друкарські);

• BASF Lacke und Farben, Unternehmens-bereich K + E Druckfarben (друкарські, дисперсійні, УФ);

• Joachim Dyes Lackfabrik GmbH (друкарські, дисперсійні, УФ);

• Hartmann Druckfarben (друкарські, дисперсійні, УФ);

• Hostmann-Steinberg Druckfarben (Huber Gruppe) (друкарські, дисперсійні, УФ);

• Farbenfabriken Michael Huber (Huber Gruppe) (друкарські, дисперсійні, УФ);

• Druckfarbenfabrik Geib. Schmidt GmbH (друкарські, дисперсійні, УФ);

• Sicpa Druckfaiben GmbH (друкарські, дисперсійні, УФ);

• Siegwerk Farbenfabrik, Keller, Dr. Rung & Co (друкарські, дисперсійні, УФ);

• Lorilleux Druckfarben GmbH (УФ);

• Morton Thiokol GmbH, Wikolin Polymer Division (УФ).

Як зазначено вище, нині процес лакування друкованої продукції можна здійснювати за допомогою:

• окремих машин для лакування всієї поверхні аркушів;

• зволожувальної системи в офсетних машинах, що дає змогу проводити як вибіркове лакування, так і лакування всього аркуша;

• самостійних лакувальних секцій, що знаходяться в офсетній машині, розрахованих на вибіркове і суцільне лакування;

• флексоїрафічних машин, машин глибокого друку і тамподру — карських машин.

При лакуванні в офсетних машинах розрізняють безпосереднє й опосередковане нанесення лаків. При опосередкованому нанесенні лак переноситься з пластини на ГП або на флексографічну форму і тільки потім на ЗМ. Для цього найчастіше використовуються лакувальні секції офсетних машин. При безпосередньому нанесенні лаку гумовий валик або растрований циліндр (АВ) подає лак безпосередньо на ГП або на флексографічну форму, звідки він переноситься на ЗМ.

Лакувальні секції в офсетних машинах, як правило, є додатковими самостійними секціями і розташовуються після друкарських секцій.

3 июля, 2013

3 июля, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике