Система регулювання подачі фарби. Зональне регулювання фарбового ножа здійснюється за допомогою різного підтиску його окремих ділянок (зон) до ДЦ.

Відстань між ножем ДІД можна змінити не тільки прямим ре — іулюванням зональних гвинтів, а й бічним підтиском за допомогою сусідніх або навіть більш віддалених від ділянки гвинтів, що регулюються.

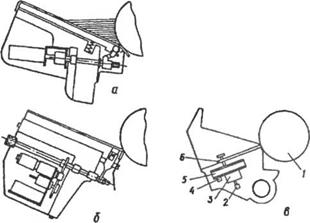

На рис. 6.1 показано дозувальні фарбові пристрої з механізмами зонального регулювання, установленими роздільно, які можуть регулюватися незалежно один від одного.

|

Рис. 6.1. Дозувальні фарбові пристрої з механізмами зонального регулювання: 1 — ДЦ; 2 — гвмгт ручного рстулюпиіи; 3 — даигул; 4 — іютенцюмеїр; 5 — привід: 6 — ніж ракель |

На рис. 6.1, а зображено вузол зонального регулювання подачі фарби на АРМ фірми «Heidelberg». Ця конструкція за допомогою регулювального двигуна і тонкої металевої пластини забезпечує задану подачу шафу фарби на ДЦ

На рис. 6.1, б показано ніж ФА «Junimatig» фірми «Mьller Joha — nisberg», що примусово переміщується і складається з окремих планок. Контроль зміщення кожної планки ножа під зусиллям шару фарби на ДЦ неможливий.

На рис. 6.1, в зображено аналогічний фарбовий дозувальний пристрій фірми «MAN-Roland», в якому дозування виконується за допомогою центрованих відносно ДЦ окремих ножів-ракелів.

У цих фарбодозувальних апаратах кількість фарби у скриньці ФА не впливає на її подачу. В звичайних апаратах, де регулювання кількості фарби по зонах здійснюється за допомогою суцільного фарбового ножа, майже відразу ж після заповнення скриньки ФА подача фарби уже відрізняється від заданої, особливо на середній ділянці. Ще одна перевага фарбодозувальних апаратів з роздільно регулювальними зональними елементами полягає в обмеженні подачі фарби тільки в межах регулювальної зони завширшки близько ЗО мм.

Регулювання передавального валика. Друкар може ефективно керувати друкарським процесом тільки тоді, коли ФА добре відрегульований. Передавальний валик передає з ДЦ смуги фарби, які регулюються за товщиною.

Кількість фарби, що передається в кожній зоні, регулюється зміною кутової швидкості та зазору, на який виставлено ніж ФА.

Передавальний валик регулюється так, щоб при великому куті повороту ДЦ на передавальний валик передавалася широка смуга фарби малої товщини (рис. 6.2, а). Якщо кут повороту ДЦ малий, то передається вузька смуга фарби великої товшини (рис. 6.2, б).

Передавальний валик регулюється так, щоб при великому куті повороту ДЦ на передавальний валик передавалася широка смуга фарби малої товщини (рис. 6.2, а). Якщо кут повороту ДЦ малий, то передається вузька смуга фарби великої товшини (рис. 6.2, б).

©Qi ©

|

|

Рис. 6.2. Схеми регулювання передавального валика 108

Тоді тонке регулювання передачі фарби неможливе. Слід маги на увазі, що чим тонша смуга фарби, тим ліпше її розкочування. Якщо ніж ФА щільно притиснутий до ДЦ (рис. 6.2, в), то в иьому місці фарба подаватися не буде.

При знятті смуги фарби з ДЦ передавальний валик залишає на ньому профіль знятого шару фарби. За виглядом цього профілю друкар може визначити, як треба відрегулювати фарбовий ніж, шоб при великому повороті ДЦ через щілину між фарбовим ножем і циліндром проходила необхідна кількість фарби.

Спрацювання ножа при його неправильному встановленні. Ніж ФА за допомогою зональних затискних гвинтів установлюється відповідно до необхідної подачі фарби. Занадто щільне встановлення ножа призводить до його зшліфовування, особливо тоді, коли на широкоформатних машинах друкується малоформатна продукція. При цьому на бічних ділянках, куди фарба не подається, фарбовий ніж притискується занадто щільно до ДК, що призводить до погіршення якості друку.

Таким чином, між фарбовим ножем і ДЦ весь час має проходити тонкий шар фарби, який є захистом від зшліфовуння фарбового ножа.

Утворення смуг фарби на відбитках (шаблонування). У процесі друкування деяких сюжетів з великими ділянками зображення в середніх тонах і тінях або з великими плашками внаслідок взаємодії на НВ шару фарби малої товшини зі ЗР на відбитках можуть виникнути смуги фарби (шаблонування), що є дефектом друку.

Для того щоб запобігти виникненню шаблонування, необхідно:

• поліпшити конструкцію ФА (перший і останній НВ слід обладнати додатковими розкочувальними циліндрами);

• зменшити поверхневий натяг ЗР, наприклад додати до нього ізопропиловий спирт, і зменшити подачу ЗР.

Накочувальні валики та їх вплив на перехід фарби. Накочування фарбн на ДФ. Підготовлена фарба у ФА подається на НВ і наноситься ними на ДФ. Ця операція з технологічної точки зору — найважливіша, оскільки істотно впливає на якість відбитка. Накочування фарби на ДФ пов’язане з багатьма явищами, деякі з них були розглянуті вище.

Для операції накочування фарби на ДФ важливе значення мають й інші фактори, зокрема: відношення довжин кіл кожного НВ до всієї сукупності НВ; довжина ДФ в напрямку її обертання; товщина шару фарби на НВ перед нанесенням її на форму; характер ДФ; конструкція формонесучої поверхні та ін.

Найбільш правильна передача лінійних розмірів та оптичних густин зображення на відбитку може бути досягнута тільки за умови здобуття на ньому достатньо рівномірного фарбового шару технологічно необхідної товщини. Рівномірному накочуванню фарби на ДФ перешкоджають різні технологічні фактори, а саме: температура фарби та навколишнього повітря; зміна умов випаровування ЗР; нестабільність подачі фарби фарбопостачальною групою і нестабільність відведення її на ДФ, пов’язані з тим, що фарба переходить на ДЕф, розміри і конфігурація яких у смузі контакту змінюються в межах циклу та ін. Внаслідок цього на відбитку місцями виникають коливання товщини фарбового шару, які погіршують якісь зображення.

Кількісні показники накочування фарби. Коефіцієнт перенесення фарби визначає пропорцію, в якій фарба передається з фарбо — несучої на фарбосприймальну поверхню. У друкарському процесі поняття фарбонесуча поверхня стосується тільки ДЦ, який періодично або неперервно виводить нормований за товщиною шар фарби з ФС, а фарбосприймальною поверхнею є ЗМ. Усі інші робочі поверхні (валиків ФА, зокрема й накочувальних циліндрів ДФ, офсетного декеля) є проміжними, вони послідовно виконують функції фарбосприймальної або фарбонесучої поверхні, сприймаючи фарбу від елемента, який знаходиться ближче до ДЦ, і передаючи її елементу, розміщеному ближче до ЗМ.

Коефіцієнт перенесення фарби з однієї поверхні на іншу у відсотках можна визначити за формулою

К —100, або *=-^1—100. й|+/!2 а;+й*

Де А{ і А£ — товщина шару фарби відповідно на валику і на пиліндрі перед входом у контактну зону; А'( і А"2 — те саме, тільки після проходження зони контакту. При цьому А’, + И’2= А" + И"г, але А" < А{, а А{ < А 2 (див. рис. 2.9).

Коефіцієнт використання поверхні ФЦ визначається як відношення довжини зображення форми /и до довжини кола ФЦ діаметром Б:

1 = 1и-100.

ГгО

Цей показник є одним з факторів, які визначають витрати фарби в процесі друкування за кожний оберт ФЦ.

Амплітуда товщини фарби на формі. Неповне використання довжини кола ФЦ є наслідком як конструктивних, так і чисто технологічних причин. Воно може бути пов’язане з наявністю проміжків (пазів) і пристроїв, призначених для закріплення формних пластин. Ці неробочі ділянки ФЦ, а також самі ПЕф дестабілізують процес накочування фарби, що може проявлятися як у межах повного оберту ФЦ, так і в межах кожного нового оберту НВ. Через це одним з параметрів, який дає змогу характеризувати нерівномірність накочування фарби, може бути амплітуда

товшини шару фарби на формі, яка у відсотках визначається за формулою

|

Шц І |

![]() ■100,

■100,

Ф сер

Де ^фпих’ ^фтіп * сер — відповідно максимальна, мінімальна і середня товщини шару фарби на формі в межах одного оберту ФЦ.

Крок товщини шару на формі. Це відношення максимального значення місцевої зміни товщини шару на формі до середньої його товщини на ній. Тут мається на увазі саме максимальний, а не проміжний приріст товщини шару відносно заданої, або технологічно необхідної, товщини шару на даній ділянці форми в межах одного оберту НВ.

Крок товщини шару на формі у відсотках визначається за формулою

|

Д/г. |

Ф сер

Коефіцієнт подачі фарби. В машинах офсетного друку найчастіше використовують три або чотири НВ (або два НВ в анілоксо — вих ФА), які відповідно до їхніх функцій поділяють на дві групи (рис. 6.3).

Накочувальні валики IVі ///, які перші входять у контакт з ДФ при обертанні ФЦ У, утворюють фарбо подавальну групу Б, яка наносить на ДФ основну кількість фарби. Група валиків II — І (А) називається фарборозрієнювальною. Ці валики, подаючи на форму деяку кількість фарби (меншу, ніж валики групи Б), одночасно розкочують її по поверхні ДФ рівномірним шаром необхідної товщини, заповнюючи западини і «зрізаючи» виступи, що зустрічаються в межах шару фарби, нанесеної на форму валиками групи Б.

Відношення кількості фарби, яка надійшла на форму від НВ групи Б (?ф£), до всієї кількості фарби, переданої на форму за один цикл, включаючи й фарбу, яка надійшла на форму від валиків групи А,

тобто д^А, називається коефіцієнтом подачі фарби Л, який у відсотках розраховується за формулою

Б—— 1(Ю

ЧфА +Я$Б

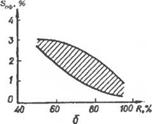

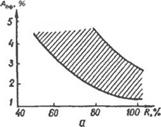

Як показує практика, на рівномірність накочування фарби поряд з іншими факторами впливає також коефіцієнт подачі фарби. Якісні відбитки здобувають при більшому надходженні фарби на ДФ через валики групи Б. Залежність між коефіцієнтом подачі фарби та показниками нерівномірності її шару на ДФ зображено на рис. 6.4.

Як показує практика, на рівномірність накочування фарби поряд з іншими факторами впливає також коефіцієнт подачі фарби. Якісні відбитки здобувають при більшому надходженні фарби на ДФ через валики групи Б. Залежність між коефіцієнтом подачі фарби та показниками нерівномірності її шару на ДФ зображено на рис. 6.4.

|

|

Рис. 64. Вплив коефіцієнта подачі фарби на амплітуду (а) і крок (6) товшини шару фарби на формі

Заштриховані області на обох графіках свідчать про те, що навіть при однакових коефіцієнтах подачі Л значення амплітуди і кроку товщини шару фарби, тобто показники нерівномірності накочування фарби, для друкарських машин різних моделей різні. Проте це визначається не тільки і не стільки конструкцією ФА та кількістю НВ, а й іншими особливостями роботи друкарської машини: загальною кількістю фарби, що накочується на форму; матеріалом і конструкцією форми; швидкістю накочування фарби та ін. Взагалі при збільшенні кількості фарби, що подається на ДФ валиками групи Б, обидва показники мають тенденцію до зменшення, тобто відбувається підвищення рівномірності накочування фарби.

Таким чином, рівномірність і сталість товщини шару фарби, що накочується на ДФ, залежать від конструкції ФА, насамперед від кількості, геометричних розмірів і деформаційних властивостей його елементів, а також від кількості контактних зон.

Установлення фарбових НВ. На рис. 6.5 показано схему розміщення чотирьох (Д С, Е, /) фарбових НВ відносно розкочувальних циліндрів і ДФ. Усі валики, крім валика С, встановлені неправильно. Крім того, через слабкий натяг на ФЦ форма в момент контакту з валиком В згинається в зоні А, і валик «стрибає» на підвищеній ділянці («хвилі») форми. Тому, перш ніж остаточно встановити НВ, слід перевірити, чи щільно ДФ прилягає до ФЦ.

|

Рис. б 5 Схема розміщення чотирьох фарбових НВ: 1 — ДФ; 2- підкладка піл форму; З — ФЦ |

Установлення фарбових НВ і регулювання положення їх під час роботи на різних типах друкарських офсетних машин описуються у відповідних інструкціях з обслуговування цих машин.

Установлення фарбових НВ і регулювання положення їх під час роботи на різних типах друкарських офсетних машин описуються у відповідних інструкціях з обслуговування цих машин.

Для практики необхідно добре знати основні положення, пов’язані з установленням НВ, і характерні ускладнення, що виникають у процесі друкування через неправильне встановлення їх.

Накочування фарби на форму помітно змінюється тоді, коли НВ неправильно встановлені відносно розкочувальних циліндрів і форми. Це може призвести до полошіння і затінення на відбитку, а також до передчасного спрацювання ДФ та НВ.

Фарбові НВ встановлені правильно відносно розкочувальних циліндрів тоді, коли вони без фарби при слабкому притисненні до розкочувального циліндра можуть повертатися при обертанні його вручну. В процесі переходу фарби з одного валика на інший при правильно відрегульованому притисненні до розкочувального циліндра і нормальному контакті з ДФ фарбовий шар розгалужується майже навпіл. На рис. 6.5 такому розгалуженню відповідає тільки фарбовий НВ С.

Валик £ через занадто сильне притиснення в місці контакту з нещільно натігнутою на ФЦ формою в зоні А і ззаду цієї ділянки витісняє з неї шар ЗР. Форма зшліфовується валиком, мікрогео — метрія її поверхні та фізико-хімічні властивості швидко змінюються. Шорстка поверхня форми при підвищеному притисненні до неї валиків і під дією ЗР руйнується, а її краї з плином часу починають затінювати.

Фарбовий НВ Е, сильно притиснений до розкочувального циліндра, передає при контакті з потовщеною ділянкою форми по

тужний удар на розкочувальний циліндр в зоні В і навіть піднімає його з опори. Встановлений таким чином фарбовий НВ діє як гальмо, оскільки різняться лінійні швидкості точок на його контактних поверхнях.

Результатом неправильного встановлення валиків є порушення нормального розгалуження фарбового шару між валиками та формою, поява полошіння на відбитку, а також надмірне тертя між НВ та поверхнею форми.

Накочувальний валик /’установлено на рис 6.5 занадто далеко від розкочувального циліндра, тому на нього надходить недостатня кількість фарби. Під час роботи машини неправильне встановлення цього валика виявляється появою на ньому глянсової ділянки.

Якщо встановлений таким чином валик Б друкарю не видно, то він своєчасно не побачить висихання фарби на ньому. При змиванні з поверхні валика засохлої фарби він очищується не повністю і в подальшому ділянка з висохлою фарбою виявляється появою білих цяток на відбитку.

26 июня, 2013

26 июня, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике