У конструкції та технологічних особливостях роботи ФА машин флексографічного друку є багато спільного з аналогічними апаратами машин глибокого друку, оскільки в обох способах друку використовуються дуже близькі за консистенцією фарби.

У своєму найпростішому варіанті ФА ФДМ — це двоваликова систем (рис. 3.13, а). ДЦ 2 обертається у ФС 1 і подає фарбу на передавальний валик З, який переносить її на ДФ 4, закріплену на ФЦ 5, до якого друкарським циліндром (ДрЦ) 7 притискається ЗМ

6. Поверхня ДЦ, що має бути рівною і гладкою, покривається гумою або іншим еластичним матеріалом (синтетичний чи натуральний каучук тощо). Допуск на точність виготовлення ДЦ за номінальним діаметром дорівнює як мінімум + 0,05 мм, а на конуснісгь

— 0,075 мм. Глибина занурення ДЦ у фарбу — 11…13 мм. Забезпечити рівномірну та достатню передачу фарби у ФА такого типу можна точним регулюванням тиску між передавальним валиком і ДЦ. Тому багато які ФДМ мають гідравлічні або пневматичні си-

|

|

|

Рис. 3.13. Схеми ФА ФДМ |

Стеми притиснення передавального валика до ДЦ і прилади для контролю тиску. Для повноцінного дозування фарби незалежно від її в’язкості середнє значення лінійного тиску становить приблизно 50 Н/м.

Передавальний валик найчастіше виготовляють металевим із гладкою (покритою хромом) або шорсткою поверхнею залежно від кількості фарби, яку необхідно передати на ДФ. Слід відзначити, що ФА такого типу мають серйозні недоліки, пов’язані з ненормо — ваним захопленням і нерівномірним накочуванням фарби (особливо в машинах великої ширини), а також з обмеженими можливостями технологічного регулювання накочування фарби.

Головний напрям модернізації ФА ФДМ — введення до їх складу АВ, поверхню якого растровано з метою забезпечення точного дозування кількості фарби, що переноситься на ДФ.

На цей час існує три варіанти конструкції ФА ФДМ:

• у безракельній системі на АВ фарба наноситься дукгорним валиком, який «купається» у ФС, а надлишок фарби з дукторного валика стікає в скриньку;

• надлишок фарби з АВ знімається ракелем, а дукторний валик працює як подавальний;

• АВ в ракельній системі «купається» у ФС і наносить фарбу безпосередньо на ДФ

Розвитком першої конструкції, схему якої показано на рис. 3.13, а, стала схема ФА (ри. 3.13, б), де АВ 7, шо «купається» у ФС 8, разом з ракелем 1 передає фарбу на обгумований НВ 6, який у свою чергу, наносить її на ДФ 5, закріплену на ФЦ 4, до якого ДрЦ З притискається ЗМ 2.

Найдосконаліша конструкція ФА без передавального валика (рис. 3.13, в), що застосовуються в сучасних ФДМ, має лише ФС 8 та АВ 7 з ракелем 1. Дозована кількість фарби наноситься на ДФ 5, закріплену на ФЦ 4. Ця конструкція забезпечує найбільш якісну подачу фарби і запобігає коливанню тональності відбитків. Поз. 2, З відповідають рис. 3.13, б.

Залежно від розміщення АВ в сучасних ФДМ застосовуються три способи нанесення фарби на ДФ: непрямий, прямий та комбінований.

Непрямий спосіб (рис. 3.14, а) характеризується тим, що фарба з ДЦ 4, опущеного у ФС 3, переноситься на АВ 2, який обертається з великою швидкістю, а потім через два НВ / подається на ДФ 5. Пріоритет у розробці цієї конструкції, призначеної для використання у флексографічному друці з водовимивних фотополімерних флексографічних ДФ при друкуванні фарбами на основі маслороз — чинних смол, належить японській фірмі ТК5.

|

Рис. 3.14. Схеми ФА сучасних ФДМ з непрямим (а) та прямим (6) способами нанесення фарби иа ДФ |

У ФА конструкції фірми ANPA/P (СІЛА) реалізовано прямий спосіб нанесення фарби. В цьому разі (рис. 3.14, б) АВ 2, опущений у ФС 4, після видаляння надлишку фарби з його поверхні за допомогою ракеля 1 безпосередньо накочує фарбу на ДФ 3. Тут доцільно використовувати високоеластичні луго — або спиртовимивні фотополімерні фяексографічні ДФ, які забезпечують досить повне видаляння фарби з растрових комірок АВ, а також флексографічні фарби на водяній основі.

Рис. 3.15 ілюструє двоваликові ФА, в яких фарба подається на ДФ комбінованим способом. ФА фірми «Koenig & Bauer» (Німеччина) побудований за принципом «твердий — м’який — твердий* (рис. 3.15, а). У цьому апараті між жорсткими АВ 4 і ФЦ 2 розміщено м’який еластичний НВ 3, що дає змогу застосовувати тверді ДФ (стереотипи, цинкові кліше, тверді форми на основі фотополімерних композицій). Така конструкція забезпечує нанесення фарби на ДФ не жорстким АВ, а еластичним накочувальним. При друкуванні фарбами на водяній основі НВ та ДФ мають бути виготовлені з неіржавіючого матеріалу. В цьому ФА використано прямий спосіб нанесення фарби на АВ і непрямий — на ДФ. ДрЦ 1, гумовий НВ 3 та ФЦ 2 мають однакові діаметри. АВ 4 з ракелем 5 має автономний привід. Апарати такого типу можна встановлювати в звичайних машинах високого друку.

Б

|

А |

![]() Рис. 3.15. Схеми ФА сучасних ФДМ з комбінованим способом нанесення фарби на ДФ

Рис. 3.15. Схеми ФА сучасних ФДМ з комбінованим способом нанесення фарби на ДФ

У конструкції спрощеного двоваликового ФА безракельного типу фірми «Wendmцller & Hцlscher* (Німеччина) реалізовано інший варіант комбінованого способу нанесення фарби: непряме перенесення на AB З і пряме, тобто безпосередньо з AB на ДФ 2 (рис. 3.15, б). Ракель 4 має від’ємний кут установлення, а ДрЦ 1 є жорстким. Конструкції цього типу вдосконалюються фірмами «Solna» (Швеція) та «Albert Frankenthal» (Німеччина).

В анілоксових ФА ФДМ застосовується два способи дозування фарби в процесі її перенесення на ДФ: витирання (безракельний спосіб) і видаляння надлишку фарби ракелем. Ефект витирання забезпечується завдяки неоднаковим частотам обертання ДЦ й AB (на- кочувального) при нещільному контакті між нйми (рис. 3.16). Обертаючись із частотою формного (і друкарського) циліндра, AB

2 Обганяє ДЦ І, що обертається з незмінною (переважно втричі меншою) частотою, внаслідок чого витирає фарбу, яка знаходиться в межах їх смуги контакту. При збільшенні швидкості друку гідродинамічний тиск фарби, що є в зоні контакту, підвищується і додатково деформує еластичну оболонку ДЦ. Це

Сприяє проходженню через ему — *

Гу контакту (отже, й переходу на поверхню AB) більшої кількості фарби. Як показує досвід, обумовлений різницею частот обер-

![]()

|

Сті нанесеного фарбового шару і |

![]()

|

Ше) швидкостях друку. |

![]() Тання ДЦ та НВ ефект сприяє також поліпшенню рівномірно-

Тання ДЦ та НВ ефект сприяє також поліпшенню рівномірно-

Використання ракеля забезпечує точніше дозування фарби. Звичайними вважають три варіанти встановлення ракеля: плоске — під кутом 25” до дотичної, що проходить через лінію (точку) контакту; нормальне (45…65°) і вертикальне (80°). Як уже зазначалося, зі збільшенням кута встановлення ракеля зростає зусилля притиснення його до поверхні АВ. Саме цим пояснюється майже трикратне (75 200 Па/см) його зростання у розглянутому вище випадку. Значення зворотного (від’ємного) кута встановлення ракеля становить 140…150°.

Фірмою «Albert Frankenthal» (Німеччина) розроблено камерні ракельні ФА, схеми двох з яких показано на рис. 3.17.

|

Рис. 3.17. Схеми камерних ракельних ФА фірми «Albert Frankenthab |

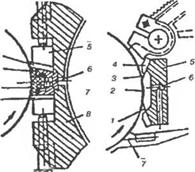

Камерний ракельний ФА (рис. 3.17, а) містить ракелетрнмач 2 на кронштейні 1, на якому розміщено ракелі 4 та 7, закріплені між колодками 3 і 8. Обидва ракелі встановлено під від’ємним кутом (назустріч обертанню АВ). Робочий 4 та допоміжний 7 ракелі замикають Фс 6, обмежену знизу ракелетримачем 2, а зверху — поверхнею АВ. З торців ФС обмежують підпружинені ущільнювачі. Передній (замикальний) ракель 7 призначений для попереднього очищення поверхні АВ від налиплих залишків фарби, паперового пороху, ЗР тощо. Зняті цим ракелем залишки фарбн відводяться через похилий канал 9. Робочий ракель 4 працює як головний, він після заповнення растрових комірок АВ фарбою зчищає її надлишки з його поверхні. Від’ємний кут установлення ракеля забезпечує надійне дозування фарби. Фарба за допомогою насоса через трубопровід 11 подається в розподільну камеру, звідки через систему розташованих по всій довжині ракелетримача 2 припливних отворів 5 надходить у ФС 61 далі наноситься на поверхню АВ. Завдяки цьому досягається рівномірне заповнення ФС по всій її довжині.

У скриньці 6 фарба знаходиться під невеликим тиском, що забезпечує добре заповнювання нею растрових комірок АВ. Надлишки фарби відводяться через зливний отвір 10. Ракелетримач може мати також один або кілька зливних отворів, сполучених із зливним трубопроводом.

На рис. 3.17, б зображено схему ФА, який дещо відрізняється від попереднього. В ньому ракелетримач 3 має розподільну камеру

2 з плаваючою планкою 6, яку розташовано в зоні між ракелями 5 та 9 і яка прилягає до АВ. По довжині планки є припливні отвори

7, що сполучаються з пазом 8. Завдяки гідродинамічним силам при збільшенні частоти обертання АВ на його поверхню наноситься товстий шар фарби. Планку 6 можна встановлювати як з підпружи- нювальним елементом, так і без нього. У першому варіанті висування планки 6 здійснюється за допомогою пружини 10. При цьому передбачено розміщені поблизу робочого ракеля 5 зливні отвори 4, що дає змогу зменшити навантаження на ракель. У другому варіанті планка ніби «плаває» у виїмці, що утворює розподільну камеру 2, і завдяки тиску фарби, що подається в напрямку 1, підіймається, як поршень.

На рис. 3.18 і 3.19 показано вигляди збоку камерних ракельних ФА з різними варіантами притиснення їх до поверхні АВ. Торці ФС закриваються ущільнювальними планками 1 (рис. 3.18), які прилягають до поверхні АВ 3 і встановлені у кронштейни 5, закріплені в ракелетримачі. Ці кронштейни мають відкриті з обох боків напрямні 4. Планки 1 установлюються з початковим притисненням до АВ за допомогою пружини 6. Контролера 2 притискує планку 1 до ракелів.

На рис. 3.19 зображено варіант притиснення камерного ракельного ФА 1 до АВ 3 за допомогою гідроциліндра 2.

На рис. 3.20 показано дві схеми камерних ракельних ФА німецького виробництва. Апарат (рис. 3.20, а) складається із замикального ракеля 1, установленого під від’ємним кутом до напрямку обертання АВ, і робочого ракеля 4, встановлекного під додатним кутом. Ракелі закріплено затисканням їх між бічною стінкою 3 фарбової камери і притискною планкою 5. З боків ракелів є підгіружи — нені ущільнювачі 2.

На рис. 3.20 показано дві схеми камерних ракельних ФА німецького виробництва. Апарат (рис. 3.20, а) складається із замикального ракеля 1, установленого під від’ємним кутом до напрямку обертання АВ, і робочого ракеля 4, встановлекного під додатним кутом. Ракелі закріплено затисканням їх між бічною стінкою 3 фарбової камери і притискною планкою 5. З боків ракелів є підгіружи — нені ущільнювачі 2.

|

|

Рис. 3.18. Вигляд збоку камерного Рис. 3.19- Вигляд збоку камерного ра-

Ракельного ФА фірми «Albert Frankemhal» кслъного ФА фірми «Koenig & Bauer»

Фарбова камера знаходиться між робочим та замикальним ракелями; з боків вона обмежена кожухом 8 і поверхнею АВ, а з торців — підпружинени — ми опорами, виготовленими з полімерного матеріалу. Фарба під тиском надходить у фарбову камеру через проріз 6. Дозування кількості фарби, що подається у фарбову камеру, здійснюється регулюванням зазору, по якому фарба туди надходить, за допомогою ексцентричного вала 7.

|

2 |

![]()

|

З |

![]()

|

Її |і™ |

![]()

|

А |

![]()

|

Б |

![]()

|

Рис. 3.20. Схеми камерних ракельних ФА німецького виробництва |

![]() Апарат має такі недоліки: робочий ракель уста

Апарат має такі недоліки: робочий ракель уста

Новлено під додатним кутом, тому точне дозування фарби через дію на ракель гідродинамічного тиску неможливе; конструкція апарата досить громіздка; зливних отворів немає, що призводить до осідання забруднених частинок, які негативно впливають на рівномірність нанесення фарби.

У ФА (рис. 3.20, б) робочий ракель З встановлено під від’ємним кутом, а замикальний 1 — під додатним кутом до напрямку обертання АВ. Додатково апарат обладнано ще одним ракелем 7 для попереднього очищення поверхні АВ від залишків фарби та паперового пороху. Робочий і замикальний ракелі розміщено в ракелетри — мачі 5 за допомогою затискних колодок 4. У фарбову камеру 2 фарба подається через отвір б під тиском, що поліпшує заповнення растрових комірок фарбою. Проте через відсутність зливних отворів фарба в камері не перемішується, що сприяє нагромадженню в окремих місцях забруднених частинок і негативно впливає на рівномірність нанесення фарби.

Дукторннй циліндр. Цей циліндр призначений для забирання фарби зі скриньки і рівномірного розподілу її по поверхні НВ або АВ. Це — порожнистий циліндр (рис. 3.21), покритий гумою на основі натурального каучуку або іншим синтетичним еластичним матеріалом. Покриття повинно мати рівну поверхню і бути стійким до дії фарб і розчинників.

Дукторний циліндр, як правило, занурюється у фарбу на глибину 10… 13 мм і більше. Він обертається в контакті з НВ або АВ, з’єднаний з ним передачею або окремо приводиться у рух гідравлічним двигуном.

|

Рис. 3.21. Дукгорний циліндр ФДМ моделі ПФР-60 |

Подача фарби з ДЦ на НВ може регулюватися зміною одного з параметрів ФА: твердості покриття ДЦ, тиску між ДЦ і НВ або частоти обертання ДЦ. Циліндри з м’яким покриттям при однакових частоті обертання та зазорі передають більше фарби, ніж тверді. Збільшенням тиску можна регулювати подачу фарби, проте при великому тиску можливий прогин ДЦ і НВ, наслідком чого є нерівномірний розподіл фарби вздовж їхньої твірної. Багато які машини обладнано пристроями для зміни тиску ДЦ.

Порівняно з НВ дукторний циліндр обертається повільніше, що дає змогу, дозуючи кількість накочуваної фарби, зменшувати її розбризкування. Якщо ДЦ з’єднаний передачею з НВ, то різниця частот обертання визначається передаточним числом. При застосуванні гідравлічного приводу можна задати потрібну частоту обертання ДЦ, регулюючи потік рідини.

Фарбова скринька. Це скринька, заповнена рідкою фарбою, в яку опушено ДЦ. ФС через насос і систему гумових або пластмасових шлангів сполучено з баком, в якому знаходиться фарба Завдяки такій циркуляційній замкненій системі подачі фарби досягається добре та рівномірне її перемішування.

Фарбовий НВ. Це один з найважливіших елементів друкарської секції ФДМ. Основне його призначення — нанесення фарби на ДФ. Обертаючись у контакті з ДЦ або АВ, НВ сприймає з його поверхні фарбу і передає її на ДФ.

Фарбовин НВ може бути гладким або растровим (анілоксовим). Сфера застосування гладких НВ — це процес друкування, що не потребує передачі на ДФ товстого шару фарби. Растровий (гравійований, анілоксовий) НВ використовують при потребі забезпечити точне регулювання кількості фарби для передачі на ДФ

Анілоксові валики та ракелі. Якість відтворення зображення на відбитку будь-яким способом друку залежить насамперед від подачі фарби на ДФ. Конструкція ФА ФДМ дуже проста і завдяки використанню АВ забезпечує надійне дозування фарби. Технічні характеристики АВ залежать від способу його виготовлення, структури растра і його орієнтації відносно твіриої валика, форми растрової комірки та її об’єму, лініатури растра, відношення площі комірки до площі елемента растра. Необхідно враховувати й умови роботи растрового АВ в парі з гумовим НВ або з ракельним механізмом.

Анілоксові валики та ракелі є важливими елементами для контролю і підвищення якості друку. Сьогодні за допомогою АВ контролюють багато параметрів якості відбитка, зокрема передачу кольорів, чистоту, розмір растрової точки.

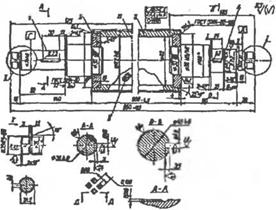

Для виготовлення АВ застосовуються сталь та мідь. АВ малої лініатури виготовляють в основному із сталі з гальванічним покриттям шаром стійкого до спрацювання хрому. Високолініатурні валики роблять, як правило, з мідним покриттям стальних осердь, а для підвищення їхньої міцності на мідне покриття наносять шар твердого хрому. На рис. 3.22 зображено АВ машини ПФР-60.

|

Рис. 3.22. АВ машини ПФР-60 |

Спосіб виготовлення та якість АВ мають велике значення при регулюванні товщини шару фарби і нанесенні його на поверхню ДФ. Відповідна якість АВ забезпечується достатньою жорсткістю, а також добре відшліфованою та рівною поверхнею. Існує кілька способів виготовлення АВ:

1. Спосіб травлення. Цей спосіб має істотні недоліки і в промисловому масштабі тепер не використовується (неможливо виготовити безстикові валики, максимальна лініатура растра не перевищує 60 ліній/см та ін.)

2. Молетний спосіб. За допомогою спеціального інструмента — молети на тіло циліндра накочуються растрові комірки. Лініатура растра досягає 220 ліній/см, але виготовлення самої молети є досить трудомістким процесом (в основному ручна праця).

3. Електронне гравірування. Цей найпоширеніший спосіб дає змогу виготовляти АВ як із сталі, так із міді з лініатурою растра від 40 до 200 ліній/см. Основні його недоліки — інтенсивне спрацювання різального інструмента, не зовсім чіткі та точні опорні проміжки між комірками.

4. Гравірування АВ за допомогою лазерних гравірувальних автоматів. За цим способом перші стальні растровані АВ з керамічним покриттям були виготовлені в 1979 р. у Великій Британії. Лініатура растра таких валиків сьогодні у практичній флексографії досягає 300 ліній/см і вище для друкування растрових зображень з кутом розташування растрової структури 60е і гексагональною формою комірок.

До критеріїв якості АВ належать різні параметри, які залежать від матеріалів для виливки і виготовлення корпуса валика (збалансованість та допуски на точність геометричних розмірів тощо), а також від властивостей кераміки, що використовується для покриття валика (твердість покриття і надійність його з’єднання з металевою поверхнею валика). Вимоги до АВ досить високі: допуск на діаметр має лежати в межах ±0,005 мм; неспіввісність робочої поверхні та цапф — не перевищувати ±0,05 мм; відхилення робочої поверхні від циліндричної форми — не виходити за межі 0,015…0,02 мм.

Залежно від характеру друкованої продукції растрові комірки АВ можуть мати різну форму: півсферу, загострену або зрізану піраміду, трикутну чи прямокутну призму. Найкращою з перелічених форм комірок стосовно виведення фарби є півсфера.

Форма растрової комірки АВ визначає якість фарбоперенесен — ня при накочуванні на флексографічну ДФ. На рис. 3.23 показано основні форми растрових комірок АВ залежно від їхнього призначення (табл. 2) за даними фірми «Ротагео» (США). Вони можуть змінюватися залежно від способу виготовлення За інших однакових умов більшу кількість фарби переносять комірки, які мають більш пологий нахил бічних граней і більш рівне дно.

За геометричною формою растрової комірки можна визначити їі теоретичний об’єм, а це — одна з характеристик фарбоперенесен — ня. Реальне фарбоперенесення розрахувати надзвичайно важко і

|

Рис. 3.23. Форми растрових комірок АВ, досліджених фірмою «Pomazeo*: А — «Тгі Helicoid*; б — «Pyramid*; в — «Quadragravure»; г — «Free-Flo»; д — «Roio-Flo* |

Тому його оцінюють, як правило, експериментально з урахуванням конкретних умов друку, після чого вибирають оптимальні режими друкування.

Об’єм і характер розподілу фарби залежать від співвідношення лініатур кліше й АВ. Виробничий досвід показує, що співвідношення 1 : 2,5 забезпечує задовільну якість друку, але краще тоновідтво — рення досягається при співвідношенні 1 : 3,5.

На рис. 3.24 зображено растрову комірку АВ, об’єм якої можна визначити за формулою

=^[аі+аіа2+аї]- (3-1)

|

Рис. 3.24. До розрахунку об’єму растрової комірки |

Важливими конструктивними та технологічними характеристиками, що дають змогу правильно конструювати АВ і керувати нанесенням фарбового шару на ДФ, є коефіцієнт видаляння фарби (А^) та коефіцієнт заповнення растрової комірки (К2), причому

Важливими конструктивними та технологічними характеристиками, що дають змогу правильно конструювати АВ і керувати нанесенням фарбового шару на ДФ, є коефіцієнт видаляння фарби (А^) та коефіцієнт заповнення растрової комірки (К2), причому

(3.2)

Де V2U — об’єм фарби, що перейшов на ЗМ; Ур — об’єм растрової комірки.

|

Форма растрової комірки АВ |

Призначення комірок |

||

|

Структура ФА, ракель |

Фарби барвники |

ЗМ |

|

|

«Tri Helocoid» (рис. 3.23, а) |

Ракельні ножі, гравірувальне покриття |

Водяні або розчинні рідкі фарби (розплавлені, адгезіви, пастові барвники), повний діапазон віскоз |

Широка різноманітність від гнучких плівок до картонів |

|

♦Pyramid* (рис, 3.23, 6) |

Двоваликове фарбове дозування (валикове дукторне живлення), оригінальна багатоцільова структура Баликових комірок |

Водяні або розчинні барвники (слабкі та середні віскози) |

ГІатр, плівка, фольга |

|

«Quadragravure» (рис. 3.23, в) |

Ракельні ножі (з реверсивним путом), при — датні для високо« швидкісного друкування |

Водяні або розчинні барвники |

Широкий Діапазон |

|

«Free-Flo* (рис. 3.23, г) |

Найкраще раструван — ня для ракельних ножів з реверсивним кутом, тоновий і штриховий друк |

Водяні або розчинні барвники (великий діапазон віскоз забезпечує щільніше накладання фарб з тоншою растровою ліиіатурою), фактично усувається ефект смуг |

Широкий діапазон, включаючи плівки, гофрований картой |

|

♦Roto-Flo» (рис. 3.23, д) |

Ракельні ножі з реверсивним кутом, валикове дукторне живлення фарбою |

Водяні або розчинні барвники, повний діапазон віскоз |

Широка різноманітність |

У табл. З наведено дані про відносний об’єм растрових комірок АВ залежно від їхньої форми (див. рис. 3.23) та лініатури растра.

Лініатура растрових комірок АВ залежно від характеру роботи, що виконується на друкарській машині, може змінюватися від 40… 65 ліній/см для найпростіших робіт до 200 ліній/см для багатофар — бового друку. Середня глибина комірок становить близько 0,025 мм, а ширина проміжків між ними на поверхні АВ згідно з лініатурою растра змінюється в межах 0,075…0,1 мм. Після заповнення фарбою АВ може переносити на наступний елемент фарбової системи або безпосередньо на ДФ дозовану з високою точністю кількість фарби.

|

Таблиця 3. Відносний об’єм растрових комірок АВ залежно віл їхньої форми та лініатурн растра, %

|

Уперше АВ з’явилися в США у 1939 р. і використовувалися для анілінового друку. їх виготовляли способом травлення, а поверхню валика покривали хромом. Останнім часом АВ виготовляють з кераміки — твердого гідрофільного матеріалу, що дає змогу застосовувати водяні флексографічні фарби, та з вольфрамкарбіду — олео- фільного матеріалу, який дає можливість друкувати продукцію звичайними фарбами на основі олеорозчинних смол. Сучасні ФДМ провідних фірм-виробників мають керамічні АВ. Лініатура їх залежить від лініатури растрових ДФ. Варіанти цих форм описано вище, але треба додати, що основи комірок здебільшого мають форму квадрата, сторони якого розташовані під кутом 45° до твірної валика. Для АВ з комірками у формі звичайної піраміди характерними є 50%-на віддача фарби та швидке спрацювання, що робить неможливим їх використання у ракельних ФА. Раціональніше застосовувати АВ з растровими комірками, які мають форму зрізаної піраміди, а також (за досвідом США) трикутної і прямокутної призм. У всіх цих конструкціях АВ фарба переноситься на ЗМ майже повністю.

Довговічність АВ залежить від того, в парі з яким елементом він працює: з ракельним механізмом чи з гумовим валиком. Використання ракельного механізму у флексографії пов’язано з необхідністю стабілізувати перенесення фарби на ЗМ при друкуванні на високих швидкостях (до 400 м/хв). Слід зазначити також, що в машинах для багатофарбових робіт фарбовий НВ у ФА часто замінюють ракелем у поєднанні з АВ. Існує два види ракелів: звичайні та реверсивні. Останні встановлюють під тупим кутом до горизонтальної осі АВ, завдяки чому при збільшенні швидкості друку тиск на ракель зростає.

Для вимірювання об’єму растрових комірок АВ з точністю до 5 % у Центрі технологічної групи друкарів флексографії ОРТА (Німеччина) розроблено прилад ІЛІМІ з лазерним скануванням і відображенням результатів на дисплеї.

17 июня, 2013

17 июня, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике