Основными характеристиками, определяющими вы* бор того или иного эпоксидного клея для конкретных конструкций, являются в первую очередь показатели прочности клеевых соединений при сдвиге, равномерном и неравномерном отрыве под действием кратковременных и длительных статических нагрузок и предел выносливости при сдвиге в исходном состоянии и после воздействия воды, влажного воздуха, условий тропического климата, теплового старения, растворителей, масел, топлив, микроорганизмов и других встречающихся в условиях эксплуатации клеевых изделий факторов1.

Для окончательного решения вопроса о применении в изделии выбранного клея необходимо изготовление и испытание клееных конструкций или их элементов в условиях, максимально приближающихся к эксплуатационным.

При выборе клеев необходимо также учитывать основные технологические факторы, характерные для того или иного клея. В некоторых случаях оказывается необходимым использовать клеи холодного отверждения, иногда пе представляется возможным выдерживать склеиваемые материалы под большим давлением. При соединении плохо пригнанных поверхностей необходимо применять клеи с хорошей зазорозаполняемостью и т. д.

Типичные конструктивные формы клеевых соединений показаны на рис, 40.

По роду напряжений, возникающих в клеевых соединениях, различают соединения, работающие на сдвиг, отрыв и соединения, в которых действуют касательные и нормальные напряжения.

Рассматривая наиболее часто встречающееся соединение — внахлестку — следует указать, что предел прочности клеевого соединения при сдвиге снижается с увеличением длины нахлестки. Ниже показано влияние

Ш

длины нахлестки на предел прочности при сдвиге клеевых соединений алюминиевого сплава (толщиной 2 мм) па эпоксидно-полиамидной клеевой композиции2:

Длина на* Продел прочности при

хлестки, мм сдвиге при 93 СС. кгс/см*

209.5

209.5

187.0

164.5

156.0

178.5

159.0

|

Разрушение металла

соединении:

/ — простая нахлестка; 2 — нахлестка с подсечкой: 3 — нахлфтка со скошенными кромками; 4 — усовое соединение; 5 —накладка: 6 — накладка со скошенными кромками; 7 — двухсторонняя накладка; 8 — двухсторонняя накладка с фасками; 9 — плоскостная склейка: Ю — стыковое соединение; // — соединение сот с обшивкой; 12 — соединение взакрой; 13 — соединение вала со ступицей: 14 — соединение труб с развальцовкой; 15 — соединений труб посредством внешнего кольца или разрезных накладок; 16 — соединение труб посредством вставки: /7 — телескопическое соединение; 18 — соединение труб «на ус»; 19 — уголок с обшивкой: 20— тавр с обшивкой; 2/ — П-образный профиль с обшивкой; 22— соединение двух стенок с помощью пары уго4ков; 23 — соединение обшивки клееного профиля с полкой переменной толцины; 24 — шпунтовое соединение; 25 — крепление шпонки на валу.

|

Все возрастает применение эпоксидных клеев для изготовления трехслойных конструкций, представляющих собой две обшивки и сердцевину — пенопласты, сотовый материал из металла, бумаги или пластиков (например, стеклотекстолита). Это дает возможность создать прочную и легкую конструкцию, пригодную для использования при изготовлении кузовов автомобилей, железнодорожных вагонов, в авиационной промышленности и в других областях народного хозяйства3. Сотовые заполнители обеспечивают необходимую жесткость металлических панелей при изгибающих нагрузках и

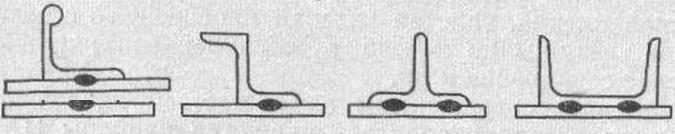

Рис. 41. Рекомендуемые соединения для сварных и клеесваряых

каркасных конструкций.

устойчивость при сжатии. Применение сот дает экономию в весе. Срок службы этих конструкций при усталостных нагрузках значительно больше, чем у обычных конструкций. Сочетание легкого заполнителя с металлической обшивкой позволяет использовать обшивочные материалы малых толщин. Лучшими клеями для сотовых конструкций наряду с фенольно-каучуковыми пленками являются пленочные клеи на основе модифицированных эпоксидных смол.

При изготовлении силовых узлов из алюминиевых сплавов в машиностроении находят применение клеесварные соединения, в которых силовой основой являются сварные точки, разгруженные в значительной степени клеевым швом4. Для клеесварных соединений могут быть применены эпоксидные клеи ВК-1, ВК-1М, ВК-1МС, а также ФЛ-4С, ВК-32-ЭМ и др. Рекомендуемые типы клеесварных соединений показаны па рис. 41.

Комбинированное соединение, выполненное с помощью заклепок и клея, отличается от клеевого более

высокой ударной прочностью и надежностью при длительной эксплуатации. Для клеезаклепочных соединений обычно используются клеи, обладающие достаточной эластичностью. Рекомендуются4, в частности, следующие эпоксидные клеи: ВК-1, ВК-1МС, ВК-7, КЛН-l, ЭПЦ-1 и К-153.

При несоблюдении технологических режимов склеивания или в случае использования некачественных клеев или склеиваемых материалов могут иметь место дефекты склеивания, из которых наиболее часто встречаются: слабое сцепление, местные иепроклеи, пористая клеевая пленка, толстая клеевая прослойка, расслаивание и трещины по клеевому соединению, «голодное» клеевое соединение и др.

Наиболее совершенным из отечественных приборов для определения непроклеев являются приборы ИАД-2 и ИАД-3, метод работы которых основан на зависимости механического сопротивления, измеренного с поверхности изделия, от наличия и величины зон нарушения сцепления между отдельными его элементами5*1.

Важным достижением в деле создания неразрушающих средств оценки прочности клеевых соединений является прибор «Бондтестер», разработанный голландской авиационной фирмой «Focker»6*7. Этот прибор позволяет определять прочность соединений при отрыве и срезе. Данные о достоверности оценки прочности клеевых соединений этим прибором противоречивы8.

Исключительно большое значение имеет подготовка поверхности склеиваемых материалов. Для различных марок нержавеющей стали рекомендуется протирание растворителем (метилэтилкетон), обработка в пескоструйном аппарате, а также химическое травление.

Фирма «СіЬа» применительно к эпоксидным клеям Аральдит рекомендует следующие методы химической обработки склеиваемых металлов.

1. Алюминий и алюминиевые сплавы. Обработка шкуркой или опескоструивание. Травление в ванне следующего состава:

Серная кислота (плотность 1,82 г! см3) … 7,55 л

Серная кислота (плотность 1,82 г! см3) … 7,55 л

Температура ванны 60—65 °С, продолжительность обработки около 30 мин с последующей промывкой деталей вначале холодной, а затем горячей (50—65°С) водой и сушкой на воздухе или при 65 °С.

2. Железо и сталь. Механическая обработка или травление в ванне:

о-Фосфорная кислота (88%-ная)……………………………… 10 л

Метиловый спирт (технический)…………………………….. 5 л

Выдержка в течение 10 мин при 60 °С с последующей промывкой холодной водой.

3. Нержавеющая сталь. Механическая обработка или травление в ваннах следующего состава:

а) Метасиликат натрия………………… 1,0 кг

Тетра натри йфосфат………………. 0,5 кг

Едкий натр…………………………………….. 0,5кг

Вода……………………………………………. 0,15кг

б) Щавелевая кислота…………………. 14,0 кг

Серная кислота……………………………. 12,2кг

Вода………………………………………… 70,0 л

Обработка продолжается в течение 10 мин при 85— 90 °С.

Для обработки поверхности титана можно применять растворы серной, азотной или фтористоводородной кислот.

Подготовка к склеиванию меди и латуни производится обработкой в пескоструйном аппарате с последу — щим обезжириванием. Рекомендованы также кислотные ванны, например из 9 вес. ч. концентрированной серной кислоты, 12 вес. ч. кристаллического сульфата железа и 100 вес. ч. воды. Детали погружают на 10 мин в раствор указанного состава, нагретый до 65—71 °С, промывают водой и высушивают.

В большинстве случаев для склеивания металлов применяют жидкие клеи. Жидкий клей наносят на склеиваемые поверхности с помощью кисти или пульверизатора1.

Некоторые конструкционные клеи выпускаются в виде пленки (без подложки). Применяют такие клеящие пленки с подслоем из жидкого клея той же марки или без подслоя. Пленочные клеи имеют технологические преимущества по сравнению с жидкими клеящими составами. Они рекомендуются при склеивании ровных или слегка изогнутых поверхностей1. Подготовка неметаллических материалов перед склеиванием обычно сводится к созданию шероховатой поверхности и очистке от загрязнений. Придание шероховатости осуществляется опескоструиванием, обработкой шкурками, напильником, абразивным кругом и другими способами. Очистка поверхности производится в большинстве случаев с помощью различных растворителей.

Фирма «СіЬа» рекомендует при склеивании эпоксидными клеями типа Аральдит различных неметаллических материалов использовать следующие методы подготовки поверхности: при склеивании асбеста — обезжиривание; асбестоцемент может быть подвергнут обработке 15%-ной соляной кислотой; гипс обрабатывают шкуркой; стекло и кварц подвергают легкой обработке песком или корундовым порошком для создания матовой поверхности; органическое стекло обрабатывают тонкой шкуркой; кожу — шлифовальной бумагой; древесина не требует специальной подготовки (влажность древесины должна находиться в пределах 8—10%).

При склеивании некоторых материалов (полиэтилен, политетрафторэтилен, полисилоксаиовые резины и др.) применяется специальная обработка, изменяющая полярность поверхностных слоев материалов. Перед склеиванием клеями Аральдит полиолефинов и полиформальдегида их предварительно обрабатывают в ванне следующего состава (в кг):

Серная кислота (плотность 1,82 г/слс*)……………………. 3,00

Вода………………………………………………………………………….. 0,15

Бихромат калия………………………………………………………… 0,25

Продолжительность и температура обработки:

Полиэтилен……………………………. 10—15 мин при 25 °С

Полипропилен……………………….. 1—2 мин при 70 °С

Полиформальдегид………………… 10—20 сек при 25 °С

Полипропиленоксид………………. 5—15 сек при 70 °С

Поверхность фторсодержащих органических полимеров перед склеиванием надо обрабатывать раствором металлического натрия в смеси нафталина и тетрагид — рофурана. Метод требует соблюдения специальных мер по технике безопасности.

5 сентября, 2015

5 сентября, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике