Необработанные масла практически не используются для получения лакокрасочных материалов, что связано с низкой скоростью их плен — кообразования в естественных условиях. Исключение составляют только масла группы тунгового, наличие сопряженных двойных связей в молекулах которых обеспечивает их высыхание на воздухе за технологически приемлемое время.

Одним из вариантов улучшения их пленкообразующих свойств является изомеризация двойных связей из изолированного в сопряженное состояние. Изомеризации, как правило, подвергают масла с высоким содержанием эфиров линолевой и линоленовой кислот-подсолнечное, соевое, льняное и др. Эффективными катализаторами изомеризации служат гидроксид и трет-бутилат калия [14, 15], раствор амида калия в жидком аммиаке [16] и другие щелочные агенты. Предполагают, что механизм этой реакции основан на отрыве протона от активной метиленовой группы у двойной связи с образованием аниона, имеющего ряд резонансных структур.

При этом перемещающиеся двойные связи, проходя через промежуточную резонансную структуру, могут изменять конфигурацию, переходя в более стабильную тргшоформу.

Процесс щелочной изомеризации заключается в нагревании масел или их жирных кислот в неводной среде, например в бутаноле или этиленгликоле [14], или в водной среде под давлением в автоклаве [17] с избытком гидроксида натрия. За несколько часов в кислотах льняного и соевого масел образуется более 30% сопряженных двойных связей. Продукты изомеризации линолевой кислоты стабильны при дальнейшем нагревании со щелочью, в то время как изомеризованная линоле — новая кислота подвергается циклизации [18].

При нагревании метиллинонолената с гидроксидом калия в среде этиленгликоля при 200 "С в течение 7 ч є последующим расщеплением мыла кислотой образуется до 80% циклических изомеров.

Возможны также и радикальные процессы изомеризации, описанные выше для случая окисления масел с метилен разделенными двойными связями. Типичными катализаторами этих превращений являются хи — ноны [19].

Изомеризацию масел можно также проводить на гетерогенном никелевом катализаторе, нанесенном на уголь [10, 18], Этот метод проще щелочного, и при его применении не происходит расщепления масел. При нагревании льняного или соевого масла с 6-8% катализатора в течение 6 ч при 170 °С в масле образуется до 30-34% сопряженных связей [20]. Активность катализатора вследствие осмолення масла резко снижается через 5-10 операций.

Изомеризоваяные масла лучше высыхают, а их пленки благодаря меньшему содержанию кислородсодержащих групп имеют повышенную

![]()

очередь разлагаются соли наиболее слабых кислот, т. е. кислот с большей длиной цепи, причем неомыляемые вещества концентрируются в первой фракции, а дикарбоыовые и разветвленные кислоты накапливаются в последней, наиболее низкомолекулярной фракции кислот. При таком способе разделения СЖК резко снижаются их потери, связанные с декарбоксилированием, деструкцией и полимеризацией, протекающими при высокотемпературных способах их выделения.

Для модификации алкидных смол нашли применение фракции кислот С10-С1Э, С10-Сі6 и С7-С9. Последние используют только для получения водоразбавляемых алкидных олигомеров. Важнейшим свой — /ством алкидных смол на основе СЖК являются их высокая стойкость / к пожелтению как при горячей сушке, так и при эксплуатации покрытий /Ь атмосферных условиях. Повышенная светостойкость алкидных смол, I модифицированных СЖК, обусловили их применение в лакокрасочных материалах ответственного назначения, в частности в качестве связую — I щих автоэмалей.

За рубежом в качестве насыщенных кислот применяют смесь кислот кокосового масла или лауриновую кислоту, выделенную из этой смеси ректификацией [290].

В Германии еще до второй мировой войны вместо растительных масел применялись СЖК, полученные окислением парафинов. Так, фирмой «И. Г. Фарбе — ниидустри» выпускались алкидные смолы марки РД вначале на основе кислот фракции С7-С12, а затем на основе смеси 20% кислот фракции С4 С0 и 80% кислот фракции С,0-Сг0 [291]. Эти смолы отличались невысоким качеством и использовались в нитролаках и как небольшие добавки к полиуретановым и ненасыщенным полиэфирным Лакам для улучшения розлива. При исследовании алкидных смол, синтезированных на основе индивидуальных неразветв — ленных кислот С6-С18, было установлено [292], что оптимальные пленкообразующие свойства присущи смолам на основе кислот фракции С10-С,,.

В СССР на основании проведенных исследований [293] в качестве модификаторов алкидных смол горячей сушки выбраны СЖК фракции и С10-С1б, показатели качества которых (по ГОСТ 23239-78) приведены в табл. 16.

Синтетические жирные кислоты используют для синтеза сиккативов и алкидных смол горячей сушки, отверждаемых по конденсационному механизму олигомерами (меламино — и карбамидоформалъдегидными =—»gip.).

Атмосферостойкость, и особенно светопрочность алкидных олигомеров, зависят от степени их ненасьпценности, при снижении которой улучшаются эксплуатационные показатели покрытий. Широкое применение для модификации алкидных олигомеров горячей сушки нашли касторовое и кокосовое масла. Однако дефицитность этих масел обусловила необходимость их замены продуктами синтетического происхождения, такими как СЖК.

При изучении пленкообразующих свойств алкидных олигомеров, модифицированных СЖК-от капроновой (Сб) и до стеариновой (С18), было установлено, что длина цепи СЖК практически не влияет на блеск покрытий горячей сушки, но существенно сказывается на адгезии пленок, их твердости и прочности при ударе и изгибе [292]. Анализ подученных результатов позволил сделать вывод, что наиболее пригодны

Кислоты______________ Кислоты С10-С,6________

высший марка М марка Д

сорт ————— —————— —

ВЫСШИА1 первый сорт сорт

Маслянистая жидкость

|

Внешний вид при 20 ± 5 °С Цвет: по иодометрической шка |

10 |

|

ле, не более по фотоэлектрокалори- |

_ |

|

метру, не более Кислотное число, мг КОН/г |

275-300 |

|

Эфирное число, мг КОН/г, |

5,0 |

|

не более Содержание, %, не более: неомыляемых веществ |

1,5 |

|

воды |

0,5 |

|

Карбонильное число, мг |

12 |

|

КОН/г, не более Температура застывания, °С |

_ |

|

Фракционный состав (содержание кислот), %, не более: до Cjo |

5 |

|

до С10-С*з…………………….. |

80 |

|

ВБППЄ-С13 ‘* " " |

‘ 15 |

|

выше С20 |

1— |

для модификации алкидных олигомеров насыщенные кислоты С10-С12. В зависимости от требуемых свойств и рецептуры пленкообразователей используют СЖК разной длины-от Св до С18.

Синтетические жирные кислоты применяют для синтеза как безмас — ляных смол, так и в сочетании с растительными высыхающими или по — лувысыхающими маслами. Алкидные смолы, синтезированные на основе смеси СЖК С17-С20 и жирных кислот соапстоков хлопкового масла [294], в сочетании с карбамидными олигомерами (90:10) используются в качестве пленкообразователей в материалах для внутренних работ.

Более перспективны, полнрсхьш, безмасляные. ДДШШШ олигомбры,. например модиїрицированные смесью 80% СЖК фракции. C10-C2Q и 20% СЖК фракции С4-С8 и используемые в качестве пластификаторов нитратцеллюлозных материалов [295].

В СССР первые работы по применению СЖК были также направлены на создание невысыхающих алкидных олигомеров для алкидно-карбамидных систем горячей сушки, нитролаков и перхлорвинилевых эмалей [296]. Были проведены исследования по синтезу невысыхающих алкидных олигомеров с применением СЖК, кокосового и гидрированного касторового масел как модели СЖК [297]. Изучены влияние температуры на скорость этерификации СЖК глицерином, термическая стойкость образующихся эфиров и зависимость вязкости алкидов от их молекулярной массы. С применением СЖК фракций С10-С13 и С10-С,6 были разработаны глифталевая смола марки ФСин-34, пентафталевая смола

ПФсин-42 и алкидный олигомер смешанного тина ПГФСин-30. После уточнения качественных показателей СЖК и разработки технологии алкидные олигомеры различного типа были широко внедрены на предприятиях лакокрасочной промышленности.

Алкидную смолу ФСин-34 получают по следующей рецептуре (масс, ч.)

[298]:

|

СЖК фракции Схо-16 |

34,0 |

|

Глицерин (100%-ный) |

25,3 |

|

Фталевый ангидрид |

40,7 |

Синтез смолы проводят азеотропным способом до достижения кислотного числа не более 25 мг КОН/г и вязкости 50%-ного раствора в толуоле, равной 50-60 с по ВЗ-4, а готовую смолу растворяют в ксилоле до содержания нелетучих веществ 60 + 2%. Раствор смолы ФСин-34 применяют для изготовления ал — кидно-меламиновых и алкидно-карбамидных эмалей.

На свойства покрытий существенное влияние оказывает как фракционный состав СЖК, так и наличие примесей жирных кислот, отличных по длине цепи от кислот основной фракции. Наилучшими пленкообразующими. свойствами обладают длкидные. шоды^юдифициро — ванные СЖК фракции СА0-СЛЗл с содержанием кислот около 33% [292]. Существенного различия в свойствах некоторых алкидных олигомеров не наблюдается при использовании более широкой фракции СЖК с 10-16 атомами углерода в цепи кислот. Однако примеси кислот С7-С9 и С117-С20 оказывают значительное влияние на атмосферостой — кость покрытий, в частности на способность сохранять блеск [293]. Декоративные свойства покрытий зависят также от содержания примесей неомыляемых веществ в СЖК (недоокисленных парафинов и декарбок — сйлированных кислот) и содержания железа, образующегося при хранении и транспортировании СЖК в металлических емкостях.

Сравнительными испытаниями эмалевых покрытий на основе алкидных смол, модифицированных дегидратированным касторовым маслом или СЖК, было установлено, что при замене масла СЖК наблюдается снижение адгезж шкрмлш. Полагают [293], что это обусловлено наличием свободных СЖК в составе олигомеров, создающих антиадгезионяый слой на пленках. Для повышения конверсии по СЖК предложено проводить синтез алкидных олигомеров в две стадиина цервой этерифицйровать СЖК глицерином до практически полного связывания кислот, а на второй стадии проводить полиэтерификацию неполных эфиров глицерина и фталевого ангидрида. Однако даже при такой технологии не удается достичь высокой прочности покрытий при ударе и адгезии. При сочетании алкидных смол ФСин-32 и ФСин-34 с алкидами, модифицированными касторовым маслом, типа ФК-42 или ФК-50 получают пленки с высокими прочностными показателями, причем оптимальным является содержание алкидного олигомера на основе касторового масла, равное 30% от общего количества алкидных олигомеров в пленкообразователе [293].

Более поздними исследованиями в области алкидных смол на основе СЖК было установлено [299], что невысокие показатели покрытий при их применении обусловлены не только наличием свободных кислот в смолах, но и жесткой структурой отвержденных пленок. Для повышено ~~

ния качества алкидных олигомеров была разработана двухстадайная Технология их-тюлучения-: на первой стадий“осущёствляется взаимодействие СЖК с глицерином до практически полного израсходования кислот, а на второй стадии проводят поликонденсацию образующихся неполных эфиров глицерина и фталевого ангидрида с добавками адипиновой кислоты, способствующей внутренней пластификации смол. Алкидные олигомеры, полученные по этой технологии, можно применять без маслосодержащих смол.

Синтетические жирные кислоты нашли также применение для частичной замены растительных масел в рецептурах алкидных смол воздушной сушки. Содержание СЖК подбирают таким образом, чтобы оставшееся количество растительного масла обеспечивало отверждение покрытий. Снижение твердости покрытий при этом компенсируют введением жестких мономеров, ускоряющих физическое высыхание (бензойная кислота, канифоль и др.).

‘ Синтез алкидных олигомеров, модифицированных одновременно маслами й СЖК, проводят комбинированным методом, включающим стадии жирнокислотного и алкоголизного методов. При двухстадийном процессе на первой стадии осуществляют алкоголиз масла с одновременной этерификацией СЖК, а на второй-поликонденсацию с фта- левым ангидридом. В этом случае первую стадию проводят без катализатора, функцию которого выполняют СЖК. —

Сравнением декоративных и защитных свойств эмалей на основе алкидных олигомеров, модифицированных касторовым маслом, и смеси алкидного маслосодержащего олигомера и алкидного олигомера на ос — нове СЖК было установлено преимущество последних по такому важному показателю, как сохранение цветового тона покрытия при Пересу —

шивании, которое может ^происходить при______________ остановке конвейера

в ‘сушильных камерах ‘на автомобильных заводах. Применение алкидных олигомеров на основе СЖК дало возможность также улучшить декоративные свойства эмалей при эксплуатации. Так, потеря^^еска эмалей типа_МЛ-12 значительно уменьшается при использовании ал — квдного олигомера на" основе СЖК (рис. “

"»Для прощения технологии п6лучёМя“^ленко6бразователей на основе смеси масел и СЖК предложено синтезировать унифицированные смолы, содержащие одновременно растительные масла й СЖК [300]. Рецептуры (%) стандартных и унифицированных смол представлены в табл. 17.

Синтез унифицированных смол осуществляли в две стадии: проводя переэтерификацию растительных масел в присутствии СЖК, а затем—

Б,%

|

Компонент Стандартные смолы* Унифицированные смолы*

* /-/Г/-смолы различных марок. |

поликонденсацию с фталевым и малеиновым ангидридом. Алкидно-ме — ламиновые эмали для автомобилей на основе таких смол по всем показателям, в том числе и по адгезии, не уступают серийным смолам на основе маслосодержащих смол.

Алквдньїе олигомеры на основе СЖК нашли также широкое применение в качестве пластификаторов ни гратцеллюлозных (НЦ) материалов [301]. Для этих целей использовали смолы на основе СЖК типа ФСиы-32 и ФСин-34 с вязкостью до 110-120 с по ВЗ-4. При замене серийных алкидных олигомеров на основе касторового масла этими смолами в нитроэмалях типа НЦ-1125 (НЦ:АС = 1 :0,88) было отмечено полное соответствие последних требованиям ГОСТа, а по водо-, морозостойкости и стойкости к термическому старению, а также по механическим свойствам пленок и их цвету эмали на основе СЖК превосходят серийные. В нитратглифталевых эмалях, где количество алкидного олигомера превышает содержание нитратцеллюлозного, также целесообразна замена касторовых невысыхающих смол на алкидные олигомеры, модифицированные СЖК. При этом улучшаются атмосферостой- кость, сохранность блеска и цвета и тропикостойкость покрытий этого типа.

С целью уменьшения содержания дефицитных растительных масел в составе алкидных олигомеров воздушной сушки часть их заменяют СЖК. В связи с тем что такая замена приводит к замедлению отверждения покрытий вследствие снижения ненасьгщенности смол, СЖК, как правило, вводят в рецептуры канифольсодержащих или других смол с повышенной исходной температурой стеклования. Таким путем до 30% масел может быть заменено на синтетические жирные кислоты.

Целесообразно применение СЖК и в производстве сиккативов. В настоящее время промышленностью выпускаются сиккативы на основе СЖК марок ЖК-1, СЖК-2 и др. Определенный дефицит СЖК фракций С10-С13 и С10-С16 обусловливает необходимость применения для производства сиккативов фракции С7-С9, а это в свою очередь приводит к ухудшению растворимости солей металлов в алифатических растворителях, особенно при низких температурах. Планируемый резкий рост производства СЖК дает возможность отказаться от применения короткоцепных кислот в производстве сиккативов, что позволит предотвратить это нежелательное явление.

Большой интерес представляют синтетические жирные кислоты с а-развет — вленной цепью. За рубежом для модификации алкидных смол нашли широкое применение кислоты Cg-C, j (торговая марка «Версатик 911», фирма «Шелл», Англия), получаемые методом Коха из изоолефинов. В СССР разработан и освоен промышленностью процесс получения а-разветвленных кислот методом инициируемой пероксидами радикальной теломеризации этилена или другого низшего сс-олефина, где в качестве теломера используют пропионовую, масляную или другую карбоновую кислоту. Ранее [302] для теломеризации этилена кислотами была предложена схема

[(СН3)3СО]2 — 2(СН3)3СО;

RCHjCOOH + (СН3)3СО — -» RCHCOOH 4- (СН3)3СОН;

RCHCOOH + и(СН2СН2) -» CH2CH2(CH2CH2)„_|CHRCOOH; CH2CH2(CH2CH2,_,CHRCOOH + rch2cooh -> СН3СН2(СН2СН2)„ _ , CHRCOOH + RCHCOOH

Эта схема хорошо описывает образование из уксусной кислоты (R = Н) кислот нормального строения, но не объясняет аномального накопления а-развет — вленных кислот в продуктах теломеризации. Авторами работы [303] высказано предположение и впоследствии доказано, что большое значение в обшей схеме процесса имеет перегруппировка радикалов с 1,5-миграцией водорода: СН2(СН2)3СН2СООН -► СН3(СН2)3СНСООН Такая перегруппировка в процессе теломеризации этилена с неэффективными тело генами при достаточно высокой температуре играет существенную роль и приводит к образованию а-разветвленных кислот. Последующие исследования тех же авторов показали [304], что при понижении температуры теломеризации за счет использования инициатора, активного при 60 "С, перегруппировка затруднена, а при использовании в качестве телогенов кислот с большей длиной цепи по сравнению с уксусной кислотой (масляная, капроновая и т. д.) повышается выход а-разветвленных кислот. То, что не были обнаружены кислоты, которые могли бы образовываться в результате 1,3-миграции водорода в радикале СН2СН2СН2СООН, свидетельствует о специфическом характере 1,5-переноса протона.

Кислоты разветвленного строения, получаемые теломеризапией этилена на пропионовой кислоте и называемые высшими изомерными карбоновыми кислотами (ВИККХ обычно содержат 1.1-19 атомов углерода и применяются в лакокрасочной промышленности для синтеза алкидных смол горячей сушки и сиккативов. Наряду с целевой фракцией выделяют ВИКК фракций С7-С9 и более С19. Первые возвращают в рецикл на доэтиленирование или в производство сиккативов, а кислоты с длинной цепью применяют для получения пластификаторов и других продуктов.

Процесс получения кислот теломеризацией осуществляется при 130-140 °С и давлении 2-5 МПа в присутствии пероксида третичного бутила. Наиболее высокий выход достигается при использовании в качестве телогена пропионовой. кислоты.

Высшие изомерные карбоновые кислоты выпускаются по TV’ 6-01-03-49—82 и имеют следующие показатели:

Кислотное число, мг КОН/г 210-265

Эфирное число, мг КОН/г, не более 20

Содержание неомыляемых веществ, % 4 + 0,5

Цвет по йодометрической шкале, мг 12/100г, 5

не более

Содержание кислот с третичным атомом угле — 3 рода, %, не более

Отличительной особенностью ВИКК является их низкая реакционная способность при этерификации спиртами, обусловленная индукционными к стериче — скими эффектами заместителей у ос-углеродного атома кислоты. Тем не менее ВИКК используют для синтеза безмасляного алкидного олигомера марки ЭТ-0187. Широкому внедрению этого олигомера в промышленность препятствует большая продолжительность процесса, в 2-3 раза превышающая продолжительность синтеза серийных алкидных олигомеров, модифицированных СЖК.

Смолу ЭТ-0187 получают в две стадии: этерификацией ВИКК этрио — лом и дальнейшей поликонденсацией образующихся моно — и диэфиров этриола с фталевым ангидридом. Синтез проводят блочным, азеотропным или смешанным методами. Результаты исследования этих методов показали, что при азеотропном методе возрастает продолжительность первой стадии, но получаются ‘ более светлые смолы [305].

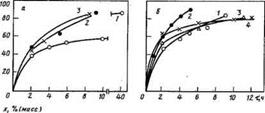

Скорость этерификации ВИКК значительно повышается при увеличении температуры от 225 до 240 °С, а дальнейший подъем темпе-

|

х, % (масс.)

|

|

Рис. 35. Кинетика этерификации ВИКК в блоке в зависимости от различных факторов: а, г — температуры реакции (°С); 6- типа катализатора; в-содержания ZnO (% от массы ВИКК); а: 1 -225; 2-240; 5-260; б: I-без катализатора; 2-ZnO; 3-Н, Р04; 4-РЬ(СЭГ)2: в: 1-0; 2-0,15; 3-0,30; 4-0,50; г: 1-200; 2-225; 3 — 240; 4-250 (в присутствии 0,3% ZnO) |

ратуры до 260 СС практически не влияет на продолжительность реакции.

На рис. 35 (позиция б) приведены результаты изучения кинетики этерификации при 240 °С в присутствии различных катализаторов (0,3% от массы ВИКК): Н3Р04, свинцовой соли серного эфира глицерина и ZnO. Положительный эффект был получен при введении ZnO: продолжительность этерификации уменьшилась в 2 раза, продолжительность поликонденсации-до 3 ч. Однако в процессе синтеза оксид цинка реагирует с фталевым ангидридом, и образующийся фталат цинка засоряет конечный продукт, а его фильтрация затруднена вследствие малого размера частиц этой соли. В работе [306] показана возможность применения ВИКК для модификации низковязких алкидных олигомеров, где они наряду с жирными кислотами масел выполняют функцию тело генов при конденсационной, теломеризации. При этом установлено высокое пластифицирующее влияние ВИКК, что обусловливает понижение твердости пленок из синтезированных алкидных олигомеров по сравнению с серийными. Очевидно, использование ВИКК для модификации алкидных олигомеров воздушной сушки возможно только в сочетании с другими, «жесткими» мономерами, обусловливающими повышение исходной % олигомеров (бензойная кислота, канифоль и др.).

За рубежом для решения проблемы этерификации разветвленных кислот их переводят в форму глицидиловых эфиров, легко реагирующих с кислотами при синтезе смол. Так, из кислот «Версатик» получают глицидиловый эфир марки «Кардюра Е», используемый как для синтеза смол, так и в качестве активного разбавителя эпоксидных композиций.

Глицидиловый эфир ВИКК синтезировали двумя путями: взаимодействием ВИКК с эпихлоргидрином при катализе основаниями и последующим дегидрохлорированием щелочью в водной среде [307] или образованием соли ВИКК и щелочного металла и дальнейшем взаимодействии ее с эпихлоргидрином [308]. В первом случае при реакции ВИКК с эпилхлоргидрином наряду с продуктом нормального раскрытия а-оксида неизбежно образуется до 10% аномального изомера хлоргидринового эфира, не способного к дегидрохлорированию [309]. Протекание этой побочной реакции независимо от условий проведения процесса не позволяет получить глицидиловый эфир ВИКК без посторонних примесей. Во втором случае процесс протекает без осложнений, причем при проведении реакции в безводной среде получают продукт высокого качества.

Использование глицидилового эфира ВИКК для синтеза алкидных смол позволяет не только ускорить процесс, но и получить олигомеры более регулярной структуры, что обусловливает улучшение свойств покрытий на их основе [310]. Однако с технологической и экономической точек зрения синтез алкидных смол прямой этерификацией ос-разветвлеыных кислот представляется более целесообразным.

При исследовании свойств покрытий на основе алкидных олигомеров, полученных как прямой этерификацией высших изомерных карбоновых кислот (ВИКК), так и из их глицидиловых эфиров ВИКК и отверждаемых меламино — формальДегидными смолами, было установлено, что они мало зависят от способа синтеза алкидов [311].

|

|

|

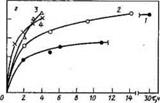

Рис. 36. Изменение относительной твердости Нои, (1, 2) и содержания гель-фракции Crt-u, (3, 4) в покрытии при естественном отверждении в присутствии ацетилацетоната Мп3 + (2, 4) н НФ-1 (/, 3) |

глицидилового эфира ВИКК, которые при идентичности физико-механических показателей с характеристиками серийных смол превосходили последние по содержанию нелетучих веществ на 13-17%. В качестве катализатора отверждения таких олигомеров предложен ацетилацетонат Мпа + , эффективность которого выше, чем в случае применения стандартного сиккатива марки Ї-1Ф-1 (рис. 36).

На основе синтезированных пленкообразователей были получены эмали с повышенным сухим остатком, рекомендуемые для окраски железнодорожных вагонов различными методами.

Широкое применение нашли ВИКК и в производстве сиккативов. Разветвленная структура этих кислот обеспечивает растворимость их солей в алифатических растворителях и совместимость сиккативов с маслосодержащими пленкообразователями.

В промышленности выпускаются два сиккатива: марок ЖК-10 и ЖК-11. Сиккатив )КК-10 (ТУ 6-10-400-80) представляет собой раствор в уайт-спирите смешанной соли свинца и марганца с содержанием свинца, равным 1,0 ±0,2% и марганца-2,0 ± 0,2%. В качестве лигандов в этих солях используют остатки ВИКК (26,4%). СЖК фракции С7-С9 (14,9%) и дистиллированных нафтеновых кислот (12%).

Острый дефицит нафтеновых кислот, связанный с сокращением добычи нефтей, содержащих нафтеновые углеводороды, обусловил необходимость производства сиккатива ЖК-11 (ТУ 6-10-2022-85), представляющего собой раствор соли марганца и ВИКК с содержанием Мп = 4,0 ± 0,2% в уайт-спирите. Высокая концентрация активного металла дает возможность резко снизить расход сиккатива при производстве лакокрасочных материалов. Общим недостатком марганецсодержащих солей является их темный цвет (до 400 мг 12/100 г по иодоме — трической шкале), что не позволяет использовать такие сиккативы в эмалях белого цвета. Несмотря на некоторые преимущества использования а-развет — вленных кислот в лакокрасочной промышленности, широкое развитие их производства тормозится из-за их высокой себестоимости, обусловленной в первую очередь дороговизной инициатора теломеризации-пероксида ди-трет-буткт. Тем не менее возможности использования синтетических жирных кислот, получаемых окислением парафинов, в лакокрасочной промышленности далеко не исчерпаны.

Из синтетических кислот в лакокрасочной промышленности применяется также беызойна^щсд^таудспользуемая для синтеза алкидных смол. В этом случае применяют кислоту, качественные показатели которой (по ГОСТ 6413-77) приведены ниже:

|

Показатель Марка А Марка Б, Марка Б, высший сорт первый сорт Внешний вид Однородный кристаллите — Однородный продукт от ве ский порошок от белого лого до светло-бежевого

|

При синтезе алкидных олигомеров бензойную кислоту обычно вводят на стадии алкоголиза масла. За время алкоголиза кислота успевает ^ проэтерифицироваться практически полностью, поэтому ома не обнару — жИвается — в евобстдном виде в готовой смоле. Кроме тш о, при использовании бензойной кислоты не требуется введения катализаторов алкого-. лиза, что обусловлено, по-видимому, как каталитической активностью кислоты, так и лучшей взаимной растворимостью исходных компонентов в присутствии кислоты или ее эфиров.

Серьезным недостатком бензойной кислоты, существенно ограничи — , . вающим ее примёненйе, является легкость возгонки,. Температура кипения кислоты-249 °С, т. е. она находится в температурном интервале, в котором проводится синтез алкидных олигомеров. Однако при использовании определенных технологических приемов, препятствующих уносу бензойной кислоты из зоны реакции, она может служить телоге — ном при синтезе алкидных олигомеров. Использование бензойной кис — лоты как телогена дает возможность уменьшить содёржание_жирных, кислот — масел в рецептуре, т. е. снизить жирность олигомеров. Это и обусловило причисление бензойной кислоты (как и других одноосновных кислот, не обязательно жирных) к заменителям растительных масел. ,

Другим недостатком применения бензойной кислоты в рецептурах, * алкидных олигомеров — является ухудшение их растворимости в алифатических-растворителях, менее токсичных по сравнению с ароматически — <- миТВ "этом отношении предпочтительнее гомологи~бензойной кислоты с алифатическими заместителями в ароматическом кольце, повышающими сродство с алифатическими растворителями [313].

Лучшие результаты были получены при модификации алкидной пентафтале — вой смолы ди-трет-бутилбензойной кислотой (ДТББК). Содержание ДТББК составило 16,1%. Этерификацию ДТББК осуществляли одновременно с алкоголизом масла при 245-250 °С, а затем проводили полиэтерификацию фталевым

![]()

|

ч;

от «пыли» 3

практического высыхания 24

Твердость пленки по М-3:

через 48 ч 0,36

через 8 сут 0,60

Эластичность, мм 1

Водостойкость через 14 сут Ослабле

ние глянца

у П слученные _ пи гментированные покрытия на основе этого лака / имеют ^высокую атмосферосхошость.

Таким образом, применение ДТББК дает возможность заменить в масляных красках олифы на алкидные лаки, что наряду с сокращением "потребления масла в среднем "на 50-60% позволяет повысить ско — •/рость высыхания, твердость, атмосферостойкосгь и Другие важные ха — рактеристики этих материалов. Промышленной реализациилтрименёния ДТББК препятствуют дефицитность этого продукта и необходимость ^увеличения мощности цехов по производству алкидных лаков.

Интенсивное развитие микробиологической промышленности, про — / изводящей белки, углеводы и липиды, предопределило интерес к возможности выделения из липидов свободных жирных кислот, которые можно использовать вместо невысыхающих масел (типа касторового или кокосового) в производстве алкидных смол горячей сушки.

Реальным источником получения жирных кислот микробного происхождения является процесс производства кормовых дрожжей на заводах белково — витаминных концентратов (БВК). Биомассу выращивают на очищенных жидких парафинах нормального строения, причем из 1 т биомассы может быть выделено до 60-100 кг микробного жира, т. е. при крупном производстве кормовых дрожжей может быть накоплено значительное, количество такого жира.

Липиды, выделенные из биомассы, содержат 16—19% триглицеридов, 1,6-6,0% диглицеридов, 0,9-2,5% моноглицеридов, 3,0-22,0% свободных жирных кислот, 1,0-2,5% стеринов, 0,5-4,0% восков и эфиров стеринов и 12—20% углеводородов [314].

Выделение жирных кислот из липидов происходит по следующей схеме:

1) осаждение фосфолипидов ацетоном;

2) омыление ацетонового раствора жирных кислот и глицеридов 50%-ным водным раствором КОН;

3) экстракция неомыляемых веществ бензином;

4) подкисление водно-ацетонового раствора кислот 50%-ной серной кислотой;

5) промывка выделившихся жирных кислот водой до нейтральной реакции;

6) дистилляция жирных кислот.

В результате такого способа выделения и очистки получают моно — карбоновые кислоты фракций С,4-С18 со следующими показателями:

Цвет, мл І2 по ИМШ 7-30 (светло-желтый)

Кислотное число, мг КОН/г 198-210

Йодное число, г 12/100 г 50-65

Жирные кислоты такого состава представляют большой интерес для синтеза невысыхающих алкидных олигомеров. Отсутствие в них даже / незначительного количества линоленовой Кислоты позволяет получать ‘ нежелтеющие покрытия, сохраняющие цветовой оттенок при длительной эксплуатации и нагревании (пересушивании). По этому показателю кислоты микробного жира предпочтительнее низконенасыщенных растительных масел — рапсового, арахисового, хлопкового и т. п. В то же время в присутствии ненасыщенных кислот происходит окисление при отверждении, в результате чего повышается адгезия образующихся покрытий по сравнению с тем же показателем материалов на основе синтетических жирных кислот и насыщенных растительных масел типа кокосового.

Показатели жирных кислот микробного жира (ЖКМЖ) фракций С14-С18 должны соответствовать ТУ 59-12/1-10-23-8-76:

Показатель

Внешний вид Цвет

Йодное число, г 12/100 г Кислотное число, мг КОН/г Эфирное число, мг КОН/г, не более Содержание, %, не более: неомыляемых веществ золы воды

Температура плавления, ’’С

Производство ЖКМЖ пока не налажено в связи с тем, что кормовые дрожжи в процессе производства не очищаются от жира, а используются еместе с ним для кормления животных. В то же время известно, что питательность кормов микробиологического происхождения после очистки "возрастает. Это позволяет рассчитывать на организацию промышленного производства ЖКМЖ по мере роста производства кормовых дрожжей.

|

Твердость*, отн. ед. 0,28/0.33 0,43/0,49 0,50/0,55 |

Алкидные смолы на основе липидов микроскопических грибов обладают хорошими пленкообразующими свойствами, что свидетельствует о целесообразности организации их промышленного производства и широкого применения взамен пищевых растительных масел.

Высокое содержание в жирных кислотах микробного жира (ЖКМЖ) насыщенных кислот при отсутствии высыхающих кислот (до 5% лино — левой кислоты) предопределило их применение для синтеза алкидных смол горячей сушки. Поскольку состав ЖКМЖ близок по ненасыщен — ности к составу хлопкового масла, на основе этих кислот синтезирована глифталевая алкидная смола типа ФХ-42 с жирностью 39% и избытком гидроксильных групп 30%, с вязкостью 50%-ного раствора в ксилоле, равной 120 с по ВЗ-4, кислотное число-2,6 мг КОН/г и гидроксильное число -116 мг КОН/г.

Из раствора алкидной смолы и меламиноформальдегидного олигомера марки К-423-02 (в соотношении 1 :0,4) изготовлена белая эмаль, пигментированная диоксидом титана рутильной модификации. Покрытия этой эмали имеют хороший блеск (67% по прибору ФБ-2); прочность: при ударе-5,0 Дж, изгибе-1 мм; адгезию-1 балл и твердость-0,35. Испытаниями физико-механических и декоративных свойств после термостарения при 100 °С в течение 120 ч было установлено, что эти покрытия сохраняют прочность при ударе и изгибе, адгезию; однако наблюдается потеря блеска (до 55%) без пожелтения. Для повышения твердости жирность алкидного олигомера снижали до 35%. Свойства лаковых пленок из композиций этого олигомера с меламиноформальдегидными смолами (МФС) К-421-02 и К-423-02 после сушки при 100 °С в течение 1 ч приведены ниже:

Соотношение алкидного олигомера МФС (100%-ныхХ % (масс.)

1 :0,2 1 :0,3 1 :0,4

* В числителе приведены данные для смолы К-?421-02, в знаменателе-для смолы К-423-02. Прочность при ударе для смол обеих марок составляет 5,0 Дж; эластичность -1 мм; адгезия.’-I, балл

Лаковые покрытия с МФС марки К-423-02 в связи с ее высокой реакционной способностью, обусловленной низкой степенью бутанодизации, имеют более высокую твердость. Алкидный олигомер 35%-ной жирности выпускается под маркой ГФБио-035. Его показатели находятся на уровне характеристик других алкидных смол горячей сушки, например алкидной смолы ФХ-42, а по светостойкости и стойкости к пересушиванию композиции на основе глифта — левых смол, модифицированных ЖКМЖ и отвержденных меламиноформальде — гидной смолой К-421-02, превосходят’ известные алкидные смолы [315].

На основе алкидного олигомера ГФБио-035 была получена эмаль белого цвета следующего состава [% (масс.)]:

Лак ГФБио-035 (48%-ный) 50,80 Технический углерод 0,02

Смола К-423-02 (48%-ная) 19,90 Железная лазурь 0,02

Цинковые белила 25,50 Бутанол 3,20

Крон свинцовый желтый 0,36 ПМС-25 (1%-ный) 0,20

Эту эмаль испытывали по расширенной программе и сравнивали с эмалью МЛ-(156. выпускаемой на основе модифицированного хлопковым маслом алкидного олигомера ФХ-42 и применяемой для окраски электроприборов и бытовой техники. Эмали разбавляли сольвентом до рабочей вязкости 19 с по ВЗ-4 и наносили (В один слой толщиной 30-35 мкм, а для испытаний защитных свойств-в два слоя («мокрый по мокрому») с выдержкой между нанесением слоев в течение 5-7 мин при 18-22 °С Толщина двухслойного покрытия 60-70 мкм, продолжительность сушки-1 ч при 100°С. Результаты испытаний эмалевых покрытий приведены в табл. 18.

Алкидная смола ГФБио-035 может также применяться в качестве связующего эмалей для окраски автомобилей типа МЛ-12 Белую эмаль изготовляли по следующей рецептуре [% (масс.)]:

|

Смола ГФБио-0,35 |

53,0 |

Ультрамарин |

|

МФС К-423-02 |

21,7 |

ПМС-200А |

|

Диоксид титана |

25,0 |

(1%-ный) |

Эмаль наносили двумя сдоями («мокрый по мокрому») на фосфатированную составом КФ-1 и загрунтованную грунтовкой Ф Л-093 сталь и сушили 30 мин при 130 °С. При испытании комплексных покрытий было установлено, что по защитным и декоративным свойствам данная эмаль не уступает серийной автоэмали МЛ-12 и может эксплуатироваться в различных климатических зонах, в том числе и в тропиках.

В отличие от ЖКМЖ липиды микроскопических грибов («Фузи — диум» и ГК-3) могут использоваться для синтеза алкидных смол воздушной сушки. Алкидная смола 60%-ной жирности, полученная методом алкоголиза, по скорости отверждения с сиккативом НФ-1 (8% от массы смолы) акалошчна серийному пентафталевому олигомеру

|

Таблица 18 |

|||

|

Показатель |

ГОСТ 5971-78 |

Эмаль |

Эмаль на основе |

|

МЛ-1156 |

лака ГФБио-035 |

||

|

Цвет пленки |

По картотеке цве- |

№ 554 |

№ 554 |

|

товых эталонов |

|||

|

№№ 554, 555 |

|||

|

Внешний вид пленки |

Однородная, гладкая, без морщин, оспин и посто- |

||

|

ронних включении |

|||

|

Содержание нелетучих веществ, % |

50-60 |

58,8 |

57,8 |

|

Вязкость по ВЗ-4, с: |

|||

|

исходная |

50-80 |

80 |

73 |

|

рабочая |

16-20 |

19 |

19 |

|

Степень разбавления, % |

Не нормируется |

25 |

24 |

|

Степень перетира, мкм |

<20 |

15 |

15 |

|

Блеск пленки |

> 50 |

51 |

53 |

|

Продолжительность высыхания до степени 3, ч: |

|||

|

при 100°С |

< I |

1 |

1 |

|

при 80°С Прочность при ударе, Дж: |

<3 |

3 |

3, |

|

до термостарення |

2*5,0 |

5,0 |

5,0 |

|

после термостарения Изгиб, мм: |

Не нормируется |

5,0 |

5,0 |

|

до термостарения |

< 1 |

1 |

1 |

|

после термостарения Твердость пленки, уел. ед.: |

Не нормируется |

3 |

3 |

|

до термостарения |

> 0,5 |

0,52 |

. 0,60 |

|

после термостарения Адгезия, баллы: |

Не нормируется |

0,57 |

0,69 |

|

до термостарения |

Н<1 |

1 |

1 |

|

после термостарения Укрывистость (в пересчете на сухую пленку), г/г Стойкость пленки при |

Не нормируется |

1 75 |

1 55 |

|

20 ±2 °С, ч, к воздействию: |

|||

|

воды |

>24 |

120 ч без изменений |

|

|

минерального масла |

> 24 |

24 ч без изменений |

|

|

бензина |

>24 |

120 ч- незначительное ложел- |

|

|

тение |

|||

|

Устойчивость пленки при сухом облучении: |

|||

|

изменение блеска |

Не нормируется |

Изменения |

блеска нет, незна- |

|

чительное |

пожелтение |

||

|

изменение внешнего вида |

То же |

Незначительное пожелтение |

Без изменений |

|

Устойчивость пленки при |

> > |

Внешний вид и блеск без из- |

|

|

влажном облучении |

менений |

||

|

Тропикоустойчивость, циклы |

> 10 |

10 |

10 |

ПФ-060, модифицированному подсолнечным маслом. По твердости лаковых покрытий предпочтение следует отдать липидам гриба «Фуэидиу — ма». Для этих же целей пригодна ненасыщенная фракция ЖКМЖ, имеющая йодное число 98 г 12/100 г. <£)|^„фракцию можно применять как самостоятельный жирнокислотный компонент для синтеза высыхающих алкидных олигомеров, так и в сочетании с жирными кислотами таллового масла. Использование алкидных смол, модифицированных липидами грибов или неїта’сШіеіїной ‘фрНцйЮй ЖКМЖ, в качестве связующего пентафталевой эмали ПФ-115 (являющейся лучшей из эмалей. этого класса и применяемой в различных отраслях народного хозяй — . ства, в частности для окраски пассажирского и грузового железнодо — ’ рожного транспорта), позволяет получать безмасляяые материалы, по і комплексу качественных показателей не уступающих маслосодержащим.

6 сентября, 2015

6 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике