Жидкие каучуки представляют собой линейные низкомолекулярные полимеры с консистенцией вязких жидкостей и молекулярной массой, не превышающей 10000, что позволяет относить их к олигомерам

Способам получения жидких каучуков и направлениям их использования посвящен ряд работ [45-48]. Поэтому мы остановимся только на вопросах, связанных с жидкими каучуками, используемыми в качестве пленкообразователей.

Промышленное производство жидких каучуков базируется на нефтехимическом сырье, таком, как диены (бутадиен, пиперилен, изопрен), стирол и его производные и другие олефины.

В настоящее время в промышленно развитых странах, выпускающих в больших количествах синтетический изопреновый каучук, особенно в СССР, большое внимание уделяют липериленовым жидким каучукам. Это обусловлено тем, что пиперилен образуется в качестве побочного продукта при синтезе изопрена дегидрированием изопентана (один из двух основных процессов получения изопрена) в значительных количествах и не находит нужного применения.

В настоящее время жидкие каучуки получают как олигомеризацией мономеров, так и деструкцией предварительно полученных высокомолекулярных полимеров.

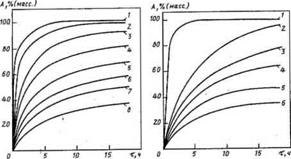

Жидкие каучуки для лакокрасочной промышленности получают радикальной, анионной, ионно-координационной и катионной полимеризацией. Характерной особенностью синтеза жидких каучуков радикальной полимеризацией является аномально большая концентрация инициатора. Это необходимо для получения продуктов с низкой молекулярной массой, а при использовании пиперйлена-ІГ для повышения конверсий мономера (рис. 5). Поэтому в промышленных-условиях в ка — честве инициатора применяют гидропероксид кумола-наиболее доступный и дешевый продукт. Склонность диенов к радикальной полимеризации изменяется в ряду бутадиен > изопрен > пиперилен. При исследовании радикальной полимеризации пиперилена [49], инициированной гидропероксидом кумола, было установлено, что в блоке образуются продукты с молекулярной массой 1000-1800. Получение низкомолекулярных продуктов обусловлено малой активностью радикалов мономера и, следовательно, неблагоприятным для образования высокомолекулярного полимера отношением констант роста и обрыва цепи. Молекулярная масса в указанных пределах уменьшается с ростом концентрации инициатора и увеличивается с конверсией. Последнее объясняется большим падением концентрации гидропероксида кумола по сравнению с концентрацией мономера (рис. 6). Эффективность инициирования полимеризации пиперилена в принятых условиях составляет 55-85% и имеет тенденцию к уменьшению при увеличении продолжительности реакции.

Скорости полимеризации и разложения инициатора возрастают с повышением температуры (рис. 7). Оптимальный температурный интервал составляет 95-115 °С, так как процесс олигомеризации осложняется параллельно протекающей димеризацией пиперилена по Диль-

|

Рис. 6. Зависимость конверсии гидропероксида кумола х от продолжительности реакции при 95 "С при различной концентрации инициатора С (%): і Д-3,5; 0-5; *-7; Т-9; V-H |

ционной среде накапливаются и продукты неселективного разложения инициатора-диметилфенилкарбинол и ацетофенон (рис. 8). Таким образом, при реализации процесса на практике приходится считаться не только с необходимостью регенерации непрореагировавших мономеров, но и удаления из образующихся олигомеров циклодимеров и продуктов разложения инициатора. Последние отгоняют с водяным паром; это приводит к образованию большого количества сточных вод, что наряду с низкой конверсией мономера снижает экономичность процесса. Тем не менее доступность пиперилена определила целесообразность организации в СССР промышленного производства жидкого каучука на основе сополимера пиперилена с бутадиеном (торговая марка СКДП-н) [51].

Каучук СКДП-н содержит равные количества пиперилена и бутадиена и выпускается по ТУ 38.103242-74. Предложены и другие способы получения жидких каучуков радикальной полимеризацией.

•Заслуживает внимания радикальная теломеризация диенов, изученная Р. X. Фрейдлиной [52].

Особенность радикальной полимеризации заключается в образовании полимеров, имеющих на концах осколки инициатора с концентрацией, обратно пропорциональной молекулярной массе. Причем в связи с тем, что обрыв цепи протекает путем, рекомбинации

ROOR — э 2RO-; RO + М -► ROM — ;

ROM — + нМ ^ ROM„t, ; ROMn+, — I — ROMm -► ROMm+n+, OR

группы инициатора находятся на обоих концах цепи. В свою очередь эти группы, концентрация которых достаточно ощутима, при низкой молекулярной массе полимеров оказывают существенное влияние на свойства олигодиенов, иногда отрицательное. С другой стороны, эта особенность позволяет синтезировать олигомеры с концевыми функциональными группами, обеспечивающими химическое присоединение олигомера при его использовании в синтезе пленко — образователей конденсационного типа или его отверждение в пленках. В частности, при инициировании гидропероксидами или пероксидом водорода образуются ОН-содержащие олигомеры. Синтез олигодиенов с концевыми ОН-, СООН-, H2N — и другими функциональными группами подробно описан в работе [53].

При синтезе жидких каучуков, предназначенных для лакокрасочной промышленности, анионной полимеризацией в качестве катализатора обычно используют металлический натрий или бутиллитий. Полимеризация диенов протекает при воздействии щелочных металлов [53].

В результате присоединения металла к диену возникают ион-радикалы, при рекомбинации которых образуется бифункциональное металлорганическое соединение. При использовании металлорганического соединения образуются монофункциональные активные центры. Рост цепи осуществляется путем внедрения молекулы мономера по связи углерод-металл. При этом каждому акту присоединения предшествует координация диена с активным центром [53J. Молекулярная масса получаемых полимеров обратно пропорциональна концентрации катализатора.

Основные закономерности анионной полимеризации пиперилена приведены в работах [54-56].

Анионная полимеризация характеризуется малым вкладом реакций передачи и обрыва цепи, что обусловливает большой расход дефицитных катализаторов при получении низкомолекулярных полимеров. При введении регуляторов молекулярной массы количество катализатора может быть резко сокращено [57].

Эффективными регуляторами молекулярной массы являются алюми — нийорганические соединения. Полимеризацией 1,3-диенов в присутствии

![Жидкие каучуки Подпись: Рис. 9. Зависимость скорости олигомеризации пиперилена V от концентрации мономера См (моль/л) в толуоле (/), недезактивированном олигомере (2) и очищенном олигомере (3.4). Ср-концентрация растворителя. Ненасыщенность олигомера (% от теор.) составляет соответственно 40 (2, 3) и 70 (4) Рис. 10. Кинетические кривые олигомеризации пиперилена в среде толуола (1) И олигопиперилена (2): Условия олигомеризации: 70°С; [С5Не] = 5, [TiCI4] = 0,026, [Н20] = 0,004 моль/л; х кон- ' версия](/img/1208/image032_8.gif)

композиции лития с AIR3 получают олигомеры с узким молекулярно^ массовым распределением, содержащие 80-90% 1,4-звеньев [58].

Анионной полимеризацией получают олигомеры с узким молекулярно-массовым распределением с практически полной конверсией мономера без концевых групп и примесей димеров и тримеров. При этом удается регулировать конфигурацию цепи. Получаемые продукты бесцветны (впрочем, так же как и при радикальной полимеризации). Однако крайняя дефицитность в СССР бутиллития и низкая скорость процесса при использовании щелочных металлов привели к тому, что этот метод до сих пор не нашел применения в СССР.

Несомненный интерес деля получения олигодиенов, и особенно олигомеров пиперилена, представляет катионная полимеризация, так как ряд соединений, Используемых для ее катализа (кислоты Льюиса, протонные кислоты и др.), являются вполне доступными. По активности при катионной полимеризации диены располагаются в ряд бутадиен < < изопрен < пиперилен < 2,3-диметилбутадиен [48]. При этом образуются ненасыщенные продукты линейного строения с низкой молекулярной массой. Ненасы[ценность таких олигомеров практически всегда ниже теоретической.

Низкая ненасыщенность образующихся олиго диенов (30-60% от теоретической) обусловлена вкладом реакции циклизации, сопровождающей полимеризацию диена [59]. В том случае, когда продукт используют в покрытиях, снижение ненасыщенности обусловливает уменьшение скорости деструктивных процессов при пленкообразовании. Наличие циклических структур в олигомере также благоприятно: температура стеклования продукта выше, чем у линейного олигодиена.

Промышленное производство олигопиперилена осуществлено при применении каталитической системы ТіС14-Н20 [60, 61].

Исследуя основные закономерности катионной полимеризации пиперилена, авторы определили константы скорости роста, передачи цели на мономер и на катализатор: соответственно 1,50; 0,04

и 0,86 лДмолъ ■ мин). Следовательно, учитывая концентрацию реагентов, можно сделать вывод, что ограничение роста цепи происходит из-за передачи цепи на мономер. Полимеризация протекает с высокими скоростью и конверсией (80-95%) и сопровождается большим экзотермическим эффектом. Для снятия тепла и, следовательно, контролируемого проведения процесса требуется вводить разбавитель.

Осуществление процесса при значительном разбавлении мономера инертным растворителем значительно повысило бы себестоимость получаемого олигопиперилена, так как вызвало бы необходимость сложной системы очистки растворителя, возвращаемого в производство. Поэтому было предложено в качестве растворителя процесса олигомеризации использовать готовый продукт. Действительно, при введении в реакционную систему предварительно синтезированного олигопиперилена скорость олигомеризации резко уменьшается (рис. 9). Однако процесс при этом протекает стационарно (рис* 10).

При разбавлении мономера толуолом наблюдали равномерное уменьшение скорости олигомеризации, т. е. процесс характеризуется первым порядком по мономеру. При использовании в качестве раство-

Рис. 11. ИК-спектры олигопиперилена (1), TiCl4 (2) и продукта взаимодействия

олигомера и ТіС14 (3). Мольное соотношение ненасыщенных фрагментов олиго-

мера к ТіС14 равно 1:1; v-частота поглощения

Рис. 12. ИК-спектры продуктов взаимодействия оли — гопиперилена с ТіС14. Мольное соотношение ненасыщенных фрагментов олигомера к ТіС14 составляет соответственно 5 (І) и 10 (2); v-частота. поглощения

рителя олигопиперилена, как очищенного, так и недезактивированного, скорость олигомеризации резко уменьшалась, причем чем выше ненасы — щенность введенного олигомера, тем ниже скорость олигомеризации. Наблюдаемое в среде олигопиперилена отклонение от первого порядка по мономеру обусловлено тем, что часть катализатора взаимодействует с ненасыщенными фрагментами олигомера с образованием металлополимерных комплексов пониженной активности или неактивных при олигомеризации. Этот вывод подтвержден данными ИК-снектроскопии (рис. 11).

На ряс. 11 приведены ЙК-спектры растворов олигопиперилена, ТіС14 и продуктов их взаимодействия. В спектре олигопиперилена наблюдали поглощение при 740 и 970 см“ относящееся к деформационным колебаниям двойных угле — род-углеродных связей для 1,4-t/uc — и 1,4-, 1,2-трдкс-звеньев соответственно [61]; поглощение при 1640 см-1 относится к валентным колебаниям двойной связи. В спектре ТіС14 интенсивное поглощение при 497 см ~ 1 относится к валентным колебаниям связи Ті—Cl [62]. В продуктах взаимодействия олигомера я ТіС14 уменьшается интенсивность колебаний сзязи Ті—СІ, появляются новые полосы поглощения при 480, 423 и 395 см^1. Одновременно уменьшается интенсивность поглощения двойных связей олигопиперилена (740, 970 и І 640 см ~ 1). При повышении соотношения олигомера к ТіС14 наблюдали дальнейшее уменьшение интенсивности поглощения связіі Ті—Cl (497 см — 1) Вплоть до полного исчезновения и возрастание поглощения 480, 423 и 395 см-1 (рис. 12).

Указанные выше факты свидетельствуют о взаимодействии TiCl* с ненасыщенными фрагментами олигопиперилена различной микроструктуры с образованием металлополимерных комплексов, имеющих характерные частоты поглощения. Образование металлополимерных комплексов ТіС14 с олигомером происходит непосредственно в ходе олигомеризации мономера в инертном растворителе. В ИК-спектрах по — лимеризата при высоких конверсиях мономера появляются аналогичные полосы поглощения-480, 423 и 395 см-1. Процесс олигомеризации в среде олигомера, как и в случае использования инертного растворителя, характеризуется первым порядком по катализатору. Зависимость скорости олигомеризации пиперилена от кон-

Рис. 13- Зависимость скорости олигомеризации пиперилена V от содержания Н20 [% (.масс.)] при использовании в качестве растворителя толуола (1) и олигопиперилена (2). Условия олигомеризации-см. рис. 10

центрации сокатализатора (воды) при проведении процесса в среде олигомера значительно отличается от аналогичной зависимости в инертном растворителе (рис. 13). В первом случае процесс олигомеризации характеризуется первым порядком по сокатализатору, во втором-увеличение концентрации сокатализатора выше 0,025% (масс.) приводит к резкому росту скорости олигомеризации и спонтанному протеканию процесса. Таким образом, проведение олигомеризации в среде готового продукта исключает возможность спонтанного протекания процесса даже при высоких концентрациях сокатализатора, что обеспечивает безопасное ведение процесса катионной олигомеризации в производственных условиях. В то же время варьированием концентрации сокатализатора в мономере можно осуществлять тонкое регулирование скорости олигомеризации.

Значительное влияние на характеристики получаемого олигопиперилена оказывает температура его синтеза (табл. 2).

С увеличением температуры полимеризации возрастают содержание димер-тримерной фракции, а также гель-фракции в олигопиперилене, уменьшается молекулярная масса и снижается общая ненасыщенность олигомера. Падение общей ненасыщенности и увеличение содержания геля, вероятно, обусловлены протеканием реакций внутримолекулярной циклизации, а также передачи цепи на олигомер [63]. Следует отметить существенное увеличение интенсивности окраски олигомера с повышением температуры синтеза за счет образования сопряженных хромофорных структур вследствие миграции двойных связей в олигомере.

Молекулярно-массовое распределение олигомера во всех случаях имеет унимодальный характер, однако с увеличением температуры синтеза полидисперсность возрастает (см. табл. 2).

Изменением, температуры синтеза можно существенно варьировать молекулярные характеристики, что позволяет удовлетворить требования к продукту различных потребителей. При проведении реакции в присутствии олигопиперилена также наблюдается уменьшение молекулярной массы и ненасыщенности продукта с ростом концентрации олигомера, что видно из приведенных ниже данных:

![]()

![]()

![]()

Ненасы (ценность, % (от теоретической)

|

Содержание олигомера в исходной смеси, % (от Мя массы мономера)

|

При исследовании ИК — и ЯМР-‘Н-спектров олигомера было установлено, что в нем отсутствуют 1,2-цис — и 3,4-звенья. Содержание 1,4-уцс-звеньев не превышает 5-7%, а суммарное содержание 1,4- и 1.2-/«ранс-структур составляет около 94%. Данные, полученные методом ЯМР 13С (рис. 14) свидетельствуют о преимущественно блочном распределении структур олигомера. Относительное содержание 1,4-1,4, 1.2-1.2 и 1,4-1,2 диад составляет соответственно 70, 20 и 10%, причем около 5% из 1,4-1,4 диад имеют инверсное расположение, т. е. 1,4-4.1-структуру. С изменением условий синтеза макроструктура ненасыщенной части олигомера остается относительно неизменной.

Рассмотренные закономерности катионной олигомеризации ютпери — лена в среде олигомера лежат в основе промышленного производства олигошшериленового каучука марки СКОП, который выпускается в виде раствора 70%-ной концентрации по ТУ 38.103 542—83.

Ниже приведены характеристики жидкого каучука марки СКОП:

Внешний вид*

Цвет по иодометри ческой шкале, мг 12 /100 мл, не более

Кислотное число, мг КОН/г, не более Условная вязкость по ВЗ-4 при 20 ± 0.5 СС, с

Продолжительность высыхания до степени «3» при 20 ±0,5 ‘-‘С, ч, не более Содержание сухого вещества, % (масс.), не менее

Совместимость с растительными маслами и олифой Оксоль

Рис. 14. ЯМР 13С-спектр олигомера (снято на спектрометре Брукера НХ-270 с рабочей частотой 67,88 МГц). Цифры в скобках у кривых — положение двойных связей в олигомере

ство, например ТіС14- AIR3. Процесс полимеризации проводят в растворе в алифатическом или ароматическом растворителе. Для снижения молекулярной массы образующихся полимеров используют различные приемы, в том числе традиционный метод увеличения соотношения ка — | тализатор : мономер. Иногда в каталитическую’систему вводят моди фи — j цирующую добавку, например органическое соединение фосфора, по — ‘ / давляющее образование полимера. ^ *

Для промышленного получения низкомолекулярного (щополибута — диена применяют каталитические системы на основе соединений никеля, сесквихлорида алкилалюминия и модификатора, в качестве которого используют электронодонорное соединение [64-66]. Под действием никелевых систем основной реакцией ограничения роста цепи является реакция передачи цепи на мономер [63], а электронодонорные соединения обусловливают дополнительное снижение молекулярной массы [67]. Наряду с регулированием молекулярной массы модифицирующие добавки ингибируют вторичные реакции образования разветвленных и сшитых структур.

Таким способом получают в промышленном масштабе стереорегу — лярный 1.4-щ/с-полибутадиен. Этот пленкообразователь выпускают в СССР под маркой СКДН-Н (по ТУ 38.403334-79), а в ФРГ-под торговым названием «Хюльс». Ниже приведены показатели жидкого каучука марки СКДН-Н:

|

|

|

|

![]()

![]()

![]()

р Жидкие каучуки этого типа обладают рядом преимуществ как плен — « кообразователи, однако их себестоимость довольно высока, поэтому в ближайшие годы нельзя рассчитывать на широкое их применение, по крайней мере, в сравнении с каучуком СКОП.

Для лакокрасочных покрытий интерес представляют также сополи — / меры диенов с а-олефинами [46],

""ТЗ работах по стереоспецифической полимеризации пиперилена [68-71] отмечается высокая стереоспецифичность катализатора Циглера-Натта.

При рассмотрении способов синтеза олигодиенов следует упомянуть деструктвиый _мешд их получения из высокомолекулярных каучуков. Для большинства случаев этот способ нецелесообразно применять, так как синтез каучуков достаточно сложен (значительно сложнее, чем получение олигомеров непосредственно из диенов). Но деструктивный метод целесообразно использовать для переработки некондиционных и вторичных каучуков. Наиболее доступны из методов деструкции озонолиз й’оксидацШГ"[72]. Химическая деструкция каучуков может проводиться под действием окислительно-восстановительных систем, катализаторов метатезиса и других агентов, причем в ряде случаев деструкция сопровождается изменением конфигурации звеньев [73].

Так, путем озонолиза 1,4-цис-полибутадиена и последующего восстановления озонидов с помощью 1лА1Н4 получены олигобутадиендиолы с молекулярной массой 300-400 [72]. Частичный озонолиз полибутадиена с молекулярной массой 10000-1000000 и восстановление полученных олигомеров NaAlH2(OC, H4OCH3)2 привели к образованию продуктов с концевыми ОН-группами и молекулярной массой 500-50000 [74].

Технологически прост процесс окислительной деструкции каучуков (в том числе и сшитых продуктов, накапливающихся на стенках реакционной аппаратуры при получении высокомолекулярных полимеров) кислородом воздуха в присутствии органорастворимых солей металлов переменной валентности [75, 76]. При окислении снижается ненасыщен — ность полимеров и накапливаются кислородсодержащие группы, обусловливающие повышение температуры стеклования и улучшение совместимости с оксидированными маслами и алкидными олигомерами.

В последние годы внимание исследователей привлекла возможность использования реакции метатезиса для деструкции каучуков. Каталитические системы на основе соединений вольфрама, молибдена, рения и тантала в сочетании с алюмигооторганическими соединениями способны вызывать циклодеструкцию линейных высокомолекулярных ненасыщенных полимеров с образованием жидких олигомерных продуктов. Предложен ряд каталитических систем [77-81], обязательным компонентом которых являются галогениды вольфрама или молибдена, дефицитность которых не позволяет рассчитывать на реализацию процесса на практике в ближайшие годы.

_Жидкие каучуки с большим содержанием двойных связей, как и растительные масла, окисляются в тонких jraeHKa^ o6pa^ тий. В качестве плежбббразбватёлеи применяют каучуки с молекулярной массой 800-5000 и йодным числом 160-440 г 12/100 г.

Было установлено, что чем больше молекулярная масса жидкого • У* каучука (в определенных пределах), тем лучше^екГ пдедкоБ1вазуюш. ие 7^ л сШТства, но тем ниже сухой остаток композиций,.на его основе. Суще — ^ стеШюё’влиян¥е на свб^иства жидких каучуков, в частности на вязкость, к

|

М„ |

Вязкость при 20“С, сПа — с |

Йодное чсило, г 12/100 г |

|

1400 |

72,0 |

466 |

|

1100 |

137,0 |

420 |

|

1500 |

2150,0 |

376 |

|

1230 |

1715,0 |

393 |

Следовательно, бутадиеновые каучуки с преобладанием цис-структур при одинаковой молекулярной массе имеют вязкость значительно ниже, чем жидкие каучуки транс- и 1,2-строения.

Ниже приведены данные о влиянии способа получения жидкого каучука на его микроструктуру [47, 48]:

Механизм полимеризации

Стереоспецифический

Катионный

Свободы орад икал ьный Анионный (в зависимости от типа инициатора, растворителя, добавок)

Микроструктура жидких каучуков оказывает существенное влияние и на их способность к пленкообразованию, что видно из данных табл. 3.

По активности при пленкообразовании двойные связи жидкого каучука можно расположить в следующий ряд [64, 82, 83]: 1,4-цис > 1,2- > ^ 1,4-транс.

Высыхание диеновых каучуков происходит при воздействии кислорода воздуха, кинетика присоединения которого описывается S-образной кривой, характерной для автокаталитических реакций. Установлено [7, 84, 85], что окисление жидкого каучука-цепи ой свободно-радикальный процесс с «вырожденным разветвлением» на пероксидах.

|

Таблица 3

|

![Жидкие каучуки Подпись: При пленкообразовании жидких каучуков рост цепи может проте-, аапг 'и1 у Изучение кинетики рас- у ходования двойных связей и кислорода fflol позволяет определить / вклад каждой из реакций роста цепи [90]. Для каучука СКДН-Н на стадии образования растворимых полимеров Wmj И/о2 = 1-1,3, а после до](/img/1208/image048_7.gif)

В молекулах жидкого каучука образовавшиеся радикалы способны отрывать подвижный атом водорода а-метиленовой группы в 1,4-звеньях или метиновой группы в 1,2-звеньях, обусловливая появление дополнительных вторичных цепей окисления (автокатализ).

Окисление сопровождается процессами деструкции и сшивания макромолекул, вклад которых зависит от типа каучука. Так, если олигобу — тадиены типа каучука СКДН-Н сшиваются при отверждении, то олиго — пипериленовый каучук не образует сшитых продуктов при пленкообра — зованин в естественных условиях [86, 87].

В работах [88, 89] приведены данные о зависимости глубины сшивания от типа жидкого каучука. Авторы указанной работы [88] расположили жидкие каучуки по склонности к гелеобразованию в следующий ряд: СКД»СКИ»СКП, где Д-дивинил И-изопрен, П-шптерилен. Установлено, что для СКИ, СКП и их сополимеров преобладает окислительное пленкообразование, не сопровождающееся гелеобразованием.

По данным работы [90], сшитые продукты образуются в пленках из окисленных разветвленных продуктов первичного окисления, причем преобладает реакция сополимеризации с кислородом, а гомополимеризация с участием только радикалов R" играет второстепенную роль. Ненасыщенные звенья в іщс-форме более активны при окислении, поэтому увеличение содержания транс-звеньев в исходном каучуке приводит к снижению реакционной способности в процессе окислительной полимеризации, выхода полимера трехмерного строения и предельных глубин превращения двойных связей. В свою очередь остающиеся в покрытии после отверждения двойные связи в транс-форме обусловливают быстрое старение пленок при эксплуатации.

При окислении в пленках жидкого каучука накапливаются продукты с ОН — и СО-группами, причем изменение их содержания носит автокаталитический характер. Это явление приписывают [85] вырожденному разветвлению на пероксидах с участием солей металлов переменной валентности.

За участком кривой автоускорения следует автоторможение процесса окисления, которое, как полагают авторы работ [7, 48], обусловлено накоплением сетчатых полимеров, изменяющих вязкость субстрата и скорость диффузии кислорода в глубь пленки. По-видимому, автоторможение связано с появлением диффузионных затруднений в ходе окисления, однако неправомочно говорить о зависимости его от накопления сшитых продуктов. Во-первых, автоторможе — ние наблюдается и в случае окисления жидких каучуков, не образующих трехмерных полимеров в пленках, например олигопипериленового каучука [86]; во — вторых, сама по себе сшивка при сохранении сегментальной подвижности не может ограничить проникновение кислорода в глубь пленок. Более вероятным представляется замедление диффузии за счет повышения Тс полимера при окислении и, как следствие этого, переход из вязкотекучего в стеклообразное состояние, а также ограничение подвижности полимерных цепей, что препятствует внедрению кислорода в пленку. Такой механизм окисления приводит к неоднородности пленок по толщине, так как верхние слои окислены значительно глубже слоев у подложки. Послойный характер развития окислительной полимеризации в пленках жидких каучуков приводит к тому, что на характер отверждения и свойства формируемых покрытий большое влияние оказывает толщина пленок. При толщине более 35 мкм олигодиены не отверждаются полностью; содержание двойных связей, остающихся в пленках, повышается, а твердость покрытий снижается. В то же время послойное окисление дает возможность достичь необходимой твердости пленки на поверхности при сохранении ее адгезии, обусловленной адсорбцией жидкого каучука подложкой. Последующее медленное окисление на стадии эксплуатации покрытий приводит к чрезвычайно высокой твердости, появлению хрупкости пленок н резкому снижению адгезии.

При пленкообразовании жидких каучуков изменяются ^их масса и элементный состав, что свидетельствует о суммарном протекании процессов окис-

ленив и деструкции. Вклад этих двух основных процессов в общую картину отверждения жидких каучуков зависит от природы олнгодиена и условий пленкообразования. Так, при отверждении олигошшерилена при 20 °С окислительные структурирование и деструкция практически равноценны, что позволяет говорить о полимераналогичных превращениях в макромолекулах пиперилено — вого каучука [87]. При повышении температуры вклад приводящих к увеличению молекулярной массы процессов возрастает [89]. При изучении пленкообразования сополимеров бутадиена с пипериленом было установлено [91], что они окисляются значительно глубже (в.1,5-2,0 раза) уыс-олигобутадиена, но имеют более слабо выраженную тенденцию к образованию трехмерных структур. Склонность к окислению, по-видимому, обусловлена наличием легко окисляющихся третичных атомов углерода в а-полбжении у двойной связи в звене пипе — рилена, а более низкое содержание гель-фракции-активностью образующихся радикалов. Подтверждением этого служат данные Сакаты и Сато [92, 93], полученные при изучении окисления полиизопреновых и полибутадиеновых каучуков и их сополимеров со стиролом. В процессе окисления при 70 °С пленок полиизопрена и ею сополимера со стиролом преобладает разрыв цепи (содержание гель-фракции-не более 25%), а у полибутадиена и его сополимеров происходит сшивка полимерных цепей. В условиях УФ-отверждения при 35 !С природа звеньев полимеров мало сказывается на их отверждении: полимеры изопрена и бутадиена и их сополимеры со стиролом сшиваются до высоких значении содержания гель-фракции (> 80%). В ходе окислительной полимеризации жидких каучуков бутадиенового типа до формирования трехмерного полимера образуются растворимые промежуточные полимеры — продукты первичного окисления каучуков. Их накопление в значительных количествах связывают с существенным вкладом реакции передачи цепи:

~ ROO + RH -* ~ ROOH + R-

В результате этой реакции образуются полимеры с короткими цепями. По данным химического и спектрального анализа, число молекул кислорода, приходящихся на каждую двойную связь, составляет 40-85%, причем доля присоединения Через звенья —О—О— возрастает при понижении температуры. В растворимых полимерах относительное содержание 1,4-транс-двойных связей возрастает по сравнению с исходным СКДН-Н.

стижения точки гелеобразования отношение скоростей возрастает (рис. 15).

С увеличением толщины пленки доля реакции гомополимеризации в общем процессе возрастает, причем ее вклад в основном начинает проявляться после достижения точки гелеобразования. В случае пленкообразования жидких каучуков, не образующих гель-фракции, можно предположить, что только окисление олигомера

Рис. 15. Изменение соотношения WaJWQ" при

пленкообразовании СКДН-Н. Толщина пленок

(мкм):

1 -15, 2—35; 3 70.

Условия отверждения: 20°С, 5% нафтената РЬ-Мп

![]()

![Жидкие каучуки Подпись: О роли микроструктуры при пленкообразовании свидетельствует также сравнение закономерностей отверждения продуктов полимеризации цйклопенте- на, образовавшихся при воздействии катализатора метатезиса,- полипентенаме- ров с звеньями цис- или троне-конфигурации [95, 96]. Эти олигомеры, несмотря на наличие только изолированных двойных связей, разделенных пропиленовыми группировками, отверждаются на воздухе до высоких значений гель-фракции (> 70%). Если у тряис-полипентенамеров Максимальные расход двойных связей и скорость накопления Кислородсодержащих групп наблюдаются в индукционный период формирования сетчатого полимера, то у «що- про из во д н ы х эти превращения происходят в период автоускорения образования геля. В отличие от других каучуков «щс-полипентенамеры полимеризуются независимо от толщины пленки и в сравнении с транс-полимером имеют большие глубины превращения по сетчатому полимеру и меньшие индукционные периоды. Двойные связи в полипентенамерах расходуются больше, чем у СКДН-Н (соответственно 35-40 и 28%), а их исходное содержание на 20% меньше. Это обстоятельство приводит к большей устойчивости полипентенамеров к старению по сравнению с каучуками СКДН-Н и СКДГТ-Н, причем этот показатель выше у «щс-полимеров по сравнению с их транс-и зо мерами.](/img/1208/image051_5.gif)

кислородом до глубоких степеней превращения является причиной отверждения пленок при комнатной температуре [86, 89].

При изучении влияния микроструктуры олиго диена на особенности его плешсообразования сравнивались два бутадиеновых жидких каучука с различным содержанием звеньев [94]:

|

Содержание звеньев, % |

||

|

[,4-ifuc |

1,4 — транс |

1,2- |

|

85,0 |

13,0 |

2,0 |

|

36,6 |

35,3 |

28,1 |

При сохранении общих для этих каучуков закономерностей пленко — образование СКБС протекает со значительным индукционным периодом и* меньшей скоростью на стадии автоускорения, но глубина превращения по двойным связям у него выше, чем у СКДН-Н (соответственно 60 и 30%). Вероятно, это обусловлено меньшим содержанием в СКБС-Н наиболее активных при окислении 1,-4-і*ис-двойных связей, которые при отверждении каучука СКДН-Н способствуют быстрой смене режимов окисления.

, Широкая сырьевая база диенов (особенно пиперилена) и способность. их к окислительному пленкообразованию обусловили широкое промышленное применение жидких каучуков и расширение исследований по их химической модификации, Основны^ недостатком олигодие — йов как пленкообразователей является низкая"і^^ля^повьгшения Тс требуется введение большого количества кислородсодержащих групп, что в свою очередь вызывает необходимость использования олигомеров с высокой ненасыщенностью. Наличие двойных связей в покрытии обусловливает их последующее старение. Поэтому основным направлением модификации жидких каучуков как пленкообразователей является повышение ах Тс с одновременным уменьшением ненасыщенности.

Другое важное направление модификации-введение определенных функциональных групп для придания олигодиенам специфических свойств и расширения возможностей дальнейших химических превращений. Модификацию проводят как в процессе синтеза пленкообразователей, так и на предварительно синтезированных жидких каучуках.

Наиболее перспективным и изученным вариантом модификации олигодиенов в процессе синтеза является сополимеризация. Выбор в качестве сомономеров пиперилена и стирола или пиперилена и метилметакрилата представляется наиболее целесообразным с точки зрения повышения Тс сополимеров и уменьшения их ненасыщенности, а также вследствие того что указанные сомономеры имеют широкую сырьевую базу. Наиболее изучена радикальная сополимеризация диенов.

Имеются сообщения [97-99], что соПолимеризацию диенов проводят при 5-15 еС в водных эмульсиях в присутствии эмульгаторов-органических кислот. Так, например, по данным работы [97], были синтезированы методом эмульсионной полимеризации сополимеры (молекулярная масса 3000-5000) на основе пиперилена с различным содержанием бутадиена (СКП-25ж, СКП-50ж и СКП-50сж) и стирола (СКПС-20ж, СКПС-30ж и СКПС-50ж).

В патенте [100] предложен способ получения сополимеров диенов с виниловыми мономерами (в частности, с метилметакрилатом и стиролом в водных эмульсиях) с регуляторами молекулярной массы-алкил — и арилмеркаптанамй.

По данным работы [101], пиперилен в присутствии азосоединений и пероксидов в интервале температур 40-100 ’С не вступает в сополнмеризацию со стиролом, винилацетатом и акрилонитрилом, а с метилметакрилатом реакция протекает чрезвычайно медленно (0,1 %/ч). Однако пиперилен с высокой скоростью вступает в полимеризацию с мегакриловой и акриловой кислотами, образуя высокомолекулярные продукты. Без затруднений протекает также тройная сополимеризация пиперилена с метилметакрилатом и метакриловой кислотой; полученный полимер имеет молекулярную массу 87000 и содержит соответственно 31,6; 48.1 и 20,3 мол.% сомономеров.

|

Рис. 16. Зависимость выхода продуктов совместной полимеризации пиперилена со стиролом А от Продолжительности реакции і при различном содержании стирола в исходной смеси [% (масс.)]: } — 100; 2-90; 3-70; 4-60; 5-50; 6-40; 7-30; S-0 |

Рис. 17. Зависимость выхода продуктов совместной полимеризации пиперилена

с метилметакрилатом А от продолжительности реакции т при различном содер-

жании метилметакрилата в исходной смеси [% (масс.)]:

J-100; 2-75; 3-50; 4-30; 5-10; 6-0

25 августа, 2015

25 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике