. В конвективных сушильных установках передача теплоты лакокрасочному материалу, находящемуся на изделии, осуществляется за счет непосредственного его контакта с циркулирующим нагретым воздухом или топочными газами. Теплоносителем в установках является вода, пар, газ или электроэнергия.

Достоинством конвективных сушильных установок является простота устройства, легкость обслуживания, достаточно высокая надежность в работе. В отличие от других типов сушилок в них удается получать покрытия на изделиях самой сложной формы, изготовленных из разных материалов. Относительная равномерность нагрева позволяет формировать высокодекоративные покрытия любых цветов, включая чисто белый. К недостаткам этих сушильных установок относится низкая производительность, обусловленная длительностью нагрева изделий, и их большая тепловая инерционность.

Общая характеристика сушильных установок. Конвективные сушильные установки представляют собой камеры туннельного или тупикового типа, состоящие из корпуса, тепловентиляционных агрегатов, вытяжных устройств, системы контроля и автоматического регулирования.

Корпус камеры состоит из металлического каркаса, обшитого теплоизоляционными панелями, и может быть сварным или сборноразборным, что предпочтительнее. Панели изготавливают в виде пустотелых щитов с двойными стенками из листовой стали, а пространство между ними заполняют негорючим теплоизоляционным материалом, чаще всего минеральной или стеклянной ватой. В последнее время все шире применяются типовые конструкции панелей. Такие панели состоят из оболочки — оцинкованных стальных листов толщиной 1,0-1,2 мм, соединенных специальными замками, и теплоизоляции в виде минераловатных плит. Панели имеют отбортовку, придающую им жесткость и обеспечивающую возможность соединения между собой по типу «шип — паз». Уплотнение стыков панелей осуществляется слоем герметика. Панели изготавливают толщиной 80-120 мм с таким расчетом, чтобы температура наружной поверхности стенок корпуса не превышала 45°С.

В тупиковых многосекционных сушильных установках внутри корпуса располагаются теплоизоляционные перегородки, которые делят камеру на самостоятельные секции. Каждая секция имеет отдельный тепловентиляционный агрегат, систему контроля и регулирования температуры. Это дает возможность формировать покрытия по нескольким независимым технологическим режимам.

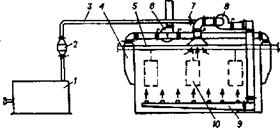

Тепловентиляционный агрегат (рис. 154) обеспечивает подогрев и рециркуляцию горячего воздуха в сушильной установке. Он состоит из центробежного вентилятора 3 с электродвигателем во взрывобезопасном исполнении, калориферов 5 и системы воздуховодов.

Схема движения воздуха в сушильной установке выбирается в зависимости от ее назначения и создания наиболее целесообразного воздушного потока. При удалении с изделий влаги, например после подготовки поверхности, горячий воздух подают рециркуляционным вентилятором в вертикальные нагнетательные короба-стояки с узкими щелями для придания воздуху большой выходной скорости, необходимой для сдувания капель с поверхности и одновременного эффективного нагрева изделия.

|

|

Рис. 154. Тепловентиляционный агрегат:

1 — воздуховод вытяжной системы; 2 — фильтр; 3 — вентилятор рециркуляционный; 4 — выхлопной воздуховод; 5 — калориферы; 6 — нагнетательный воздуховод; 7 — воздухораспределитель

При сушке окрашенных изделий нагнетательные короба располагают в нижней части камеры и изделия обдувают снизу при скорости воздушного потока, значительно меньшей, чем при сушке от влаги. Отсос воздуха при этом осуществляется из верхней части камеры. Равномерное распределение воздуха по всей длине туннеля обеспечивается конфигурацией коробов переменного сечения со щелевыми направляющими и их расположением в нижней зоне камеры. Нагрев холодного воздуха (при запуске установки) и поддержание необходимой температуры рециркулирующего воздуха осуществляется в калориферах различного типа (водяных, паровых, электрических) или смешением воздуха с продуктами сгорания природного газа, поступающего из топки.

Теплоноситель для сушильных установок выбирается в зависимости от температуры отверждения покрытия; до 80°С — электричество, газ, пар, вода; до 100°С — электричество, газ, пар; более 100°С — электричество, газ.

При применении пара или горячей воды для нагрева воздуха используют пластинчатые калориферы различных моделей, а также гладкотрубные нагреватели. Водяные калориферы в настоящее время используют крайне редко. Паровые калориферы экономичны при нагреве воздуха до 60-100°С. Их устанавливают, как правило, вертикально, чтобы облегчить удаление воздуха во время работы и при необходимости обеспечить слив воды.

В установках, рассчитанных на температуру сушки 100°С и выше, применяют электрические калориферы — трубчатые электронагреватели, заключенные в металлический кожух. Конструкция электрока-

лориферов предусматривает возможность включения их на различную мощность в зависимости от необходимой теплопроизводитель — ности камеры.

В сушильных установках с учетом производительности тепловентиляционного агрегата и требуемой температуры применяют один или несколько калориферов. В последнем случае их соединяют между собой последовательно или параллельно.

Вентиляторы и калориферы располагают как вне, так и внутри корпуса камеры. При внутреннем расположении калориферов и вентиляторов достигается сокращение теплопотерь, увеличение КПД сушильной установки, а также снижение уровня шума, создаваемого вентиляторами. При этом, однако, уменьшается объем сушильной камеры.

Сушильные установки проходного типа непрерывного действия. Такие установки применяют при массовом и крупносерийном производстве изделий. Загрузка и выгрузка изделий в них осуществляется непрерывно с помощью конвейера без отключения установки.

В газовых сушильных установках непрерывного действия (рис. 155) нагрев окрашенных изделий осуществляется газовоздушной смесью (смесью топочных газов с воздухом) или воздухом, предварительно нагретым топочными газами в воздухоподогревателях.

t

|

Рис. 1S5. Схема конвективной сушильной установки непрерывного действия с газовым обогревом: I — газовая топка; 2 — искрогаситель; 3 — газоход; 4 — зонт; 5 — корпус камеры; б — вентилятор вытяжной; 7 — шибер; 8 — вентилятор рециркуляционный; 9 — нагнетательный воздуховод; 10- изделие |

Сушильные установки с газовым обогревом просты по устройству и обслуживанию, более экономичны по сравнению с паровыми и электрическими. Недостатком их является большая, чем у обычных

конвективных сушильных установок, пожарная опасность, особенно в том случае, когда газовые топки с горелками устанавливаются непосредственно в окрасочных цехах. Кроме того, нагрев окрашенных изделий топочными газами не всегда приемлем. Например, при отверждении верхних покрытий светлых тонов прямого контакта слоя краски с топочными газами во избежание загрязнений стараются избегать. В этом случае применяют воздух, нагреваемый топочными газами в теплообменниках.

Сушильные установки тупикового типа периодического действия. Установки этого типа используют при получении покрытий на изделиях небольших и средних размеров при мелкосерийном и единичном производстве. Изделия в них загружают периодически на тележках различной конструкции или с помощью монорельса, в процессе сушки изделия в камере остаются неподвижными.

В отличие от установок проходного типа тупиковые установки более компактны. Они занимают меньшие производственные площади, однако менее производительны вследствие затрат времени на загрузку и выгрузку изделий и на разогрев камеры до выхода на заданный тепловой режим. Сушильные установки периодического действия изготовляют в виде шкафов, а также одно — и многосекционных камер.

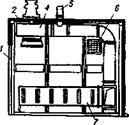

Односекционная тупиковая конвективная сушильная установка показана на рис. 156. В передней стенке корпуса установки имеется проем 1 для загрузки и выгрузки транспортируемых на тележке изделий, который закрывается двустворчатой распашной дверью. Подогрев и рециркуляция воздуха в сушилке осуществляется тепловентиляционным агрегатом. В процессе работы воздух отсасывается вентилятором 4, расположенным внутри корпуса в верхней части камеры, и подается через калориферы в нагнетательные воздуховоды, смонтированные в нижней части. Таким образом осуществляется рециркуляция воздуха в сушильной установке, которая обеспечивает минимальный перепад температур по высоте камеры.

Воздух в камере, насыщенный парами растворителей, освежается за счет подсоса чистого воздуха из цеха через сетчатый фильтр (5, расположенный в стенке корпуса. Загрязненный растворителем воздух выбрасывается из камеры в атмосферу рециркуляционным вентилятором через выхлопной воздуховод 5, установленный перед калорифером. Объем выбрасываемого воздуха регулируется шиберами, смонтированными на нагнетательном патрубке вентиляционного агрегата.

Рис. 156. Тупиковая сушильная установка:

І — дверной проем; 2 — корпус камеры; 3 — электродвигатель; 4 — вентилятор рециркуляционный; 5 — выхлопной воздуховод; б — фильтр; 7 — нагнетательный воздуховод

Конвективные сушильные установки независимо от конструкции и принципа работы оборудуются системой контроля и автоматического регулирования, обеспечивающей поддержание температуры рециркулирующего воздуха в заданных пределах, а также блокировку, которая не допускает включения нагревательных устройств (калориферов, газовых горелок) при выключенной вентиляции. Температура в сушильных установках контролируется и регулируется многоточечными автоматическими потенциометрами типа ЭПР-09Р, работающими в комплекте с термопарами. Для контроля работы вентиляторов на нагнетательных участках воздуховодов устанавливаются датчики перепада напора типа ДПН.

В сушильных установках также размещаются сигнализаторы взрывоопасных концентраций растворителей типа СВК-ЗМ-1, обеспечивающие отключение калориферов и прекращение подачи изделий в камеру при превышении концентрации растворителей сверх допустимых значений.

12 сентября, 2015

12 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике