В практике окрасочных работ применяют ручные и автоматические краскораспылители. Последние имеют дистанционное управление; их применяют исключительно при поточных методах окраски. Типы и конструкции современных краскораспылителей весьма разнообразны, что связано с многообразием лакокрасочных материалов и разными условиями их нанесения.

Большинство моделей краскораспылителей предназначено для нанесения одноупаковочных лакокрасочных материалов, представляющих собой жидкие системы, однако имеются краскораспылители, пригодные для нанесения двухупаковочных составов (полиуретановых, полиэфирных, эпоксидных и др.), а также составов с повышенной вязкостью (шпатлевок, мастик и т. д.).

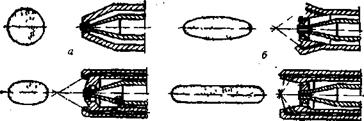

Ручные краскораспылители. Существующие модели пневматических краскораспылителей для ручного нанесения лакокрасочных материалов различаются по ряду признаков. В зависимости от места смешения лакокрасочного материала с воздухом различают краскораспылители с головками внешнего и внутреннего смешения (рис. 113).

В краскораспылителях с внешним смешением (рис. 113, а) подведенный к соплу сжатый воздух поступает в кольцевое отверстие между материальным и воздушным соплами и, увлекая окружающий воздух, создает разрежение перед материальным соплом. Лакокрасочный материал поступает в зону разрежения, где дробится на мельчайшие частицы (капли) с образованием аэрозоля. К краскораспылителям этого типа относятся КРУ, КРП, ЗИЛ и др. Они обеспечивают высокую степень распыления лакокрасочных материалов, однако их использование связано с повышенными потерями на ту — манообразование.

Рис. ИЗ. Распылительные головки:

а — внешнего смешения; б — внутреннего смешения;

I — воздушное сопло; 2 — материальное сопло

В> краскораспылителях с внутренним смешением (рис. 113, б) лакокрасочный материал и воздух, поступающие под давлением, смешиваются в камере перед материальным соплом. Как правило, степень дробления лакокрасочного материала при использовании таких краскораспылителей меньше, чем в случае применения краскораспылителей с внешним смешением; факел состоит из более грубодисперсных частиц. Однако при этом обычно уменьшаются потери краски на туманообразование.

В зависимости от давления подаваемого воздуха краскораспылители подразделяются на краскораспылители высокого, среднего и низкого давления. Краскораспылители высокого и среднего давления (0,2-0,6 МПа) высокопроизводительны и обеспечивают хорошее качество окраски; они широко применяются при окраске промышленных изделий. В отличие от них краскораспылители низкого давления (0,2 МПа), как правило, используются при небольших объемах работ^ при ремонте и в быту.

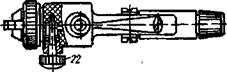

По способу подачи лакокрасочного материала к распылительной головке краскораспылители делят на три типа (рис. 114): тип А — с верхним красконаливным бачком, тип Б — с нижним красконаливным стаканом, тип В — без красконаливного бачка; в последнем случае лакокрасочный материал подается под давлением (от красконагнетательного бака или красконагнетательной магистрали).

Краскораспылители различаются и по конструкции распылительной головки.

Головка может иметь одно центральное отверстие (рис. 115, а) или наряду с ним два или несколько дополнительных боковых отверстий для воздуха (рис. 115, б-г). При диаметральном расположении всех отверстий достигается одностороннее сужение струи (отпечаток имеет овальную или плоскую форму), при кольцевом — всестороннее (отпечаток имеет круглую форму, но уменьшен в диаметре). Краскораспылители последнего типа характеризуются уменьшенным туманообразованием, но они имеют, по сравнению с обычными, пониженную производительность и повышенный расход воздуха.

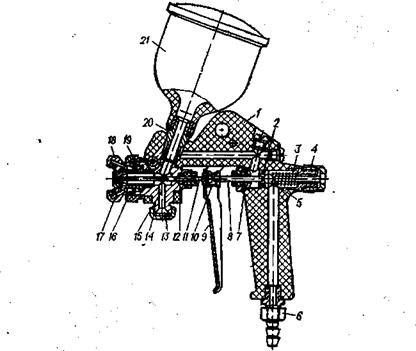

При всем разнообразии конструктивного оформления применяемые модели краскораспылителей включают общие узлы и механизмы: корпус, распылительную головку, механизм включения и выключения с запорной иглой, пусковым крючком и воздушным клапаном,

![]() 21 • Крутько Э. Т., Прокопчук H. Р.

21 • Крутько Э. Т., Прокопчук H. Р.

узлы приема лакокрасочного материала и сжатого воздуха, механизм регулирования формы факела. Устройство современного универсального краскораспылителя показано на рис. 116.

|

|

|

Рис. 116. Краскораспылитель КРУ-1: I — корпус; 2 — седло клапана; 3 — пружина; 4 — винт для регулирования расхода лакокрасочного материала; 5 — шарик; 6 — штуцер для подачи воздуха; 7, 12 — уплотнения; 8 — шток; 9 — крючок пусковой; 10 — муфта; II — игла запорная; 13 — заглушка; 14, 20 — штуцеры; 15 — краскопровод; 16 — гайка накидная; 17 — сопло материальное; 18 — головка воздушная; 19 — распределитель воздуха; 21 — красконаливной бачок; 22 — клапан игольчатый |

Корпус краскораспылителя 1 представляет собой фасонную деталь, изготовленную из пластмассы, обладающей стойкостью к растворителям. Нижняя часть корпуса выполнена в виде рукоятки и имеет удобную для обхвата рукой форму. В верхней части корпуса имеется отверстие для подвешивания краскораспылителя на рабочем месте в перерывах между работой.

В переднюю часть корпуса запрессован краскопровод 15, связанный с нижним штуцером 14 и штуцером 20 верхнего красконаливного бачка 21. Краскопровод является основанием для закрепления деталей распылительной головки: воздушной головки 18 и материального сопла 17. Воздушная головка 18 имеет пять отверстий (одно центральное и по два на боковых отростках). Соосность воздушной головки и материального сопла достигается центровкой первой на конусной части распределителя воздуха 19. Распределитель воздуха разделяет внутреннюю полость воздушной головки на две части. Этим обеспечивается раздельная подача сжатого воздуха на распыление (в центральное отверстие головки) и на сжатие факела (в боковые отверстия). Расход воздуха, подаваемого на сжатие факела, регулируется дросселем-регулятором, представляющим собой игольчатый клапан 22, который в случае необходимости перекрывает канал для движения воздуха к боковым отверстиям головки.

В задней части корпуса смонтирован воздушный клапан и узел регулировки расхода лакокрасочного материала, представляющий собой винт 4, который имеет упор, ограничивающий ход запорной иглы. Отверстие материального сопла закрывается запорной иглой 11. Задним концом игла через муфту 10 подвижно соединяется со штоком 8 воздушного клапана. Через пружину 3 и шарик 5, запирающий отверстие в седле 2, шток передает усилие запорной игле, которая плотно закрывает отверстие материального сопла. Во избежание просачивания лакокрасочного материала и воздуха в зазоры при движении запорной иглы в корпусе предусмотрены сальниковые уплотнения 7 и 12. К воздушному клапану воздух подводится по каналу через рукоятку краскораспылителя и штуцер 6.

При использовании верхнего красконаливного стакана 21 лакокрасочный материал подается к краскораспылителю через штуцер 20, а при работе от красконагнетательного бака — через нижний штуцер 14. При этом один из штуцеров — верхний или нижний — соответственно заглушается.

( Работа краскораспылителя осуществляется следующим образом. При нажатии на пусковой крючок 9 запорная игла 11 отводится с помощью муфты 10 штоком 8, который, преодолевая давление пружины 3, воздействует на шарик 5 и открывает отверстие в седле 2 для прохода воздуха в распределитель воздуха 19, и через отверстие головки 18 воздух выходит в атмосферу. С некоторым опозданием запорная игла 11 освобождает отверстие материального сопла 17 для прохода лакокрасочного материала из краскопро — вода 15, поэтому он подается в уже сформировавшийся воздушный поток. При снятии усилия с пускового крючка отверстия закрываются в обратном порядке; сначала прекращается подача краски, а затем воздуха.

С помощью клапана 22 можно во время работы изменять форму и ширину факела, что позволяет, не прекращая работы, окрашивать изделия различной сложности.

По конструктивным особенностям все краскораспылители в основном аналогичны краскораспылителю марки КРУ, но имеются распылители и с более совершенной распылительной головкой. Примером является, в частности, краскораспылитель марки ЗИЛ.

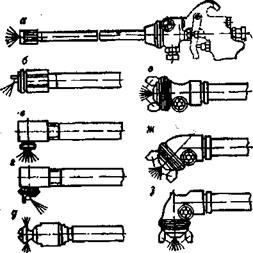

Краскораспылитель ЗИЛ (рис. 117) снабжен устройством для тонкой регулировки давления воздуха и подачи лакокрасочного материала к соплу; особая конструкция распылительной головки (имеется несколько пар отверстий — п, о, у, в, е, расположенных под разными углами и на различном расстоянии от центрального отверстия) позволяет в широких пределах изменять форму и размеры факела. Количество воздуха, выходящего из этих отверстий, регулируется специальным регулятором, расположенным в хвостовой части корпуса.)

В краскораспылителях применяются материальные сопла с диаметрами от 1,0 до 2*5 мм,(но наиболее употребимы сопла с диаметрами 1,8-2,2 мм. Производительность краскораспылителей по количеству распыляемого лакокрасочного материала составляет 50- 600 г/мин, по размерам окрашиваемой поверхности 70-600 м2/ч; расход воздуха 3-16 м3/ч.

Поскольку описанные краскораспылители — инструмент ручного пользования, существенное значение имеет их вес. Уменьшение веса краскораспылителей — одна из необходимых задач при их конструировании.

Рис. 117. Краскораспылитель ЗИЛ:

а — канал подачи воздуха; 6 — грибок стержня конической формы; г — головка иглы; е — дополнительное отверстие для воздуха; н — центральные отверстия распылительной головки; о, п, у,в- отверстия распылительной головки; р — камера постоянного давления; с — камера переменного давления;

1 — отверстие бокового распыления; 2 — гайка сопла; 3 — сопло материальное; 4 — распределительная камера; 5 — корпус головки; 6 — игла запорная; 7 — сальниковая набивка; 8 — сальник; 9 — регулировка бокового распыления; 10 — шпилька; 11 — прокладка; 12 — гайка-регулятор; 13 — циферблат; 14 — винт; 15 — регулятор подачи краски; 16 — регулирующая пружина; 17 — пружина воздушного клапана; 18 — корпус воздушного клапана; 19 — сальник воздушного клапана; 20 — стержень клапана; 21 — крючок пусковой; 22 — штуцер; 23 — корпус

^^Автоматические краскораспылители. При автоматизированных методах окраски распыление лакокрасочных материалов осуществляется с помощью пневматических краскораспылителей с дистанционным управлением, называемых автоматическими. Применяют автоматические краскораспылители с пневматическим и электрическим дистанционным управлением. Первые получили более широкое рас-

" конструкции, надежности в работе

![]()

|

тся различные модели автоматических краскораспылителей: КА-1, кРВ-2, конструкции ГАЗ. Устройство автоматического краскораспылителя КА-1 изображено на рис. 11§Гу

Лакокрасочный материал к краскораспылителю поступает под давлением из красконагнетательного бака или из системы централизованной подачи материала. При подаче сжатого воздуха в пневмоцилиндр поршень 8 и жестко связанная с ним игла 11 перемешаются вправо. При этом игла открывает отверстие материального сопла для подачи лакокрасочного материала 15, а поршень сжимает пружину 6. Лакокрасочный материал, поступающий под давлением к штуцеру 12, выходит через отверстие материального сопла и с помощью сжатого воздуха, проходящего через воздушную головку 1, распыляется, образуя аэрозоль. Форма факела устанавливается вращением игольчатого клапана 2, а необходимое давление воздуха, поступающего в пнев — .моцилиндр, — вращением винта 4, который перекрывает канал, соединяющий штуцер 3 для подачи воздуха.

При прекращении подачи сжатого воздуха в краскораспылитель давление воздуха в пневмоцилиндре падает и поршень 8 с иглой 11 под действием усилия сжатой пружины б возвращается в первоначальное положение и закрывает отверстие материального сопла.

Краскораспылитель КА-1 крепится на рабочем месте с помощью хомута 9, соединенного со штативом 10, что обеспечивает возможность его перемещения и установки в различных положениях по отношению к окрашиваемому объекту. Заданная производительность устанавливается винтом 7 для регулирования хода иглы, а также подбором соответствующего сопла. Сопла с диаметрами 1,5; 1,8; 2,0; 2,2 и 2,5 мм поставляются в комплекте с краскораспылителем. Максимальная производительность, которую обеспечивает краскораспылитель, составляет по количеству распыляемого лакокрасочного материала 650 г/мин, по площади окрашиваемой поверхности 450 м2/ч; расход сжатого воздуха 10-20 м3/ч.

Краскораспылитель КА-1 можно применять и для распыления подогретых лакокрасочных материалов. В этом случае штуцер 12 выполняется в виде тройника, что необходимо для обеспечения циркуляции лакокрасочного материала при отключении краскораспылителя.

В отличие от автоматического краскораспылителя КА-1 в конструкциях краскораспылителей КРВ-2 и ГАЗ имеются микрометрические винты, позволяющие фиксировать отход запорной иглы от сопла; в конструкции краскораспылителя ГАЗ, кроме того, предусмотрен отдельный подвод сжатого воздуха в пневмоцилиндр, что позволяет при необходимости изменять его давление при подаче в воздушную головку, сохраняя постоянное давление в пневмоцилиндре.

Для перемещения автоматических краскораспылителей применяют механизмы преимущественно с цепной передачей, снабженные пневмо-, гидро — или электроприводом. Они подразделяются на роботы (обычные и универсальные) и манипуляторы и имеют различное число степеней свободы при движении. Наиболее совершенный тип ‘ механизма — универсальный робот, имеющий электронную схему и работающий по заданной программе. Механическая рука робота, на которой укреплен краскораспылитель, выполняет самые разные движения и точно копирует движения оператора, а запоминающее устройство записывает их на ленту. Максимальная скорость движения руки 1,7 м/с; она может изменяться в пределах 30% в зависимости от скорости движения конвейера. Универсальные роботы позволяют исключить участие человека в окрасочном процессе, однако их широкое применение сдерживается высокой стоимостью и недостаточной надежностью в работе.

Автоматические краскораспылители включаются в работу тогда, когда окрашиваемый объект попадает в зону распыления лакокрасочного материала, и выключаются, как только факел распыленного лакокрасочного материала выходит за пределы этого объекта. С этой целью на воздушной магистрали, служащей для подачи сжатого воздуха к краскораспылителю, устанавливается электромагнитный клапан, который при поступлении сигнала приводит в действие исполнительный механизм включения краскораспылителя и его перемещения. Примером может служить фотоэлектронная система автоматического управления краскораспылителями, применяемая при окраске плоских изделий различных габаритов. При движении изделие пересекает луч света, исходящий от люминесцентной лампы, и тем самым экранирует находящийся по другую сторону от него фотоэлемент. Возникающий при этом электрический импульс, проходя через усилительное устройство, включает электромагнитный клапан и, соответственно, краскораспылитель. Аналогичным образом происходит выключение краскораспылителя, когда снимается экранирование фотоэлемента.

Недостатком фотоэлектронной схемы управления краскораспылителем является необходимость расположения ее элементов непосредственно в распылительной камере, что связано с применением оборудования во взрывобезопасном исполнении и соблюдением других специальных защитных мероприятий.

Автоматическое включение и выключение краскораспылителей может осуществляться системой управления с запоминанием, датчики которой располагаются перед распылительной камерой. Расположение изделия на транспортере запоминается устройством, которое передает эту информацию исполнительному механизму краскораспылителя в момент попадания данного участка транспортера в зону нанесения лакокрасочного материала.

Наибольшее распространение в промышленности для подачи сигнала на электромагнитный клапан получили конечные выключатели, срабатывающие при достижении краскораспылителями предельных положений или при прохождении изделия мимо краскораспылителя, например ВК-700, ВКВ-380М и др. В зависимости от конфигурации

изделий краскораспылители могут совершать во время окрашивания возвратно-поступательные перемещения как в вертикальной, так и в горизонтальной плоскости.

^"Применение пневматических краскораспылителей с дистанционным управлением позволяет автоматизировать процесс окраски, оздоровить условия труда в цехе, повысить качество получаемых покрытий.

^Краскораспылители для окраски полых изделий. При окраске внутренней поверхности труб, фляг и других подобных изделий применять обычные краскораспылители неудобно. В этом случае применяют специальные ручные или автоматические краскораспылители.

Ручные краскораспылители отличаются от обычных тем, что они имеют сопла, удлиненные за счет использования специальных насадок, длина которых может достигать 0,6 м (рис’. 119).

|

л Рис. 119. Распылительные насадки с удлинителями с направлением факела: а, е — вдоль оси удлинителя; б, ж — под углом 45° к оси удлинителя; в, з — под углом 90°; г-под углом 135°; д- круговое |

с-‘ Комплект удлиненных сопел позволяет получать различное направление факела — прямолинейное, круговое и под разными углами к оси удлинителя. >

Для окраски внутренней поверхности труб диаметром 0,025-2,0 м и длиной до 15 м разработаны автоматические краскораспылители с дистанционным управлением (модели КРВ — 50/140, КРВ-60/100, КРВТ-2, КРВ-200/500, ВТ-500/2000 и щ>.) Они имеют вращающуюся распылительную головку. Оптимальные длина и направление факела обеспечиваются в зависимости от диаметра трубы разными способами: прямым перемещением распылителя по оси трубы, отклонением факела в сторону окрашиваемой поверхности с помощью дополнительной подачи воздуха из специального бокового сопла, расположением распылительной головки перпендикулярно оси трубы. Для вращения головки используются пневматические турбинки ротационного (КРВ-60/100, КРВТ-2) и осевого (КРВ-50/140) типа.

Центрирование и перемещение краскораспылителя внутри трубы осуществляется с помощью направляющих раздвижных опор. Скорость перемещения в зависимости от диаметра трубы, требуемой толщины покрытия и производительности краскораспылителя колеблется в пределах от 0,5 до 25 м/мин.

(Краскораспылители для нанесения двухкомпонентных лакокрасочных материалов. При применении реакционноспособных лакокрасочных материалов (эпоксидных, полиуретановых, полиэфирных и др.), компоненты которых смешиваются непосредственно перед нанесением (вследствие ограниченной жизнеспособности), используют специальные краскораспылители с раздельными соплами. Дозирование и смешение компонентов при этом происходит в момент их нанесения. Разработаны краскораспылители двух типов:

1) с раздельным расположением материальных сопел и соответственно с раздельным диспергированием компонентов (смешение осуществляется в факеле распыления после диспергирования каждого компонента);

2) с соосным расположением материальных сопел (смешение компонентов происходит до их диспергирования)?)

Краскораспылитель первого типа (рис. 120) представляет собой две конструктивно спаренные распылительные головки, смонтированные на одном корпусе. Они отличаются от обычных наличием с внешней стороны материального сопла боковых отверстий для выхода сжатого воздуха. Струи воздуха отклоняют факелы распыленных

компонентов навстречу друг другу, что обеспечивает их смешение. Требуемое соотношение распыляемых компонентов достигается с помощью дозирующего механизма.

|

^Эти краскораспылители применяют в основном для нанесения лакокрасочных материалов с соотношением компонентов от 1 : 1 до 1:5. Для нанесения лакокрасочных материалов с соотношением компонентов от 1 : 5 до 1 : 10 применяют краскораспылители с соосным расположением материальных сопел; Устройство одного из них изображено на рис. 121. ‘

Рис. 121. Краскораспылитель для нанесения двухкомпонентных

лакокрасочных материалов с соосным расположением материальных сопел:

/ — крючок пусковой; 2,3- штуцеры для подачи компонентов (А и Б) лакокрасочного материала; 4 — клапан воздушный; 5 — коромысло; 6 — винт установочный; 7 — винт регулировочный; 8 — рычаг нажимной; 9 — штуцер для подачи воздуха; 10 — запорная игла; 11 — головка воздушная; 12, 13 — материальные сопла для подачи компонентов (А и Б) лакокрасочного материала

Отличительной особенностью этого краскораспылителя является то, что оба материальных сопла 12 и 13 — для компонентов А и Б — расположены соосно, при этом запорная игла 10 закрывает только материальное сопло для выхода компонента Б, а оно, в свою очередь, выполняет роль запорной иглы материального сопла для выхода компонента А. Точная настройка краскораспылителя на необходимое соотношение компонентов проводится регулированием степени открытия материального сопла для компонента Б, т. е. ходом запорной иглы.

6 сентября, 2015

6 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике