12.2.1. Желтые свинцовые кроны. Процесс производства кро — нов состоит из следующих операций: приготовление раствора соли свинца; приготовление раствора хромовой смеси; приготовление модифицирующих добавок; осаждение крона; промывка пигмента, фильтрование и сушка; размол и упаковка.

В качестве соединений свинца применяют ацетаты, нитраты, хлориды свинца и реже — свинцовые белила.

Из ацетатов преимущественно используются основные соли свинца, растворимые в воде, но для получения которых расходуется значительно меньшее количество уксусной кислоты, чем для средней соли.

![]() 14* Крутько Э. Т., Прокопчук Н. Р.

14* Крутько Э. Т., Прокопчук Н. Р.

При производстве кронов применяют двухосновную соль РЬ2(СН3СОО)2-2РЬН20 и ее смесь с различными количествами нейтральной соли РЬ(СН3СОО)2. Расход уксусной кислоты для получения двухосновной соли составляет 18-20% по отношению к глету вместо 54% для нейтральной соли.

Ацетаты обычно получают обработкой глета уксусной кислотой. Часто также применяют обработку гранулированного металлического свинца уксусной кислотой с окислением его кислородом воздуха; при этом возможно получение как нейтральной, так и основной соли.

Ацетаты свинца из глета получают следующим образом: в 5-7%-ный раствор уксусной кислоты медленно, при постоянном перемешивании, ‘Добавляют глет, подогревают суспензию до 70-80°С и перемешивают в течение 2-3 ч до окончания реакции. Одноосновная соль при этом полностью находится в растворе, двухосновная — частью (60-70%) в растворе, частью в виде белого осадка, а многоосновные соли (получаемые с 7-10% уксусной кислоты) преимущественно в осадке. Полного растворения двухосновной соли можно достигнуть в присутствии большего количества воды (6,5-7-кратного от глета).

Глет можно обрабатывать уксусной кислотой и без нагревания. Необходимо учесть, что в этом случае при недостаточном количестве воды суспензия густеет и довольно быстро затвердевает в камнеподобную массу, которую с трудом удается удалить из бака.

Хлорид свинца РЬС12 получают обработкой глета соляной кислотой. С целью ускорения процесса глет вначале взмучивают в воде и обрабатывают небольшим количеством уксусной кислоты и лишь затем соляной кислотой.

Хлорокись свинца РЬС12-6РЬО лучше приготовлять в шаровой мельнице, в которой реакция образования происходит наиболее полно. Однако при соблюдении определенного режима работы хлорокись свинца можно получить и в обычных баках.

Из нитратов для производства кронов применяют среднюю соль Pb(N03)2, основную Pb(N03)j Pb(0H)2 и основной нитрат-нитрит свинца примерного состава Pb(0H)2 Pb(N03)(N02).

Основная соль Pb(N03)5 Pb(OH)2 образуется при обработке глета расчетным количеством азотной кислоты или нитрата свинца.

Глет предварительно размешивают с небольшим количеством воды при комнатной температуре с целью его гидратации и повышения

реакционной способности и затем обрабатывают в стальном футерованном баке азотной кислотой при нагревании (~50°С).

Средняя соль получается обработкой глета или металлического свинца азотной кислотой, а основной нитрат-нитрит свинца — лишь при обработке металлического свинца азотной кислотой.

Наибольшее практическое значение имеет метод обработки металлического свинца азотной кислотой. Свинец хорошо растворяется в азотной кислоте, скорость растворения зависит от удельной поверхности свинца, концентрации азотной кислоты и температуры растворения. Обычно применяют гранулированный свинец с гранулами размером 2-5 мм, которые образуются при медленном вливании расплавленного свинца в холодную воду. Растворение свинца может быть оформлено в виде непрерывного процесса с постоянной подачей в реактор (колонку) азотной кислоты и загрузкой металлического свинца через короткие промежутки времени с таким расчетом, чтобы уровень его в аппарате сохранялся более или менее постоянным. Контроль и автоматическое регулирование процесса растворения лучше всего осуществляется по концентрации водородных ионов.

Условия синтеза крона, т. е. кислотность и температура при осаждении и вызревании, порядок слива растворов, интенсивность и длительность перемешивания, зависят от состава применяемой соли свинца и состава получаемого крона. Так, при получении крона из Pb(N03)2 порядок и продолжительность слива растворов, интенсивность и длительность перемешивания не оказывают существенного влияния. При работе с основным нитратом (или нитрат-нитритом) свинца кроны высокого качества получаются лишь при медленном введении хромовой смеси в раствор соли свинца с интенсивным перемешиванием в зоне слива растворов. По-видимому, то же происходит и при применении других основных труднорастворимых в воде солей свинца.

Наиболее благоприятными условиями осаждения являются низкая кислотность среды (pH = 5,5-6,0) и наличие в растворе большого избытка свинца. При этом обеспечивается более высокая степень перенасыщения хромата и сульфата свинца и, следовательно, большая скорость образования центров кристаллизации.

Следующая ступень процесса — вызревание — должна проводиться в кислой среде, так как в нейтральной (pH = 6) перекристаллизация крона и рост частиц затруднены. Однако при значительной кислотности происходит быстрый рост частиц, что приводит к снижению интенсивности и укрывистости. Оптимальная кислотность вызревания при получении светло — и среднежелтых кронов — pH = 3,5-4,5. Для темных кронов pH осаждения и вызревания составляет 6,5-7,5; температура 50-60°С.

Влияние температуры процесса менее значительно, чем кислотности, так как растворимость хромата и сульфата свинца меньше зависит от температуры. Тем не менее оптимальными условиями следует считать осаждение при комнатной температуре и вызревание при 40-50°С. При более высокой температуре свойства крона ухудшаются.

Оборудование для получения кронов состоит из баков для растворения сырья, реакторов для осаждения и аппаратуры для промывки, фильтрования, сушки и размола пигмента. Размер аппаратов зависит от объема производства и обычно колеблется в пределах 3-10 м3 для растворительных баков и 10-20 м3 для реакторов.

Реакторы, а также баки для растворения сырья большей частью стальные, футерованные. Промывка кронов в производствах небольшого масштаба осуществляется методом декантации с последующим фильтрованием промытого крона на фильтр-прессах, где проводится также окончательная отмывка пигмента от солей.

В современных модернизированных производствах большого масштаба в качестве фильтрующих аппаратов применяются непрерывно действующие барабанные вакуум-фильтры, а промывка производится более совершенным методом — репульпацией.

Процесс сушки различных сортов кронов не одинаков. Сушка несветостойких кронов при температуре выше 80°С ухудшает их качество, снижает интенсивность, и пигмент темнеет.

Светостойкие желтые кроны можно сушить при 220°С с выдержкой при этой температуре до 3 ч; пигмент при таком процессе сушки получается с наилучшими свойствами.

Сушат кроны в сушилках периодического и непрерывного действия. К первым относится вакуум-сушилка с гребковой мешалкой и паровым обогревом. Длительность цикла в ней составляет 5-6 ч, производительность сушилки диаметром 1,25 м и длиной 4,0 м при вакууме 600-650 мм рт. ст. равна 2,5-3,0 т сухого продукта в сутки.

К сушилкам непрерывного действия относится сушилка с вращающимися полками и формующим питателем для производства большого масштаба (эта сушилка является наиболее совершенной) и вальцово-ленточная для производства сравнительно небольшой мощности. В последней процесс сушки идет в две стадии: основная часть влаги удаляется на валках, остающиеся 3-7% испаряются на ленте.

Сушильным агентом в этих сушилках служит воздух, нагреваемый встроенным паровым калорифером. Температура сушки кронов в сушилках такого типа обычно поддерживается в пределах 80-85°С.

Для сушки кронов иногда применяются гребковые сушилки непрерывного действия диаметром 0,7 м и длиной 5,0 м, обогреваемые топочными газами, которые поступают непосредственно в сушильное пространство.

Питание таких сушилок осуществляется от дискового вакуум — фильтра. Этот тип сушилки является прямоточным, причем начальная температура газов 400-450, конечная 100-120°С; производительность сушилки 1000-1250 кг/сут. Применение сушилок непрерывного действия позволяет автоматизировать процесс сушки и сделать его управляемым.

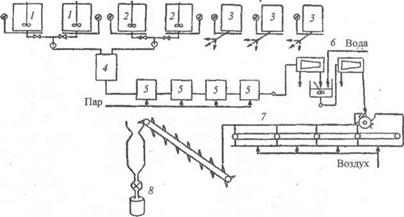

Схема непрерывного получения желтого свинцового крона приведена на рис. 75, подробная технологическая схема производства желтых свинцовых кронов — на рис. 76.

|

Рис. 75. Технологическая схема получения желтых свинцовых кронов по непрерывному методу: 1 — баки для растворения нитрата свинца; 2 — баки для приготовления хромовой смеси; 3 — баки для растворения корректирующих веществ; 4 — аппарат для осаждения; 5 — аппараты для вызревания; 6 — узел промывки; 7 — сушилка; 8 — узел размола и упаковки пигмента |

Серная и азотная кислоты подаются со склада по трубопроводу в цеховые хранилища 5 и 23. Хромпик вымывается из стальных барабанов в аппарате 17 с циркуляцией раствора, которая осуществляется центробежным насосом 18. Раствор хромпика и серная кислота поступают непрерывно через дозаторы 19 и 25 в бак 20, из которого образующаяся хромовая смесь поступает в сборник 21.

Чушковый свинец плавится в котле 3, откуда тонкой струей стекает непрерывно в аппарат для гранулирования 4, заполненный водой. Гранулированный свинец с помощью тельфера 58 периодически подается в аппарат для натравки свинца 12. Азотная кислота разбавляется до нужной концентрации в баке 9, в который концентрированная кислота и вода подаются через дозаторы 7 и 8. Циркуляция смеси осуществляется центробежным насосом 10, с помощью которого она подается непрерывно через дозатор 11 в аппарат для натравки свинца 12, в нижнюю его зону.

Раствор нитрата свинца из верхней части аппарата 12 поступает через приемник 13 в напорный бак 15.

Хромовая смесь и нитрат свинца через дозаторы 16 и 22 подаются непрерывно в реактор 26, где образуется крон, который после вызревания в аппарате 27 и стабилизации в аппарате 29 поступает на промывку. Промывка ведется методом репульпации с применением барабанных вакуум-фильтров 33 и 36 для фильтрования суспензии. Пройдя 3-4 ступени промывки, крон сушится в полочной турбинной сушилке непрерывного действия 37 с паровым обогревом, подвергается размолу на дезинтеграторе 43, затем его упаковывают в тару с помощью порционных весов 47. Продукция вывозится на склад электропогрузчиком 48. Фильтрат из вакуум-фильтров 33 и 36 через вакуум-котлы 49 и 51, центробежные насосы 50 и 52 и вакуум-сепаратор 53 поступает в гидравлический затвор 54, откуда направляется для контрольного фильтрования на гравитационный фильтр 57. Осадок крона периодически из него выгружается и возвращается в производство, на промывку. Окислы азота, выделяющиеся при натравке свинца и при отдувке из раствора нитрата свинца, направляются на регенерацию.

12.2.2. Свинцово-молибдатный крон. Процесс производства свинцово-молибдатного крона состоит из следующих операций: приготовление раствора соли свинца; приготовление смешанного раствора хромата, сульфата и молибдата щелочного металла, т. е. хромовой смеси; осаждение пигмента и его стабилизация; промывка, фильтрование и сушка.

Из соединений свинца наибольшее значение имеют нитраты и ацетаты. Их получают растворением металлического свинца или глета в азотной кислоте по описанным выше способам.

Хромовую смесь получают растворением в воде бихромата, сульфата натрия и молибдата аммония.

Осаждение проводится при комнатной температуре (~20°С). При осаждении следует различать три периода: собственно осаждение, т. е. слив растворов с получением светло-желтого осадка; образование при перемешивании пигмента ярко-красного цвета; стабилизация пигмента с целью устранения опасности его перекристаллизации в маточном растворе.

Среда при сливе должна быть слабокислой (pH = 4,5), с тем чтобы все осадки выделялись в тонкодисперсном состоянии.

Образование пигмента при последующем перемешивании должно проходить в более кислой среде (при pH = 3,5 для оранжевого, 2,5 для красного и 2,0 для темно-красного), чтобы переход светло-желтого осадка в ярко-красный протекал с определенной, заданной скоростью. В более кислой среде цвет изменяется быстрее, но оттенок регулируется не так легко и есть опасность пожелтения осадка. В менее кислой среде требуется более длительное перемешивание, что приводит к укрупнению частиц пигмента и ухудшению его укрывистости.

При осаждении pH среды регулируют добавлением в разные периоды кислоты или щелочи, а также соответствующим разбавлением суспензии.

Стабилизатор обычно добавляют после окончания периода вызревания. Фталат свинца вводится в виде суспензии, гидроокись алюминия получается непосредственно в реакторе: вначале к суспензии пигмента добавляют раствор сульфата алюминия, а затем — едкий натр или аммиак. Промытый пигмент в присутствии стабилизаторов может находиться под водой длительное время без заметного изменения цвета.

Для получения пигмента с улучшенными свойствами рекомендуется вводить стабилизатор в раствор нитрата свинца или хромовой смеси с последующим осаждением или доосаждением.

Характер и скорость слива растворов соли свинца и хромовой смеси строго регламентируются, так как они оказывают значительное влияние на цвет пигмента. Обычно приливают хромовую смесь к раствору соли свинца со скоростью от 1 мин (и даже меньше) до 1 ч; иногда одновременно сливают растворы в струе.

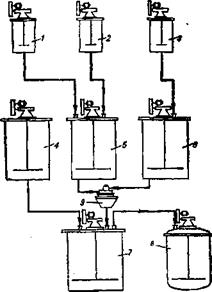

Установка для производства свинцово-молибдатного крона изображена на рис. 77.

Установка состоит из баков небольшого размера 1-3 для корректирующих и стабилизирующих реагентов, а также для подготовки сырья, баков для растворения сырья 4-6 и реактора 7. Сюда входят также приспособления для быстрого слива растворов: работающий под давлением бак 8, с помощью которого можно добавить один раствор к другому меньше чем за 1 мин, и воронка 9 в виде трубы или лотка, в которых струи подаваемых растворов смешиваются до поступления в реактор. В состав установки входит также аппаратура для фильтрования, сушки и размола (на схеме не приведена).

|

Рис. 77. Технологическая схема получения свинцово-молибдатного крона: I, 2, 3 — баки для корректирующих веществ; 4, 5, 6 — баки для растворения сырья; 7 — реактор; 8 — бак, работающий под давлением; 9 — воронка для слива растворов |

Размер аппаратов зависит от объема производства. Обычно применяют реакторы объемом 15-25 м баки для растворения и бак, работающий под давлением, объемом 8-10 м3, а дополнительные баки — 1 м3. Реактор и все баки стальные, облицованные кислотоупорными плитками, дополнительные баки — деревянные; все они снабжены мешалками.

12.2.3. Цинковые кроны. Процесс получения цинкового крона состоит из следующих операций: диспергирование цинковых белил в воде; приготовление раствора хромпика или хромового ангидрида; обработка водной взвеси цинковых белил кислотой и раствором хромпика или одним хромовым ангидридом; фильтрование и промывка осадка; сушка, размол и упаковка пигмента.

В качестве сырья для производства цинкового крона применяют цинковые белила, хромпик калиевый, хромовый ангидрид, серную и соляную кислоты.

‘ Грунтовочный цинковый крон получают также обработкой окиси цинка хромовым ангидридом.

При изготовлении кронов из цинковых белил, обработанных серной кислотой, в цинковом кроне остается некоторое количество основных сульфатов, причем тем больше, чем больше добавлено кислоты и меньше хромпика. При обработке же белил соляной кислотой в кроне остается лишь незначительное количество основных солей. Это объясняется большей стойкостью основных сульфатов по сравнению с основным хлоридом. Влияние сульфатных групп, остающихся в кроне, на атмосферо — и коррозионную стойкость выяснено недостаточно, но все же можно считать установленным, что небольшое количество S03 не ухудшает заметно эти свойства.

Для изготовления цинковых кронов применяются аппараты с мешалками для растворения хромпика и обработки цинковых белил, реакторы, фильтрующая, сушильная и размольная аппаратура.

Для получения кронов в одном из баков перемешивают в течение 2-3 ч цинковые белила с 4-5-кратным количеством воды до полного разрушения, комков белил и образования однородной суспензии. Для очень дисперсных кронов цинковые белила следует подвергать мокрому взмучиванию в шаровой мельнице. Одновременно в другом баке приготовляют раствор хромпика в воде, содержащий 150-250 л К2Сг207.

Взмученные белила сливают в реактор и к ним медленно, при перемешивании добавляют кислоту. При этом суспензия заметно осветляется и сильно набухает, что связано с образованием основной нерастворимой в воде соли 4Zn(0H)2 ZnS04 или 4Zn(0H)2 ZnCl2 H20.

Если воды недостаточно, набухание бывает настолько сильным, что масса загустевает и даже твердеет, при этом чем дисперснеє (объемистее) цинковые белила, тем больше воды требуется для предотвращения загустевания.

В случае быстрого добавления кислоты или плохого смешивания образуются сцементированные комки, которые при последующей обработке не разрушаются и ухудшают качество крона.

После добавления кислоты перемешивание продолжают ~1 ч и затем так же медленно и при перемешивании приливают раствор хромпика. Обработку белил кислотой и хромпиком проводят при температуре ~40°С.

Цинковые белила обрабатывают иногда смесью хромпика с кислотой или сначала раствором хромпика и затем кислотой. Качество продукта в обоих случаях получается одинаковым. Вместо кислоты к цинковым белилам можно добавлять раствор сульфата или хлорида цинка.

При работе с калиевым хромпиком реакция образования крона протекает быстро, а поэтому после приливання хромпика суспензию необходимо перемешивать в течение 1-2 ч, после чего ее следует промыть.

При получении калиевого крона количество воды не имеет существенного значения, однако большое разбавление нежелательно из-за увеличения потерь. Вообще, необходимо иметь в виду, что цинковый крон растворим в воде, и поэтому как маточный раствор, так и промывные воды окрашены вследствие присутствия в них некоторого количества хромпика. Образующиеся при реакции водорастворимые соли (K2S04) необходимо удалить промывкой, которая не вызывает затруднений, так как калиевый крон хорошо осаждается и плохо растворяется в воде.

При получении цинковых кронов обработкой окиси цинка рас — , твором хромового ангидрида водорастворимые соли не образуются и промывки пигмента не требуется. Сушка цинковых кронов проводится при 60-80°С. Вследствие склонности цинковых кронов к образованию твердых крупинок необходимо размалывать пигмент, что осуществляется наилучшим образом на мельницах тонкого помола. Для этой цели хорошо зарекомендовали себя быстроходные мельницы ударного действия типа кэк-мюле, микро-бад и др.

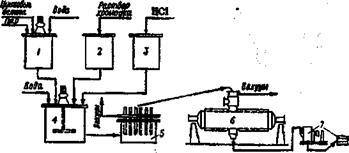

На рис. 78 приведена схема технологического процесса получения цинкового крона.

|

Рис. 78. Технологическая схема получения цинкового крона: 1 — аппарат для приготовления суспензии цинковых белил в воде; 2 — мерник для раствора хромпика; 3 — мерник для соляной кислоты; 4 — аппарат для осаждения крона; 5 — фильтр; 6 — вакуум-сушилка; 7 — узел размола и упаковки пигмента |

Цинковые кроны можно готовить не только из окиси, но и из гидроокиси и карбоната цинка, которые получают из сульфата цинка обработкой его содой, мелом, известью или едкими щелочами. Образовавшиеся осадки обрабатывают сначала необходимым количеством цинкового купороса, а затем хромпиком.

Поскольку основное количество водорастворимых солей образуется при взаимодействии сульфата цинка со щелочами, их обычно удаляют промывкой гидроокисью или карбонатом цинка до обработки хромпиком.

Малярные кроны выпускаются двух марок: А и Б. Марка А применяется для изготовления антикоррозионных и декоративных красок, марка Б — для изготовления художественных красок. Крон цинковый грунтовочный также выпускается двух марок: А и Б. Марка А для фосфатирующих грунтовок не применяется.

31 августа, 2015

31 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике