12.1. Белые пигменты

12.1.1. Титановые белила. Производство двуокиси титана включает четыре основные стадии: получение растворов сульфата титана; получение продукта гидролиза; прокаливание продукта гидролиза; поверхностную обработку продукта прокаливания (двуокиси титана).

Получение растворов сульфата титана. Процесс состоит из следующих операций; разложение титансодержащего сырья, выщелачивание плава, восстановление Fe2(S04)3, осветление растворов от шлама, выделение железного купороса, контрольное фильтрование.

Растворы сульфата титана для технических целей получают разложением титансодержащего сырья серной кислотой. Основным видом Титансодержащего сырья являются ильменитовые концентраты, содержащие ильменит FeTi03, продукты его лейкоксенизации (выветривания) — FeO, Fe203 и ТЮ2, а также титанистые шлаки.

При разложении титансодержащего сырья разбавленной серной кислотой (с целью использования отходной «гидролизной» кислоты), которая имеет низкую температуру кипения при атмосферном давлении, для достаточной полноты разложения необходима многочасовая выдержка реакционной смеси с подводом тепла извне. В этом случае степень разложения низкая. При твердофазном методе разложения концентрированной серной кислотой под атмосферным давлением температура реакционной смеси достигает 200-220°С за счет экзотермической реакции. Это позволяет при малой продолжительности процесса достичь высокой степени разложения.

Ильмениты коренных месторождений разлагаются значительно легче, чем россыпных, причем чем больше лейкоксенизация и рути — лизация концентратов, тем труднее они разлагаются. Разложение лей — коксенизированных концентратов происходит при более высокой начальной температуре, менее энергично и при более длительном периоде перехода массы из жидкого состояния в твердый плав. Сильно измененные, рутилизированные концентраты разлагаются лишь при подводе тепла извне. В значительной степени это связано с тем, что наиболее экзотермическим является взаимодействие ильменита с H2S04.

Обычно для разложения применяется кислота, предварительно разбавленная до концентрации 85-89%. Количество кислоты должно быть достаточным для образования сульфатов титана, железа и других металлов, содержащихся в сырье.

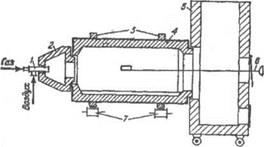

Для разложения применяется тонко размолотый концентрат с остатком на сите № 0045 2-5% для легко разлагаемых и до 1-2% для трудно разлагаемых концентратов или шлаков. Предварительно высушенный, обычно в барабанных сушилках, концентрат подвергают размолу в шаровых мельницах непрерывного действия, работающих в замкнутом цикле с сепаратором. Разложение проводят в реакторе, представляющем собой стальной бак с коническим дном, футерованный двумя слоями кислотоупорных плиток (рис. 62). К конусу реактора подведены две трубы, из которых одна присоединена к небольшому коллектору и предназначена для подачи в реактор сжатого воздуха, пара и воды, а другая — для вывода раствора. К крышке реактора присоединена вентиляционная труба большего диаметра и высоты для выброса газов в атмосферу.

В реактор загружают 92-94%-ную серную кислоту, включают сжатый воздух и при постоянном перемешивании загружают ильменит. При этом смесь должна поместиться в конусной части реактора. Затем в течение 2-3 мин массу подогревают до 80-90°С путем добавления небольшого количества воды из расчета снижения концентрации кислоты до 85-88%. При этой температуре начинается экзотермическая реакция; температура в течение нескольких минут повышается до 180-220°С, происходит очень бурное разложением протекает основная реакция с выделением большого количества газов и значительного количества воды в виде пара. Наблюдается сильное вспенивание с увеличением объема массы, а иногда и выброс ее из реактора.

Через несколько минут после окончания бурной реакции масса затвердевает в виде плава. С целью получения пористого плава необходимо во время затвердевания пропускать через массу сжатый воздух. После затвердевания оставляют массу на 2-3 ч для «вызревания» и охлаждения. Концентрат разлагается обычно на 95-97%, из них 85-87% — во время основной реакции и 8-10% — в период вызревания. При большой емкости реакторов плав охлаждается медленно, поэтому для снижения температуры плава после вызревания его дополнительно продувают сжатым воздухом. После охлаждения плава до 80-90°С проводят выщелачивание сернокислых солей водой при энергичном перемешивании сжатым воздухом. Раствор в процессе выщелачивания должен иметь температуру 65-70°С, снижение температуры замедляет выщелачивание, а повышение приводит к уменьшению стабильности раствора. Растворы, получаемые после выщелачивания плава, состоят из сульфатов титана и железа (II и III). Восстановление осуществляют до полного перехода Fe3+ в Fe2+ и частичного Ті4+ в Ті3+ (примерно 3-5 г/л). Наличие в растворе небольшого количества Ті3+ устраняет при всех дальнейших операциях образование Fe3+. Для восстановления железные стружки или отходы тонкого листового железа в корзине из нержавеющей стали погружают в раствор, находящийся в реакторе разложения, и выдерживают при 70-75°С и слабом перемешивании воздухом. Часто проводят непрерывное восстановление раствора в каскаде из трех-четырех реакторов

непрерывного действия, добавляя к раствору чугунные или железные опилки.

Растворы после выщелачивания и восстановления необходимо освободить от шлама, состоящего в основном из кремниевой кислоты и неразложившегося концентрата. Примерно 50% шлама является грубодисперсным и легко осаждается, остальной шлам представляет собой тонкодисперсную взвесь и осаждается лишь при коагуляции. В качестве коагулянтов применяют поливиниловый спирт, сульфанол, клей, альбумин, некаль и другие, а процесс проводят фильтрованием на барабанных вакуум-фильтрах.

Раствор, освобожденный от шлама, направляют на дальнейшие операции. Промытый шлам переводят в отвал, а полученный при промывке разбавленный раствор применяют для выщелачивания плава. Температура раствора в течение всего процесса отделения шлама во избежание кристаллизации купороса должна находиться в пределах 60-65°С.

Выделение из раствора железного купороса FeS04-7H20 проводится в непрерывно действующих вакуум-кристаллизаторах и основано на сильном уменьшении растворимости железного купороса при охлаждении.

Пульпа из вакуум-кристаллизатора подается на непрерывно действующую центрифугу с пульсирующей выгрузкой осадка, где железный купорос выделяется из раствора и промывается.

Раствор после центрифугирования направляется на контрольное фильтрование, а железный купорос — на склад готовой продукции или в цех синтеза железооксидных пигментов. Контрольное фильтрование обычно проводят на фильтр-прессах или мешочных гравитационных фильтрах. При контрольном фильтровании рекомендуется добавлять к раствору небольшое количество древесной муки и подогревать раствор до 30-40°С. Раствор сульфата титана после контрольного фильтрования должен содержать не более 0,04-0,06 г/л взвешенных частиц. В случае отделения шлама фильтрованием на барабанных вакуум-фильтрах с намывным слоем контрольное фильтрование обычно не требуется.

Чистые растворы упаривают до содержания в них солей титана в пересчете на ТЮ2 220-240 г/л в вакуум-выпарных аппаратах непрерывного действия. Во избежание преждевременного гидролиза упаривание ведут при температуре не выше 60°С. При упаривании плотность раствора повышается от 1400-1510 до 1550-1630 кг/м3.

Получение продуктов гидролиза. Процесс гидролиза методом введения зародышей состоит из следующих операций: приготовление зародышей; гидролиз раствора сульфата титана; отделение гидролизной кислоты; промывка и отбелка продукта гидролиза; солевая обработка.

Зародыши готовят в реакторе, снабженном мешалкой и змеевиком, из концентрированных растворов сульфата титана высокой стабильности. Растворы разбавляют водой до содержания солей титана в пересчете на ТЮ2 40-50 г/л (плотность 1100 кг/м3) и нейтрализуют путем медленного добавления при перемешивании раствора едкого натра (~50 г/л NaOH) до pH = 3 (кислотный фактор 0,2-0,3). Подогревают суспензию примерно до 60°С, прекращают перемешивание и оставляют массу для вызревания при этой-же температуре на несколько часов. Затем вновь включают мешалку, в змеевик подают холодную воду, и суспензия зародышей охлаждается до 20-25°С. Концентрация готовых зародышей ~25 г/л ТЮ2.

Гидролиз проводят в стальных реакторах, футерованных кислотоупорными диабазовыми плитками и снабженных освинцованными мешалками и медными освинцованными змеевиками для нагрева и охлаждения реакционной смеси.

В реактор загружают раствор, подогревают его глухим паром до 60°С, добавляют суспензию зародышей в количестве 0,2-0,5% (считая на ТЮ2) и некоторые другие соединения. Затем раствор нагревают до кипения (107-110°С в зависимости от состава раствора), выдерживают несколько часов, разбавляют суспензию горячей водой и вновь кипятят. Разбавление проводят при степени гидролиза 70-75%, количество добавляемой воды -35-40% по отношению к начальному объему раствора. Длительность каждой стадии строго регламентируется, причем она колеблется в некоторых пределах в зависимости от марки получаемой двуокиси титана и состава исходного раствора. Степень гидролиза составляет 95-97%.

Суспензия, полученная в результате гидролиза, охлаждается до 70-75°С и фильтруется на барабанном вакуум-фильтре с намывным слоем из древесной муки или на листовых вакуум-фильтрах. Гидро — лизная кислота, отделенная при фильтровании, при содержании 20-25% H2S04 направляется на утилизацию, а осадок методом многоступенчатой репульпации водой промывается на барабанных или листовых вакуум-фильтрах. После репульпации суспензия подвергается отбелке-очистке от примесей соединений железа и других металлов.

Для этого суспензию, содержащую -300 г/л ТЮ2, обрабатывают в реакторе 5-10%-ной чистой (аккумуляторной) серной кислотой с добавлением цинка в виде пыли или гранул в количестве -0,5% (в расчете на ТЮ2), нагревают до 90-95°С и выдерживают при этой температуре до перехода части титана (-0,5 г/л) в раствор в виде Ti2(S04)3. При этом примеси железа, хрома, ванадия восстанавливаются и переходят в раствор.

После отбелки осадок промывают до содержания в промывных водах менее 0,005% солей железа в пересчете на Fe, разбавляют до концентрации ТЮ2 300 г/л и направляют на солеобработку.

Солеобработка заключается во введении различных добавок с целью ускорения кристаллизации (минерализаторы) и перекристаллизации анатаза в рутил (рутилизирующие добавки), а также улучшения и стабилизации цвета и придания конечному продукту тех или иных свойств. Основными добавками при получении анатаза являются K2S04 или К2С03 и фосфорная кислота, при получении рутила — ме- татитановая кислота, не содержащая сульфогрупп, сульфат или окись цинка, окислы или соли некоторых других металлов, способствующих рутилизации. Водорастворимые добавки (K2S04, ZnS04) вводят в избыточном количестве с учетом их потерь при фильтровании. Отфильтрованный на вакуум-фильтре осадок после введения добавок насосом подается в прокалочную печь.

Прокаливание продукта гидролиза, поверхностная обработка двуокиси титана. Для прокаливания продукта гидролиза применяются трубчатые вращающиеся печи, обогреваемые продуктами сгорания мазута или природного газа. Паста продукта гидролиза подается непрерывно в печь, при непосредственном соприкосновении с продуктами горения топлива обезвоживается и при высокой температуре приобретает пигментные свойства (образуется двуокись титана). Температура прокаливания при получении анатаза ~900°С, рутила -800-850°С. Температура газов на входе в печь 900-1000°С, на выходе — 350-400°С; при более низкой температуре на выходе может происходить конденсация паров H2S04 в загрузочной камере. Обычно длина печи 40-60 м, внутренний диаметр 2-3 м, скорость вращения печи 0,2-0,4 об/мин, угол наклона 1,5-2,0°, коэффициент заполнения -10%, производительность 1,5-3,5 т/ч. Время пребывания продукта в печи -8-15 ч. Удаление воды из пасты заканчивается примерно на первой четверти длины печи от места загрузки пасты, удаление главной части S02 происходит до начала образования частиц, т. е. до ~800°С.

Отходящие из печи газы, содержащие сернистый газ, пары воды и небольшое количество ТЮг, поступают в мокрый уловитель и электрофильтры.

На качество двуокиси титана в большой мере влияют условия прокаливания. Для контроля и регулирования температуры прокаливания в 5-6 точках, расположенных по длине печи, устанавливаются термопары, соединенные с терморегуляторами. Первая термопара расположена близко от выхода продукта (—1,5 м) с целью контроля температуры в интервале последних 50°С, когда происходит окончательное образование частиц пигмента, последняя — на расстоянии 6-8 м от места загрузки пасты. Процесс прокаливания контролируется непрерывно (обычно ежечасно) по цвету двуокиси титана, ее интенсивности, а при получении рутила — по степени рутилизации, которая для конечного продукта должна составлять 95-98%. Дальнейшее повышение степени рутилизации требует длительной выдержки, приводящей к ухудшению пигментных свойств.

Продукт прокаливания, который представляет собой двуокись титана, охлаждается сначала в холодильном барабане до 250-300°С, а затем в скребковом транспортере с водяным охлаждением до 50-70°С и направляется на дальнейшие операции: дезагрегацию спекшихся частиц и поверхностную обработку для улучшения пигментных свойств. Продукт прокаливания, содержащий сравнительно прочные агрегаты, дезагрегируется на роликокольцевой мельнице. Для некоторых марок двуокиси титана на этой операции заканчивается процесс производства пигмента.

При получении других марок двуокиси титана рутильной и анатаз — ной структуры проводится дополнительная обработка, включающая мокрый размол в замкнутом цикле с классификатором в присутствии пептизаторов (жидкое стекло, трифосфат натрия, едкий натр), осаждение на частицах двуокиси титана А1(ОН)з, Zn(OH)2 и других соединений, промывку, фильтрование, сушку и микроизмельчение на струйной мельнице. При микроизмельчении иногда вводят нафтенаты, фталаты, олеаты и другие поверхностно-активные вещества. Осажденные вещества и ‘■ ПАВ модифицируют поверхность пигмента, значительно улучшают его интенсивность, укрывистость, стойкость к атмосферным воздействиям пигментированных им пленок, что связано с резким понижением его фотохимической активности, устраняют абразивность рутильной структуры. Определенным подбором добавок перед прокаливанием, а также условий дополнительной обработки можно в значительной степени варьировать свойства двуокиси титана. Содержание ТЮ2 в необработанной двуокиси титана 98-98,5%, в обработанной — 93-95%.

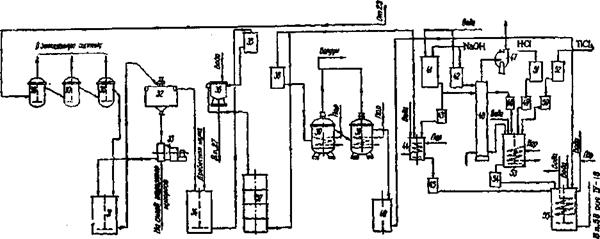

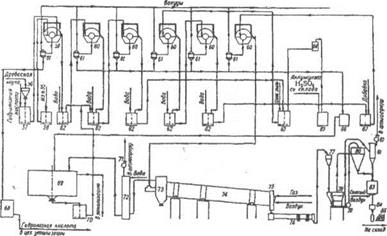

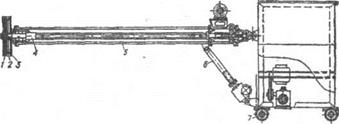

На рис. 63,64 и 65 представлена схема производства двуокиси титана.

|

|

|

|

|

|

![]()

Рис. 63. Окончание;

30 — вакуум-кристаллизаторы; 31 — сборник суспензии; 32 — сгуститель; 33 — центрифуга; 34 — сборник раствора сульфата титана; 35 38 — напорные баки; 36 — контрольный фильтр; 37 — сборник чистого раствора; 39 — вакуум-выпарные аппараты; 40 — сборник упаренного раствора; 41 — сборник раствора едкого натра; 42 — напорный бак для раствора едкого натра; 43, 48 — мерники для раствора едкого натра; 44 — аппарат для приготовления зародышей; 45 — мерник для зародышей; 46 — скруббер, 47 — газодувка, 49 — мерник для соляной кислоты; 50 — мерник для тетрахлорида титана; 51 — сборник соляной кислоты; 52 — сборник тетрахлорида титана; 53 — аппарат для приготовления рутилизирующих зародышей; 54 — мерник рутилизирующих зародышей; 55 — аппарат для гидролиза

|

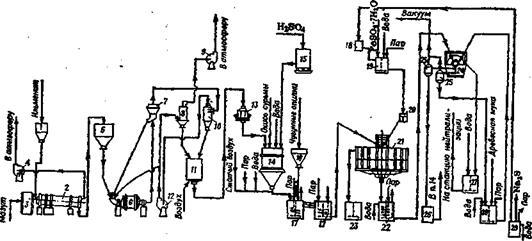

Рис. 64 Технологическая схема получения двуокиси титана. Отделение промывки и прокаливания продукта гидролиза, размола и упаковки двуокиси титана: 56 — бункер для древесной муки; 57 — мешалка для древесной муки; 58 — сборник пульпы после гидролиза; 59 — барабанный вакуум-фильтр с намывным слоем; 60 — барабанные вакуум-фильтры; 61 — вакуум-котлы; 62 — репульпаторы; 63 — мешалка для отбелки, 64 — мерник для серной кислоты; 65 — приемник серной кислоты; 66 — гидравлический затвор; 67 — мешалка для солевой обработки; 68 — сборник гидролизной кислоты; 69 — сгуститель непрерывного действия для промывных вод; 70 — сборник суспензиий; 71,82 — вентилятоы; 72 — скруббер; 73 — пылеулавливающая камера прокалочной печи; 74 — вращающаяся прокалочная печь; 75 — топка печи; 76 — холодильный барабан; 77 — бункер; 78 — трехроликовая мельница; 79 — эксгаустер; 80 — циклон; 81 — рукавный всасывающий фильтр; 83 — бункер для анатаза; 84 — полуавтоматические порционные весы; 85 — электрокар |

Ильменитовый концентрат поступает в бункер 1 и далее — в барабанную сушилку 2. Высушенный концентрат направляется в бункер 5, а затем на размол в шаровую мельницу 6, работающую в замкнутом цикле с сепаратором 7. Размолотый концентрат поступает в бункер 11 и через бункерные весы 13 — в аппарат разложения 14, в который предварительно заливается серная кислота из сборника через мерник 15. Раствор из аппарата разложения направляется на непрерывное восстановление в аппараты 17.

Восстановление можно также проводить периодическим методом, погружая в раствор, находящийся в аппарате разложения, освинцованную корзинку, заполненную обрезками жести.

|

Раствор поступает в сгуститель непрерывного действия 21 для отделения шлама. Коагулянт вводят в сгуститель из мешалки 19 через скиповый питатель 20. Сгущенный шлам репульпируется и отделяется от раствора на барабанном вакуум-фильтре 24 с намывным слоем из древесной муки. Раствор от промывки шлама направляется на выщелачивание плава в аппарат разложения, а шлам, сбрасываемый с фильтра, репульпируется в мешалке 27 и перекачивается на станцию нейтрализации.

Так как различные партии сырья дают суспензии с различной скоростью отстаивания, в сгустителях непрерывного действия приходится применять минимальную скорость осаждения. Это приводит к длительному пребыванию раствора в сгустителе и тем самым к снижению стабильности раствора. Поэтому часто применяют сгустители периодического действия.

Осветленный раствор из сгустителя 21 непрерывно поступает на вакуум-кристаллизационную установку 30.

Раствор после кристаллизации железного купороса подвергается сгущению в сгустителе непрерывного действия 32. Оттуда осветленный раствор поступает в приемный бак 34 и затем на контрольное фильтрование на фильтр 36. В приемный бак 34 добавляется древесная мука. Сгущенная пульпа железного купороса поступает на цен

трифугу 33. Чистый раствор из сборника 37 направляется на вакуум — выпаривание в аппараты непрерывного действия 39. Из сборника 40 упаренный раствор перекачивается в аппарат для гидролиза 55, куда из мерника 45 или 54 добавляются зародыши, приготовленные в аппарате 44.

Суспензия перекачивается на гуммированный барабанный вакуум-фильтр 59 с намывным слоем из древесной муки. Здесь отделяется маточный раствор, так называемая гидролизная кислота. Продукт гидролиза подвергается затем промывке репульпацией с фильтрованием на гуммированных барабанных вакуум-фильтрах 60. В баке 63 проводится отбелка, после чего следует промывка на барабанных вакуум-фильтрах 60.

На ряде заводов для отделения гидролизной кислоты и промывки продукта гидролиза многие годы успешно эксплуатируются листовые вакуум-фильтры с предварительным нанесением на фильтрующую поверхность тонкого слоя древесной муки или другого материала. Эти фильтры значительно надежнее и эффективнее в эксплуатации, а также дешевле, чем гуммированные барабанные вакуум-фильтры.

В баке 67 в продукт гидролиза вводят различные добавки в зависимости от кристаллической структуры и специфических свойств получаемой марки двуокиси титана. Суспензия из бака 67 непрерывно подается на барабанный вакуум-фильтр 60, являющийся одновременно питателем прокалочной печи. Паста с фильтра 60 сбрасывается на транспортер и поступает в прокалочную трубчатую печь 74. Газы, выходящие из печи, проходят через скруббер 72. После скруббера часто устанавливают электрофильтры. Двуокись титана, выходящая из печи 74, охлаждается в холодильном барабане 76, размалывается на роликовой мельнице с встроенным сепаратором 78 и поступает на упаковку.

При выпуске ряда марок после прокаливания двуокись титана подвергают дополнительной обработке. Двуокись титана репуль — пируется в растворе едкого натра в баке 94 и подвергается классификации в отстойной центрифуге непрерывного действия со шнековой выгрузкой осадка 95. Грубая фракция из центрифуги поступает на размол в шаровую мельницу 97, работающую в замкнутом цикле с классифицирующей центрифугой 95. Тонкая фракция направляется в аппараты для дополнительной обработки 100, в которые через питатели 99 непрерывно подаются заранее приготовленные растворы.

После поверхностной обработки суспензия сгущается в сгустителе непрерывного действия 101, пульпа двуокиси титана фильтруется и промывается на вакуум-фильтрах 103. После промывки пасту двуокиси титана сушат в ленточной сушилке 108, размалывают на струйной мельнице 110 и упаковывают.

12.1.2. Цинковые белила. Технологический процесс получения цинковых белил из металлического цинка состоит из следующих основных операций: испарение цинка; окисление паров цинка; охлаждение взвеси окиси цинка в газах; улавливание окиси цинка из газов.

Для испарения цинка применяются муфельные и барабанные вращающиеся печи.

Белила, получаемые при испарении цинка в обогреваемых муфелях, носят название муфельных. Если операция испарения металла проводится во вращающихся печах, то полученные белила называются печными.

Сырьем для получения цинковых белил служит металлический цинк. Это металл синевато-серого цвета с сильным металлическим блеском и кристаллическим изломом.

Плавку и испарение цинка проводят в муфелях. На большинстве заводов используется муфель, представляющий собой полый цилиндр из огнеупорного материала. С одного конца муфель закрыт круглой крышкой, другой его конец имеет полукруглое отверстие., через которое загружают металлический цинк и из которого выходят пары цинка.

На некоторых заводах в муфельных печах применяют овальные муфели, имеющие в сечении форму эллипса. Недостатком этих муфелей является их меньшая механическая прочность по сравнению с круглыми.

Используются также муфели с плоским дном. Основное их преимущество — постоянная величина зеркала испарения, в то время как в круглом муфеле зеркало испарения непрерывно уменьшается по мере испарения цинка. Поэтому в муфель с плоским дном цинк загружают только после полного испарения предыдущей загрузки, т. е. через каждые 10-12 ч; в круглые же муфели цинк загружают каждые 2 ч и меньшими количествами. Так как каждая загрузка цинка сопровождается охлаждением муфеля, то круглые муфели охлаждаются чаще, а поэтому срок их службы меньше.

Основные недостатки муфелей с плоским дном: меньшая механическая прочность по сравнению с круглыми; большой вес (свыше 150 кгс), что затрудняет их вставку в печь и значительно ухудшает условия труда; сложность конфигурации, вследствие чего их приходится делать вручную, в то время как круглые муфели можно изготовлять более экономично механическим способом.

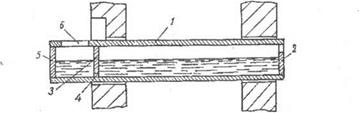

Постоянство величины зеркала испарения можно обеспечить и в круглом муфеле, если его изготавливать большей длины (рис. 66). В тыльной части муфеля устанавливают перегородку 3 с небольшим отверстием снизу 4 для загрузки цинка в отверстие 6 части муфеля, находящейся вне кладки печи.

|

Рис. 66. Муфель с постоянным уровнем цинка: I — цилиндрическая часть муфеля; 2 — передняя торцевая часть муфеля; 3 — перегородка; 4 — отверстие в перегородке; 5 — задняя глухая торцевая стенка муфеля; 6 — отверстие для загрузки чушкового цинка |

Стенки муфеля имеют малую толщину, что обеспечивает высокое тепловое напряжение стенки муфеля и, следовательно, высокую его производительность по сравнению с шамотными муфелями, применяемыми за рубежом.

Муфели изготавливают также методом полусухого формования и покрывают глазурью для предотвращения выгорания графита и увеличения срока службы муфеля. Производительность таких муфелей выше примерно на 20-30%.

Муфели для плавления и испарения цинка подвергаются одновременному воздействию высокой температуры, паров цинка и окиси цинка, и поэтому срок их службы непродолжителен. Муфель из хорошего материала должен выдерживать до 20 дней работы. Практически же муфель, изготовленный методом пластичного формования, вследствие форсирования печей работает 5-8 дней. Муфели же, полученные способом полусухого формования и покрытые глазурью, служат до 20 суток.

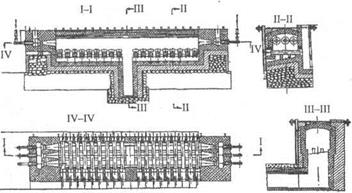

На рис. 67 изображена печь с 18 муфелями, расположенными в один ряд. Такие печи удобнее обслуживать. На некоторых заводах установлены печи с большим числом муфелей (до 28). Продукты сго —

рання топлива поступают в печное пространство с температурой 1300-1350°С и уходят с температурой 1000-1100°С. Чем выше температура в печи, тем больше ее производительность.

В качестве топлива для обогрева печей применяют природный газ. Могут быть также использованы генераторный газ, мазут и уголь специальных марок. Печь (рис. 67) нагревается продуктами сгорания газа, который для равномерности нагревания муфелей сжигается в горелках, расположенных с обоих торцов печи. При подаче продуктов сгорания топлива в печь с одной стороны, как это принято на многих заводах, добиться равномерного нагревания муфельного пространства обычно не удается, перепад температуры от одного конца муфельного пространства к другому может составить 100—150°С.

|

Рис. 67. Муфельная печь для производства цинковых белил |

Продукты сгорания газа уходят в боров через колодец, находящийся в центре пода. Цинковые пары, попадая в окислительный колодец, загораются. Часть образующейся окиси цинка осаждается на краях выходного отверстия муфеля, затрудняя выход паров цинка. Белила, осевшие на краях отверстия, во время чистки падают на дно окислительного колодца, отчего возникают производственные потери. Количество тепла, выделяющегося при сгорании паров цинка у отверстия муфеля, настолько велико, что температура стенки печи повышается до 1200°С, в результате чего кирпичная кладка над отверстием муфеля разрушается.

Для уменьшения обрастания устья муфеля окисью цинка и для образования цинковых белил с частицами игольчатой формы в муфель и в окислительный колодец подводят газ.

Муфельные печи имеют следующие основные недостатки: неуправляемость процессов испарения и окисления; большой расход дорогостоящих муфелей; низкий тепловой коэффициент полезного действия печи; ручная загрузка цинка, которая практически не поддается механизации; необходимость периодической ручной смены муфелей, нагретых до 700-750°С, без остановки печи.

Положительным качеством этих печей является то, что в них пары цинка и окиси цинка не соприкасаются с продуктами сгорания топлива, вследствие чего получаются белила высокой чистоты. Образовавшаяся в окислительных колодцах суспензия белил собирается в общей для всех колодцев уравнительной камере 5 (рис. 68), расположенной рядом с печью. Каждый окислительный колодец 3 соединяется с уравнительной камерой отдельным коротким соединительным рукавом 4.

|

Рис. 68. Технологическая схема производства цинковых белил муфельным способом: 1 — муфель; 2 — муфельное пространство; 3 — окислительный колодец; 4 — соединительный рукав; 5 — уравнительная камера; 6 — белилопровод; 7 — эксгаустер; 8 — рукавный фильтр; 9 — шнек; 10 — элеватор; 11 — упаковочная машина; 12 — вытяжной вентилятор |

В уравнительной камере взвесь белил в газах, поступающая из всех окислительных колодцев, перемешивается, и ее средняя температура обычно составляет 800°С. Уравнительная камера, расположенная рядом с печью, выложена из огнеупорного кирпича. Ее длина равна длине печи. Дно камеры состоит из ряда бункеров.

Так как уравнительная камера является сильно расширенным участком пути, по которому движется взвесь белил в воздухе, скорость взвеси в ней падает, в результате чего более грубодисперсные частицы белил выпадают из воздушного потока и осаждаются в количестве до 1,5% (марка К) в бункерах, камеры которых могут соединяться общим шнеком, позволяющим периодически разгружать их.

Из уравнительной камеры взвесь белил в воздухе после охлаждения направляется для улавливания белил в систему рукавных фильтров 8 с механическим автоматическим встряхиванием. Белилопро — вод б, соединяющий уравнительную камеру с системой фильтров, служит для охлаждения взвеси белил в воздухе, так как при температурах выше 100°С может воспламениться ткань фильтров.

Для необходимого снижения температуры белилопровод делают длиной 250-350 м и прокладывают его снаружи здания. Эксгаустер 7 транспортирует взвесь цинковых белил в газах по белилопроводу. В некоторых случаях для снижения температуры взвеси в белилопровод до эксгаустера через патрубок, снабженный шибером, засасывается некоторое количество холодного воздуха. При использовании этого способа увеличивается фильтрующая поверхность. Охлажденная примерно до 100°С взвесь цинковых белил в газах поступает в рукавные фильтры с автоматическим встряхиванием.

При прохождении воздуха через ткань фильтра содержащиеся в воздухе частицы белил задерживаются, а воздух проходит через ткань в металлический кожух и вентилятором 12 выбрасывается в атмосферу.

Белила, осевшие на фильтрующей перегородке, встряхиванием последней периодически сбрасываются в днище фильтра, откуда системой шнеков и элеватора их подают в бункер упаковочной машины 11. Вследствие большой концентрации окиси цинка в воздухе и ее высокой дисперсности средние удельные нагрузки по воздуху составляют 40-60 м3/ч на 1 м2 фильтрующей поверхности. Столь низкая нагрузка по воздуху на 1 м2 естественно требует большой фильтрующей поверхности рукавных фильтров, эксплуатация которых связана с большими затратами.

Наиболее крупные частицы белил осаждаются в уравнительной камере, находящейся в начале улавливающей системы. Вся остальная масса белил собирается в рукавных фильтрах без разделения на фракции, различающиеся по дисперсности.

Трудоемкость процесса смены муфелей в печи и необходимость их специального производства привели к тому, что в последнее время чаще применяют барабанные вращающиеся печи.

Во вращающихся барабанных печах плавление и испарение цинка осуществляется за счет тепла продуктов сгорания природного газа или кокса, вводимых в рабочее пространство печи.

Вращающаяся печь (рис. 69) представляет собой горизонтальный металлический барабан 4, футерованный огнеупорным кирпичом. Внутренние размеры применяемых печей: диаметр 800-1100 мм, длина 1700-2500 мм.

|

Рис. 69. Вращающаяся барабанная печь для испарения цинка: / — горелка; 2 — топка; 3 — бандажи; 4 — барабан; 5 — окислительная камера; б — штанга; 7 — ролики |

Барабан опирается двумя стальными бандажами 3 на две пары роликов 7 и приводится во вращение от специального привода. Скорость вращения барабана колеблется от 0,5 до 1 об/мин.

В торцевых стенках барабана печи имеются круглые отверстия, одно из которых служит для подачи продуктов сгорания газа, а второе — для загрузки цинка и выхода продуктов сгорания топлива и паров цинка. Для создания в печи ванны из расплавленного цинка имеются кольцевые пороги высотой 200-300 мм. При обогреве печи продуктами сгорания газа устанавливается топка 2 с дівухпроводной горелкой 1 и принудительно регулируемой подачей газа и воздуха. К барабану примыкает откатная окислительная камера 5.

Печь работает циклически. При остановленном барабане и работающей горелке нагревают стенки барабана до светло-красного каления, загружают цинк, расплавляют его и, когда начинается испарение, приводят во вращение барабан. Затем через каждые 2-3 мин загружают по одной-две чушки цинка в печь с помощью штанги 6. В зависимости от принятого режима работы печи загрузка цинка и непрерывное его испарение длятся от 7 до 22 ч.

Один раз в смену или в сутки выжигают цинк и очищают стенки печи от постепенно нарастающей на них «шубы» из окиси цинка. Шубу со стенок печи очищают вручную с помощью специального скребка. На поверхности жидкого цинка образуется пленка окиси цинка, которая замедляет его испарение. Вращение барабана разрушает эту пленку. Парогазовая смесь с температурой ~1000°С поступает в окислительную камеру 5, футерованную огнеупорным кирпичом, в которой окисляются пары цинка и сжигаются газообразные продукты (СО, Н2), образующиеся при неполном сжигании газа, а также в результате окисления паров цинка углекислым газом и парами воды. Воздух, необходимый для окисления паров цинка, поступает в окислительную камеру.

Образовавшаяся окись цинка отсасывается эксгаустером и направляется по белилопроводу в уловительную систему.

Загрузка чушек цинка в барабан печи с помощью штанги в ряде цехов осуществляется вручную.

Производительность применяемых в настоящее время барабанных печей по испаряемому цинку составляет 10-15 т/сут.

Разработано и успешно применяется устройство для механизированной чистки барабана от плотного шлака без охлаждения печи (рис. 70). На передвижной тележке 7 закреплено фрезерное устройство, состоящее из фрез 1 -3, которые приводятся во вращение электродвигателем посредством вала 4. Фреза может перемещаться по вертикали пневматическим подъемником 6. Наконечники резца фрезы делаются из победита или рессорной стали.

|

Рис. 70. Устройство для чистки барабана вращающейся печи: 1-3 — фреза; 4 — вал; 5 — корпус вала; б — подъемное устройство; 7 — передвижная тележка |

С помощью фрезерного устройства можно чистить всю внутреннюю поверхность печи. Тележку подкатывают к печи, отводят в сторону топку или окислительную камеру, вводят фрезу в печь, приводят ее во вращение и, меняя положение фрезы с помощью пневматического подъемника и перемещая тележку вдоль оси печи, очищают стенки печи от плотного шлака. Шлак, срезаемый фрезой, получается в виде порошка. Чистка печи занимает 6-10 ч.

В барабанных печах получаются белила с большим средним размером частиц, чем в муфельных, т. е. более грубодисперсные. Кроме того, наличие продуктов сгорания топлива в окислительной камере способствует образованию игольчатой формы частиц окиси цинка. В связи с этим цинковые белила, получаемые в барабанных печах, обладают меньшей фотохимической активностью, т. е. меньше мелят в пленках, чем полученные в муфельных печах. Они применяются для пигментирования пленкообразующих веществ.

Вращающиеся печи имеют следующие преимущества по сравнению с муфельными: благодаря непрерывному испарению цинка и возможности управления процессом окисления обеспечивается стабильность свойств цинковых белил; исключается расход дорогостоящих муфелей; обеспечивается механизация загрузки чушкового цинка в печь; значительно снижается расход топлива; улучшаются условия труда.

Получение цинковых белил из цинксодержащего сырья. При

получении цинковых белил по способу Витериля в качестве сырья применяют окисленные цинковые руды (смитсонит ZnC03) и различные цинксодержащие отходы, например изгарь цинка, серую окись цинка и другие, содержащие 30-50% окиси цинка. Это сырье в смеси с углем при прокаливании в печи при 1300°С восстанавливает окись цинка до металлического цинка, получающегося в парообразном состоянии. Далее пары цинка окисляются кислородом воздуха с образованием окиси цинка.

Смитсонит, применяемый в качестве исходного сырья, уже при 300°С разлагается с образованием окиси цинка.

При использовании в качестве сырья обесхлоренной цинковой изгари (отход цинковальных производств) и прокаленной окшары (пастообразный отход производства ронгалита), а в качестве восстановителя — антрацита марок АС и AM с содержанием общей серы не выше 2% и температурой размягчения шлаков не ниже 1200°С получают белила марки В-1.

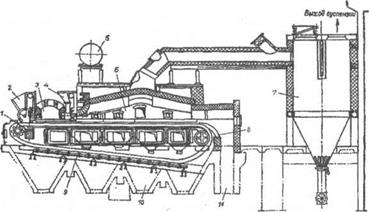

Принципиальная схема печи непрерывного действия показана на рис. 71. На колосниковую решетку 1 из бункера для угля 2 через щелевое отверстие загружаются угольные, лучше антрацитовые, брикеты или гранулы слоем толщиной 10 см. При движении решетки уголь поступает в камеру розжига 3, в которую подают воздух. В этой камере температура брикетов достигает 1250-1300°С. Г азы, образующиеся в камере 3 при частичном сгорании угля, выбрасываются в атмосферу. При дальнейшем движении колосниковой решетки в следующей камере на подушку из раскаленного угля из бункера 4 поступают брикеты из шихты или гранул, образующие слой толщиной примерно 12-15 см. Брикеты состоят приблизительно из 20% угля и 80% цинксодержащего сырья. При брикетировании в шихту добавляют сульфитный щелок для образования прочных непылящих брикетов.

|

Рис. 71. Печь непрерывного действия с цепной решеткой: / — цепная колосниковая решетка; 2 — бункер для угля; 3 — камера розжига; 4 — бункер для шихты; 5 — резервуар для воды; 6 — камера печи; 7 — окислительная камера; 8 — шлакосниматель; 9 — дутьевые коробки; 10 — бункеры для продуктов, просыпаемых через решетку; II — патрубок для вывода шлаков |

Рабочая часть колосниковой решетки заключена в камере печи 6, где происходит процесс восстановления окиси цинка в пары цинка при 1100°С. Образующийся на цепной решетке шлак сбрасывается с нее специальным шлакоснимателем через патрубок 11.

Во избежание зашлаковывания боковых стенок камеры в них размещены трубы, в которых циркулирует химически очищенная вода, поступающая из резервуара 5. Воздух, необходимый для горения угля и окисления паров цинка, подается через дутьевые коробки 9. Большая часть паров цинка окисляется в камере 6, и образующаяся в ней взвесь цинковых белил в газах поступает в окислительную камеру 7, из которой затем взвесь окиси цинка с воздухом направляется в улавливающую систему.

Производительность печи и расход цинксодержащего сырья (в пересчете на цинк), а также химический состав и качество белил в большой мере зависят от состава и подготовки сырья. Применяемый в качестве восстановителя уголь содержит органическую серу, а цинксодержащее сырье — иногда хлор, что приводит к получению белил с повышенным содержанием водорастворимых солей. Некоторое количество золы и шихты уносится с окисью цинка.

12.1.3. Литопон. Синтез литопона состоит из следующих основных операций: взаимодействие сульфида бария и цинкового купороса, в результате которого образуется литопон-полуфабрикат; фильтрование и сушка литопона-полуфабриката; прокаливание и гашение полуфабриката; промывка, фильтрование, сушка, дезагрегация литопона.

Для производства литопона применяют раствор цинкового купороса, содержащий 300-350 г/л ZnS04, и раствор сульфида бария, содержащий 140-150 г/л BaS. При взаимодействии раствора цинкового купороса и сульфида бария выпадает белый осадок — литопон, состоящий из эквимолекулярной смеси сульфида цинка и сульфата бария.

Для получения литопона применяют реакторы периодического действия емкостью 10-25 м3, снабженные мешалками (рис. 72).

Сульфид бария и цинковый купорос из напорных баков I и 2 одновременно сливаются в реактор для синтеза литопона 3; pH среды контролируют, приливая к реакционной смеси раствор сульфата кобальта: при избытке в суспензии сульфата цинка на месте падения капель сульфата кобальта появляется розовое пятно, а при большом избытке сульфида бария — черное. При правильном осаждении, т. е. при незначительном избытке сульфида бария, пятно окрашено в зеленовато — голубой цвет. По окончании синтеза литопона откачивают 2/3 содержимого реактора, оставляя в нем 1/3 суспензии, которая служит буфером, сглаживающим колебания pH в начале осаждения литопона.

|

Рис. 72. Технологическая схема получения литопона: / — напорный бак для готового сульфата цинка; 2 — напорный бак для раствора сульфида бария; 3 — реактор для синтеза литопона; 4 — бетонный сборник-уплотнитель; 5, 23 — подогреватель; 6, 24 — вакуум-фильтр; 7, 25 — питатель; 8, 26 — ленточная сушилка; 9, 27 — транспортер; 10, 28, 32 — элеватор; 11, 29, 33, 34 — бункер; 12 — тарельчатый питатель; 13 — муфельная вращающаяся печь; 14 — аппарат для гашения; 15 — промежуточный сборник; 16 — репульпатор; 17 — промежуточный сборник разбавленной литопоновой суспензии; 18,19 — классификатор; 20 — шаровая мельница мокрого помола; 21 — приемник суспензии; 22 — сгуститель-отстойник; 30, 31 — дезинтегратор; 35 — упаковочная машина |

Осажденная в реакторе 3 суспензия содержит 180-200 г/л литопона. Для увеличения производительности фильтровальной аппаратуры суспензию предварительно уплотняют в отстойниках. Уплотненную суспензию с содержанием литопона 260-300 г/л в подогревателе 5 нагревают острым паром до 70-75°С, что способствует увеличению производительности вакуум-фильтров. В подогревателе к суспензии добавляют раствор поваренной соли в таком количестве, чтобы после фильтрования и сушки литопона в нем оставалось 0,3% NaCl с целью снижения маслоемкости литопона.

Фильтрование суспензии литопона-полуфабриката проводят на барабанном вакуум-фильтре 6 со шнуровым съемом осадка. Барабан и корыто фильтра изготавливают из дерева во избежание загрязнения литопона продуктами коррозии металла.

Паста литопона, снимаемая с вакуум-фильтра, содержит 45-47% воды; с 1 м2 поверхности барабана за 1 ч можно снять до 50 кг литопона (в расчете на сухое вещество). Сушат полуфабрикат в ленточных сушилках.

В ленточной сушилке литопон сохнет впрессованным в ячейки алюминиевой ленты. Бесконечная лента длиной 400 м непрерывно движется. У начала сушилки валик впрессовывает литопон в движущуюся ленту; в конце сушки ударное приспособление, ударяя по ленте, встряхивает ее, в результате чего из ячеек выпадают кусочки высохшего литопона. Лента, подвешенная петлями, передвигается вдоль камеры сушилки.

После сушки литопон-полуфабрикат поступает на прокаливание. Это является одним из важных процессов, который определяет пигментные свойства литопона.

Высушенный литопон передается на прокаливание в муфельную трубчатую печь непрерывного действия 13.

‘ При прокаливании сульфид цинка переходит из кристаллической системы сфалерит в кристаллическую систему вюрцит. Чтобы избежать обратного перехода при медленном охлаждении, продукт быстро охлаждают в воде («гасят»).

Пигментные свойства продукта (укрывистость, маслоемкость и интенсивность) с повышением температуры прокаливания до 700°С значительно улучшаются.

При прокаливании литопона во избежание окисления сульфида цинка в окись цинка необходимо избегать наличия в газовой среде кислорода, понижающего светостойкость литопона. Для этого рабочее пространство печи — муфель — герметизировано, и в нем литопон не соприкасается с продуктом сгорания топлива и с воздухом.

Из муфельной печи литопон поступает в аппарат для гашения 14 с мешалкой, в который непрерывно подается холодная вода. Вследствие быстрого и сильного охлаждения кусочки раскаленного литопона распадаются на очень мелкие частицы. При правильном режиме прокаливания литопон после гашения по консистенции напоминает сметанообразную массу.

Суспензия из аппарата 14 подаетсят в промежуточный сбор — 4 ник 15, из него — в репульпатор 16, в котором разбавляется рециркуляционными водами, поступающими из сгустителя 22, до содержания литопона 50 г/л.

Продукт прокаливания подвергается дезинтеграции в шаровой мельнице 20, футерованной нержавеющей сталью и заполненной фарфоровыми шарами, которая работает в замкнутом цикле с двумя последовательно установленными чашевыми классификаторами 18 и 19. Разбавленная в репульпаторе 16 суспензия, поступающая из аппа

рата 15 в шаровую мельницу 20, после промежуточного сборника 17 подается в классификатор первой ступени 18 и из него стекает в классификатор второй ступени 19, слив из которого с концентрацией литопона 60-100 г/л самотеком поступает в сгуститель 22.

Грубые фракции из классификаторов 18 и 19 поступают в шаровую мельницу 20 с концентрацией литопона -350 г/л.

Из сгустителя 22 часть воды возвращается для разбавления суспензии в репульпатор 16, остальное количество сбрасывается в канализацию, а иногда передается в цех цинкового купороса на разбавление серной кислоты или растворение цинксодержащего сырья.

Для выделения из суспензии тонкодисперсных фракций могут быть применены и гидроциклоны.

Сгущенная суспензия с концентрацией не менее 300 г/л сливается в бак 23, в котором ее подогревают острым паром до 65-75°С, а из него передается на барабанный вакуум-фильтр со шнуровым съемом осадка 24. Отфильтрованную пасту литопона с влажностью 25-28% высушивают в ленточной сушилке 26.

Высушенный литопон с влажностью 0,2-0,3% дезагрегируют в дезинтеграторах 30, 31, затем с помощью упаковочной машины 35 упаковывают в бумажные мешки.

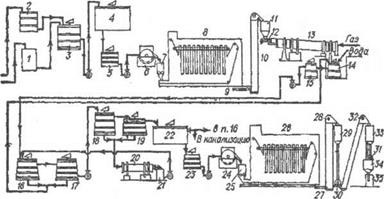

Представляет интерес другое аппаратурное оформление технологической схемы производства литопона. По этой схеме (рис. 73) синтез литопона-полуфабриката непрерывным, методом осуществляется в смесителях эжекторного типа, для сгущения суспензии литопона-полуфабриката и готового продукта применены мультигидроциклоны. Суспензию полуфабриката перед прокалкой и суспензию готового продукта сушат в распылительных сушилках, установленных вне здания цеха.

Преимущества их перед другими видами сушильных аппаратов следующие:

1) после сушки не требуется дезагрегация продукта;

2) высушенный продукт не пылит;

3) прокалка литопона-полуфабриката не сопровождается образованием настылей;

4) для прокалки литопона-полуфабриката применяется вращающаяся трубчатая электропечь.

12.1.4. Свинцовые белила. Процесс производства свинцовых белил состоит из следующих операций: приготовление рабочих растворов; карбонизация; отстаивание и фильтрование белил; производство двуокиси углерода.

![]() 14 Крутько Э. Т., Прокопчук Н. Р.

14 Крутько Э. Т., Прокопчук Н. Р.

Сырьем служат глет, уксусная кислота и углекислый газ. Аппаратура, применяемая для производства белил, состоит из реакторов, сборников, отстойников, мерников, карбонизатора, замесочной машины. Реакторы — деревянные, стальные футерованные или гуммированные, сборники из того же материала, а также из бетона. Некоторые аппараты можно изготавливать из меди и нержавеющей стали.

|

Рис. 73. Технологическая схема производства сульфида бария, сульфата цинка и литопона: 1 — хранилище молотого барита; 2 — хранилище угольной мелочи; 3 — мельница; 4 — бункер для шихты; 5 — трубчатая печь для восстановления барита; 6 — баки для выщелачивания сульфида бария; 7 — насос для перекачивания шлама; 8 — хранилище цинксодержащего сырья; 9 — хранилище серной кислоты; 10 — репульпатор; 11, 14 — насосы; 12 — барабанный вакуум-фильтр; 13 — аппарат для очистки солей железа; 15 — барабанный вакуум-фильтр; 16 — смеситель; 17 — аппарат с мешалкой; 18 — барабанный вакуум-фильтр; 19 — бак для хранения чистого сульфата цинка; 20 — бак для хранения чистого сульфида бария; 21 — эжекционный смеситель непрерывного действия для синтеза литопона-полуфабриката; 22 — приемник; 23, 31 — мультигидроциклоны; 24 — распылительная сушилка для полуфабриката; 25 — вращающаяся муфельная электропечь; 26 — аппарат для гашения литопона; 27 — классификатор; 28 — мельница для мокрого помола; 29 — промывные баки; 30 — приемник; 32 — распылительная сушилка для фабриката |

Для получения основного ацетата свинца в один из поочередно работающих реакторов, снабженных мешалкой и змеевиком, наливают из мерника уксусную кислоту, добавляют воду из расчета получения раствора с концентрацией ~35 г/л СН3СООН, нагревают глухим паром до 50-80°С и постепенно (-1 ч) при работающей мешалке загружают глет. Процесс считают законченным, когда раствор содержит 35-55 г/л РЬ(СН3СОО)2 и 40-60 г/л РЬ(ОН)2; плотность 1050-1100 кг/м3 при 20°С; pH = 6,5-7,5.

В производстве для приготовления рабочего раствора используют отработанный малоосновный ацетат свинца, к нему приливают воду и уксусную кислоту из расчета получения раствора среднего ацетата с концентрацией 35-55 г/л и добавляют глет до получения основного ацетата РЬ(СН3СОО)2. Затем раствор нагревают до 50-80°С и добавляют глет до получения основного ацетата указанного выше состава. Рабочие растворы подвергаются очистке от нерастворившегося глета и его примесей путем отстаивания в отстойниках. Осветленный раствор затем сливают в промежуточный бачок, питающий один из карбонизаторов. В карбонизаторе двуокись углерода взаимодействует с гидроокисью свинца. Применяются карбонизаторы различных типов, различающиеся в основном условиями соприкосновения С02 с раствором. Увеличения поверхности соприкосновения можно достигнуть за счет разделения струи газа, выпуская ее через многочисленные отверстия. Другой метод увеличения реагирующей поверхности заключается в применении инжекторов, в которых либо газ засасывает жидкость, либо, наоборот, жидкость засасывает газ. При этом вследствие турбулентного движения образовавшейся смеси газа с жидкостью происходит разделение газа на мелкие пузыри, подъем которых замедляется, в связи с чем увеличивается время соприкосновения. Поэтому, а также в связи со вспениванием массы при карбонизации, высота карбонизаторов должна быть в 5-6 раз больше диаметра. В настоящее время применяются карбонизаторы с непрерывной циркуляцией раствора, создаваемой центробежным насосом. В трубопровод между насосом и карбонизатором включен инжектор. Основной ацетат свинца поступает через циркулирующий поток и, проходя через инжектор, засасывает углекислый газ, который подводится к инжектору из газгольдера под давлением 0,5-1,0 кгс/см2. Карбонизацию проводят при 20-25°С. Расход двуокиси углерода составляет -120% от расчетного.

В результате карбонизации содержание РЬ(ОН)2 в растворе снижается от 60 до 20 г/л.

Суспензия из карбонизатора поступает в непрерывно действующий уплотнитель, откуда осветленный раствор стекает в сборник или непосредственно в реактор, а осевшая суспензия белил с концентрацией 600-700 г/л откачивается в приемник, нагреваемый глухим паром до ~80°С.

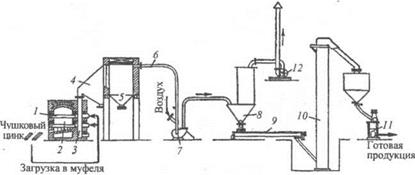

Схема производства свинцовых белил показана на рис. 74.

|

Рис. 74. Технологическая схема получения свинцовых белил методом осаждения: 1 — приемник для уксусной кислоты; 2 — насос для перекачки кислоты; 3 — сборник мерник кислоты; 4 — вагонетка для подачи глета; 5 — реакторы; 6 — насос для перекачки основного ацетата свинца; 7 — напорный бак; 8 — регулятор скорости; 9 — плунжерный насос для откачки осадка; 10 — отстойник; 11 — промежуточный бак; 12, 21 — центробежные насосы; 13 — инжекторы; 14 — карбонизаторы; 15 — уплотнители суспензии белил; 16 — сборник малоосновного ацетата; 17 — плунжерный насос для откачки пульпы; 18 — насос для подачи малоосновного ацетата; 19 — уплотнители; 20 — приемники пульпы;22 — приемник |

Уксусную кислоту из приемного бака 1 насосом 2 перекачивают в мерник 3 и спускают в реактор 5. Туда же добавляют глет, который привозят в вагонетках 4. Раствор основного ацетата свинца насосом б перекачивают в напорный бак 7 и оттуда через регулятор скорости 8 сливают в отстойник 10. Осветленный раствор поступает в бак 11, снабженный гидравлическим приспособлением, связанным с регулятором 8. При повышении уровня в баке 11 регулирующее приспособление начинает подачу из бака 7 и наоборот. Осветленный раствор поступает в карбонизатор 14 через циркулирующий поток, создаваемый центробежным насосом 12. Углекислый газ подается через инжектор 13. Обычно используют углекислый газ собственного производства или в виде жидкой двуокиси углерода. В установке по получению углекислого газа применяют в качестве сырья дымовые газы,

содержащие 10% COz. Метод получения углекислого газа основан на способности раствора поташа поглощать на холоду из дымовых газов С02, переходя при этом в бикарбонат, и выделять С02 при нагревании.

Суспензия белил непрерывно поступает в уплотнитель 15, откуда отработанный раствор стекает в сборник 16 и насосом 18 направляется в реактор. Пульпу из сборника плунжерным насосом 17 откачивают в приемник 20 и оттуда после нагрева спускают в приемник 22, из которого маточный раствор перекачивают насосом 21 в сборник 16. Со дна отстойника 10 осадок (непрореагировавшие примеси) периодически откачивают насосом 9 в уплотнитель 19. Отстоявшийся в них раствор сливают в сборник 16.

Растворы ацетата свинца, находясь в постоянном круговороте, постепенно обогащаются посторонними примесями, в основном железом, и поэтому нуждаются в периодической очистке, которая достигается кипячением растворов; ацетат железа при этом подвергается гидролизу и оседает. После кипячения добавляют каолин для адсорбции коллоидного золя ацетата железа, раствор фильтруют и направляют в сборник для чистого раствора.

Свинцовые белила можно получать, минуя стадию приготовления рабочего раствора основного свинца. В этом случае карбонизация протекает непосредственно в 10%-ной суспензии глета в присутствии небольшого количества уксусной кислоты (0,1%) при 60-85°С и интенсивном перемешивании. Этот метод позволяет резко сократить длительность технологического процесса и практически ликвидировать сточные воды.

31 августа, 2015

31 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике