При выборе оптимальных способа и оборудования для процесса измельчения и оценке затрат на его проведение руководствуются разделением полимерных материалов на четыре группы:

1) хрупкоупруголомкие (олигомерные реактопласты);

2) хрупкоупругопрочные (термопласты);

3) вязкоупругие (полиамиды, полиуретаны, фторопласты);

4) эластичноупругие (эластомеры).

Удельные затраты энергии на измельчение увеличиваются от первой группы к последней. Способы тонкого измельчения полимеров: без охлаждения материала; с охлаждением потоком инертного газа или воздуха; криогенный.

Многие конструкции ударно-центробежных мельниц имеют привод, позволяющий изменять частоту вращения ротора, и окружная скорость ударных тел может достигать 250 м/с. При высокой скорости ударных тел можно измельчать вязкоупругие полимерные материалы и на дезинтеграторах.

При соприкосновении ударных тел с материалом происходит превращение механической энергии в тепловую, что может привести некоторые полимерные материалы к вязкоупругому состоянию. Поэтому при измельчении таких материалов и вязкоупругих при обычной температуре применяют ударно-центробежные («ножевые») мельницы, в которых. ударные тела и зубчатая броня имеют режущие кромки.

При измельчении на «ножевых» мельницах вязкоупругих полимерных материалов получают материал с крупностью частиц 0,3-2 мм. Для измельчения хрупких материалов они обычно не применяются.

Ударно-центробежные мельницы, во избежание их быстрого износа, предназначены для измельчения материалов, абразивность (твердость) которых не превышает 3-4 единицы по шкале Мооса. В состав красок, в частности некоторых марок эпоксидных, входит кварцевая мука, обладающая высокой абразивностью. Для таких красок применяют ударно-центробежные мельницы с массивными, легко заменяемыми ударными телами и броней, часто изготавливаемыми из сверхтвердых материалов.

Производительность ударно-центробежных мельниц и удельный. расход электроэнергии на измельчение могут изменяться в десятки раз в зависимости от вида полимерного материала.

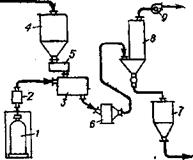

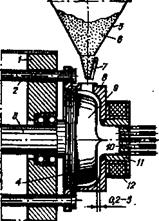

При криогенном способе тонкого измельчения, учитывая взрывоопасность многих пылей полимерных материалов, применяют жидкий азот. На рис. 46 приведена схема установки для криогенного измельчения. Жидкий азот из танка через регулятор расхода и дросселирующее устройство поступает в теплообменник, в который дозатором непрерывно подается полимерный материал.

Охлажденный материал вместе с низкотемпературным потоком газообразного азота поступает в ударно-центробежную мельницу с тепловой изоляцией (в мельнице с помощью вентилятора поддерживается небольшое разрежение), из нее измельченный материал выносится потоком азота и улавливается в рукавном фильтре.

Тонкость измельчения регулируют скоростью подачи материала и азота, а также частотой вращения ротора. Время пребывания в мельнице влияет не только на тонкость измельчения материала, но и на его свойства.

На установке с молотковой ударно-центробежной мельницей при измельчении полиамидов, полиэтилена, противоударного полистирола до 100-300 мкм при температурах 60-110°С расход жидкого азота составил 5-8 кг на 1 кг измельченного материала, а для более легко измельчаемых материалов он может снизиться приблизительно до 1 кг.

|

Рис. 46. Установка для криогенного способа измельчения полимерных материалов: I — танк с жидким азотом; 2 — регулятор расхода жидкого азота; 3 — теплообменник; 4,7 — бункеры; 5 — дозатор; б — ударно-центробежная мельница; 8 — рукавный фильтр; 9 — вентилятор |

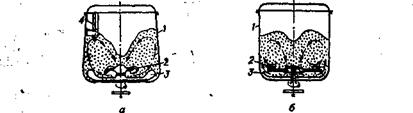

В скоростных смесителях наиболее часто имеются две мешалки — пропеллерные (рис. 47, а), дисковые (рис. 47, б), лопастные или иной формы. Верхняя мешалка, имеющая окружную скорость ~10-15 м/с, обеспечивает псевдоожижение материала, а нижняя — интенсивную циркуляцию в корпусе смесителя. Верхняя мешалка может иметь отдельный привод с более высокой частотой вращения.

|

Рис. 47. Принципиальные схемы скоростных смесителей: а — с пропеллерными мешалками (типа фирм «Ангер» и «Гюнтер Папенмайер»); 6-е дисковыми мешалками (типа «Хеншель»); 1 — корпус; 2 — верхняя мешалка; 3 — нижняя мешалка; 4 — отбойная лопасть |

Многие скоростные смесители имеют приводное устройство, позволяющее плавно или ступенчато изменять частоту вращения мешалок.

Для усреднения отдельных партий красок и иногда для смешения компонентов краски, подвергаемой расплавлению, применяется усреднитель с планетарно-шнековой мешалкой (рис. 48). В зависимости от объема усреднителя вал мешалки делает -1-2 об/мин, а шнек — 40-60 об/мин. Использование этого усреднителя в качестве смесителя не обеспечивает равномерного перемешивания компонентов краски.

Для гомогенизации компонентов краски в расплаве с одновременным диспергированием пигментов и наполнителей применяют червячные машины.

Червячные машины непрерывного действия состоят из одного или нескольких червяков, цилиндра, в котором вращаются червяки, загрузочного устройства и головки для выдачи продукта. По длине цилиндра имеется несколько зон теплообмена. В первых зонах обычно поддерживают невысокие температуры, чтобы создать «поршень» из материала, выдавливающий расплав, а следующие за ними зоны нагревают до определенных температур. Температурный режим по длине червячной машины должен обеспечивать необходимые реоло-

|

гические свойства смеси и не оказывать отрицательного влияния на свойства продукта. Смешение компонентов в расплавах полимеров достигается за счет деформаций сдвига. Их величина, направление и продолжительность действия зависят не столько от реологических свойств смеси, сколько от конструкции червячной машины. Для гомогенизации наибольшее применение находят двухчервячные смесители и одночервячные смесители с осциллирующим червяком.

В двухчервячных машинах (рис. 49) червяк может иметь форму винта, часто с переменным шагом, изменением направлений винта и установкой смесительных кулачков на отдельных участках червяка, как это имеет место в смесителях СН, применяемых для гомогенизации расплавов эпоксидов.

|

,:1;;,’

При гомогенизации компонентов краски, в, частности эпоксидной, недопустимо длительное время пребывания расплава в смесителе (иначе может произойти отверждение олигомера). В этих случаях необходимо применять дисковые смесители (рис. 50).

|

Рис. 50. Дисковый экструдер: 1 — корпус головки; 2 — штанга; 3 — шпиндель; 4 — лабиринтовое уплотнение рабочей камеры; 5 — бункер; 6 — исходный материал; 7 — заслонка; 8 — неподвижный диск; 9 — вращающийся диск; 10 — отверстие; И — мундштук; 12 — нагреватель мундштука |

В дисковом смесителе один из двух профилированных дисков вращается, второй неподвижен, и вследствие так называемого эффекта Вайсенберга в вязких расплавах полимеров расплав движется от периферии дисков к их центру. Достоинство такого смесителя — хорошая гомогенизация расплава при непродолжительном времени пребывания в смесителе.

30 августа, 2015

30 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике