При проектировании клеевых соединений необходимо стремиться к тому, чтобы действующие на клеевое соединение напряжения были ниже минимального разрушающего напряжения его элементов. Конструкция должна быть по возможности такой, чтобы исключить действие отдирающих нагрузок в зоне клеевого шва [361]. На клеевой шов не должны также воздействовать срезающие нагрузки, напряжения растяжения и изгиба. Проектирование клеевых соединений следует проводить с учетом свойств клея и технологии склеивания.

Наиболее широко применяют соединения образцов внахлестку. Однако такие соединения при испытании на сдвиг деформируются и на участках, близких к периферии площади склеивания, появляются дополнительные напряжения растяжения в направлении, перпендикулярном к площади склеивания, приводящие к отслаиванию и отрыву клея. Конструкционные клеи обеспечивают соединениям высокую прочность при сдвиге, одна-

в

IZZ

IZZ

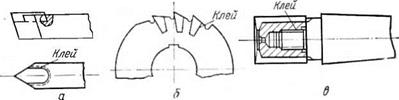

Рис. 5.1. Образцы для испытаний клеевых соединений при статическом сдвип

•а — стандартный образец для испытаний на сдвиг; б — стандартный образец со снятым кромками; в — соединение на ус.

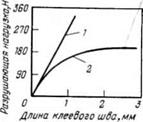

Рис. 5.2. Зависимость разрушающей нагрузки при сдвиге клеевых соединени]

от длины клеевого шва;

1 — расчетная нагрузка; 2 — нагрузка, определенная экспериментально.

ко прочность при отслаивании иногда бывает недостаточна, і это необходимо учитывать при проектировании изделий [362].

Прочность при сдвиге клеевых соединений внахлестку повы шается, если кромки клеевого соединения скошены; этим дости гается более плавное изменение их сечений (рис. 5.1). Еслі прочность стандартного клеевого соединения при сдвиге при нять за 100% (см. рис. 5.1,а), то прочность стандартного об разца со снятыми острыми кромками (рис. 5.1,6) составит 130%, а образца на ус (рис. 4.1, в) — 165%.

Прочность клеевых соединений зависит от длины и ширинь нахлестки. На рис. 5.2 приведены данные о зависимости раз рушающих нагрузок от длины нахлестки в клеевом соединении Прочность клеевых соединений зависит также от толщинь оклеиваемых материалов. На рис. 5.3 представлена зависимость прочности клеевых соединений при сдвиге от соотношения длины нахлестки и толщины склеиваемого материала. С целью повышения прочности клеевых соединений и сопротивления отслаиванию по краям соединения можно ставить заклепку, а также применять сочетание двух клеев — более жесткого в середине соединения и эластичного по краям.

Тонкостенные, выполненные из стального листа, конструкции могут воспринимать большие нагрузки, если их жесткость будет повышена равномерно распределенными профилями [363].

При увеличении длины нахлестки в клеевом соединении стеклопластиков прочность соединения возрастает [364], причем при использовании прочного жесткого клея, например эпоксиполиамидного, наблюдается межслойное разрушение по стеклопластику, в случае применения для склеивания мягкого клея, например полиэфирного, разрушение идет по границе клей’—. стеклопластик. При увеличении длины нахлестки усиливается

ияние на прочность клеевого соединения изгибающего монета. Если изгибающий момент и сдвиговое напряжение воз — стают, то коэффициент кажущейся продольной упругости Е’ ижается. При увеличении длины нахлестки Е’ несколько поддается в случае прочного эпоксиполиамидного клея и по — жается при использовании как мягкого, так и жесткого поли — зирного клея. Во всех случаях Е’ составляет V2—7з от коэффи — іента продольной упругости Е матрицы стеклопластиков. :ли клеевое соединение выполнено внапуск (угол косого зам — I 0 = 35°), уменьшается концентрация напряжений в клеевом; единении и прочность клеевого соединения повышается, случае склеивания стеклопластиков и других композицион- лх материалов угол 0 должен быть небольшим.

При проектировании клеевых соединений из неметалличе — ;их материалов [365] можно использовать простую зависи — эсть, связывающую прочность клеевых соединений т с длиной і хлестки I и толщиной склеиваемого материала d:

е В — коэффициент.

Из этой формулы следует, что прочность клеевых соедине — т увеличивается с увеличением толщины склеиваемых мате — іалов.

В случае склеивания таких полимерных материалов, как элиэтилен, полипропилен или стеклопластик, можно пользо — аться эмпирическим соотношением

Т = A VVd/l

Коэффициенты Л и В в формулах подбирают эксперимен — альным путем.

Для неответственных соединений длину нахлестки определяет по формуле /=(2,5—5) S (где S — толщина склеиваемых атериалов). При динамических нагрузках прочность при сдвиг принимают равной ]/з ее значения при статическом нагруже — ии.

При соединении материалов с одинаковыми деформацион — ыми свойствами наиболее эффективной конструкцией является оединение на ус. Так как в оединении на ус действуют дновременно растягивающие сдвиговые напряжения, их начения зависят от площади

При соединении материалов с одинаковыми деформацион — ыми свойствами наиболее эффективной конструкцией является оединение на ус. Так как в оединении на ус действуют дновременно растягивающие сдвиговые напряжения, их начения зависят от площади

’ис. 5.3. Зависимость прочности клее-

ых соединений при сдвиге от соотно-

шения L/t.

склеивания, и, следовательно, от угла скоса 0. Изменяя уг скоса (<5°), можно создать соединение на ус с такой ш щадью, при которой прочность соединения превысит прочное склеиваемых материалов [366]. Расчетные формулы для оп{ деления действующих напряжений в соединениях на ус пре ставлены в табл. 5.2.

При выборе формы клеевых соединений анизотропных мат риалов необходимо учитывать, что прочность материалов п «сдвиге и сжатии зависит от направления ориентации волокг Наиболее эффективным, является соединение, в котором арм рующие элементы расположены параллельно клеевому ші При соединении тонких нежестких листов следует выбирать б лее эластичные клеи и наносить их толстым слоем.

Одной из наиболее эффективных конструкций клеевого сс динения является соединение втулочного типа, которое мож работать на срез при растяжении и скручивании. Так, разр шающее напряжение при срезе соединения на эпоксидном кл Эпидиан 5 составляет около 20І МПа, в то время как для соед нения внахлестку с такой же площадью склеивания эта вел чина находится на уровне 12 МПа. Прочность на срез при скр чивании соединения выше прочности на срез при растяжеш примерно на 5% |[366]. Еще более высокой прочностью отлич ются соединения, в которых кроме напряжений среза действук сжимающие напряжения, направленные перпендикулярно п верхности склеивания. Еще более высокой прочностью отлич ется соединение конусообразного типа, при склеивании котор

|

2Af(ro + /i) . ^ *(r0«-V) Sm 9 |

|

|

|

|

![]()

|

Таблица 5.2. Расчетные формулы для определения действующих напряжен в соединениях на ус листов и труб

— растягивающие усилия; М, М’ — изгибающие моменты; 0 момент; г0, г і — внешний и внутренний радиусы трубы; d

— растягивающие усилия; М, М’ — изгибающие моменты; 0 момент; г0, г і — внешний и внутренний радиусы трубы; d

|

а, б, в — одновенцовые; г, д, е — двухвенцовые; ж, з — трехвенцовые. |

э относительно легко обеспечить требуемое для клея давлене.

На рис. 5.4 представлены конструкции клееных зубчатых олес [221;, с. 24], которые по сравнению с цельными имеют ряд реимуществ:

появляется возможность унификации зубчатых венцов и ис — ользование производительных методов зубообразования и зу — ообработки;

для одного и того же венца могут быть использованы любые юнструкции ступиц;

зубчатые колеса имеют шлифованные зубья на всех венцах, [то способствует снижению шума зубчатой передачи;

могут быть уменьшены осевые размеры блочных шестерней;

зубчатые венцы могут быть изготовлены из легированной :тали, а ступицы — из обычной конструкционной.

Минимальная ширина клеевого соединения зубчатого венца :о ступицей составляет 10 мм. Диаметр склеивания может язменяться от 40 до 200 мм; рассчитывается он по формуле:

DCK = (0,7 — 0,75) тг

где т — модуль зацепления зубчатого колеса; z — число зубьев.

Опыт применения клеевых соединений показывает, что в реальных конструкциях наблюдается значительный разброс показателей прочности, и это следует учитывать при проектировании конструкции, вводя коэффициент запаса прочности [367].

При проектировании соединений сотовой конструкции необходимо учитывать, что в зависимости от конструктивно-технологических параметров сотового заполнителя и его положения относительно направления действия нагрузок соединение может иметь различные прочностные показатели [322, с. 179]. Это объясняется тем, что сотовый заполнитель представляет собой

анизотропный материал. Оптимальными конструктивно-технол гическими параметрами для сотовых слоистых панелей можі считать следующие:

Размер сотовой ячейки, мм. . .

Размер сотовой ячейки, мм. . .

Толщина фольги заполнителя, мм. Высота сотового заполнителя, мм. Толщина слоя клея, мм. . .

Сотовый заполнитель рекомендуется располагать так, чтоб наибольшие действующие нагрузки совпадали с направлениям клеевых полос. Соединительные швы в сотовых заполнителя могут располагаться в любом направлении относительно лег фольги. Следует учитывать, что сотовый заполнитель не воі принимает изгибающих напряжений и сил, возникающих в с< редине поверхности, так как он обладает малой жесткостью и сравнению с внешними слоями. Поэтому сосредоточенные н; грузки, прикладываемые к отдельным участкам сотовых консг рукций, передают через профили, специальные вкладыши другие элементы, вклеиваемые между обшивками в сотовы заполнитель [322, с. 203].

Фактором, определяющим работоспособность сотовой пане ли, является конструкция заделки ее кромок, т. е. наличие эле ментов, предотвращающих перемещение обшивок друг относи тельно друга на кромке панели [368, с. 69].

|

|

|

При конструировании режущих инструментов с клеевым] соединениями следует учитывать, что площадь клеевого шв, небольшая, поэтому по возможности целесообразно предусмат ривать дополнительное крепление режущих деталей в корпус с помощью крепежных элементов (резьб, шпонок и т. и.) В корпусе инструмента клеевой шов необходимо располагав

|

Вид соединения |

Диаметр, м |

Переда ваемая нагрузка, МН/м |

Максимальные напряжения в клеевом шве, МПа |

Возможность использования клеевых соединений |

|

Кручение |

||||

|

ізматические |

0,01—0,022 |

3,35 |

100 |

Маловероятно |

|

)НКИ |

0,022—0,05 |

23,6 |

60 |

Возможно при изме- |

|

нении конструкции |

||||

|

0,05—0,11 |

15,07 |

35 |

Подлежит исследова- |

|

|

нию |

||||

|

0,1—0,2 |

71,7 |

30 |

То же |

|

|

;ладная шпонка |

0,01—0,2 |

— |

15 |

|

|

одольный штифт |

0,01—0,2 |

— |

7 |

Возможно |

|

шально-прессовые |

0,01—0,05 |

— |

45 |

Нельзя |

|

адки |

0,05—0,2 |

— |

40 |

Возможно при изме- |

|

нении конструкции |

||||

|

Растяжение и растяжение со |

срезом |

|||

|

слепочное соедине- |

0,022—0,2 |

— |

40 |

Возможно |

|

нтовое соединение |

||||

|

сдвиг |

0,022-0,2 |

— |

40 |

|

|

растяжение |

0,022—0,2 |

10 |

> |

» отношению к направлению действия силы резания так, что — .1 он испытывал напряжения сжатия или сжатия со сдвигом, ри проектировании резцов целесообразно применять полузабытый паз под твердосплавную пластину. Такое выполнение іза сводит к минимуму напряжения сдвига и отрыва, возни — иощие от действия сил резания. iC этой же целью в конструк — 1Я|Х фрез, метчиков и разверток используют врезное клеевое «единение пластинок с корпусом. При разработке метчика іееной конструкции предложен режущий элемент специальной ормы, который обеспечивает надежность соединения за счет эполнительной опорной площадки, необходимой при обратном ввинчивании метчика [369]. Некоторые конструктивные реше — ия клеевых соединений в инструменте показаны на рис. 5.5.

Площадь клеевого соединения в инструменте должна быть эстаточной, чтобы обеспечить высокую прочность всего соеди — ения. Установлено, что при площади склеивания менее 1— ,5 см2 (например, в лезвийном инструменте, оснащенном плагинами из твердого сплава) не обеспечивается требуемая на — ежность работы инструмента. В соединениях закрытого и по- узакрытого типов допускается уменьшение площади склеива — ия до 0,6 см2. Недопустимо применение клеевых соединений в нструментах, имеющих малую площадь склеивания и испыты — ающих при работе значительные ударные нагрузки [234, с. 3].

В некоторых случаях при изготовлении деталей машин мож — ю заменить обычные соединения клеевыми [361]. В табл. 5.3 редставлены данные о возможности замены некоторых обычных соединений при изготовлении валов на клеевые. Для э целей возможно применение эпоксидного клея, обеспечиваю го прочность клеевых соединений при растяжении 20—ЗО М Кратковременная прочность при испытании склеенных образ: составляет 40 МПа при сдвиге и 70 МПа при равномерном рыве.

Для успешного применения конструкционных клеев в с чаях, когда на клеевой шов приходится основная нагруз необходимо при расчете пользоваться диаграммами напря; ние — деформация как в исходном состоянии, так и при дей вин различных внешних факторов, температуры, при измене! продолжительности воздействия этих факторов и скорости п ложения нагрузки [362].

С целью правильного выбора клеев для реальных констр ций фирма «Martin Marietta» (США) предлагает использов; серию коэффициентов безопасности, значения которых завис от конкретного назначения клея [370]. По назначению к; можно условно разбить на три группы:

1) клеи для склеивания конструкций, при работе котор развиваются максимальные напряжения <0,7 МПа (включ случаи, когда используется дополнительный механический к] пеж);

2) клеи для склеивания конструкций, при работе котор развиваются напряжения >0,7 МПа (например, узлы стратеї ческих и тактических ракет);

3) клеи для применения в системах управления оружием, которых напряжения в клеевых соединениях >0,7 МПа.

К первой группе относятся клеевые соединения сист< внутренней проводки и элементов электроаппаратуры. Как пр вило, прочность этих соединений выше прочности склеиваемі материалов, и они подвергаются воздействию влаги и разли ных климатических факторов. Для соединений электропровод! достаточно провести испытание на прочность при отслаивани При склеивании печатных плат следует провести их испытан: на вибропрочность.

Клеевые соединения, относящиеся ко второй и третьей гру пам, могут разрушаться при воздействии окружающей сред] Так как обычно данные об изменении свойств клеевых соедин ний при эксплуатации реальной конструкции отсутствуют, крі ме коэффициента безопасности Fi необходимо использовать ді полнительные коэффициенты безопасности конструкции: Fz — коэффициент, учитывающий ухудшение свойств клеевого СОЄД] нения при климатическом старении; F3— коэффициент, учит! вающий возможные изменения прочности из-за несоблюдени технологии склеивания (неполное смачивание поверхности др.); Ft — коэффициент, учитывающий концентрацию напряжі ний (например, за счет воздушных включений). Для клеевы соединений, используемых в узлах стратегических ракет, сл< дует использовать следующие коэффициенты безопасност!

— стандартный коэффициент конструкционной безопасности темы; /г2 = 3; F3 = 1,25; /ч=1,2 (F=Fi‘F2-F3-Fi). Если проч — :ть клеевого соединения определяется когезионной прочные, то коэффициент F3 может быть исключен, a F2 умень — н до 2. Для клеевых соединений, находящихся в узлах так — іеских ракет, устанавливаемых в защитном контейнере, сле — зт использовать следующие коэффициенты безопасности:

— то же, что и в предыдущем, случае; F2—2,0; F3= 1,25; = 1,2. В случае только когезионного разрушения коэффициент может быть исключен, a F2 уменьшен до 1,75.

Использовать клеевые соединения в системах управления

ужием следует только в самых необходимых случаях. Если л соединения все-таки применяют, то нужно вводить те же эффициенты, что и для соединений в узлах стратегических кет, и коэффициент 7*5 = 2,0, учитывающий воздействие окру — шщей среды. В данном случае сочетание коэффициентов + F3 дает общий коэффициент безопасности, равный 9. Эти эффициенты следует использовать в тех случаях, когда отсут — вуют данные реальных испытаний.

8 сентября, 2015

8 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике