Сотовые конструкции представляют собой две листовые ішивки, между которыми помещают сотовый заполнитель, зидающий конструкции устойчивость при нагружении. Осо — ;нно широкое применение находят сотовые конструкции в са — элето- и вертолетостроении [306, с. 5], что объясняется их ■щественными преимуществами перед обычными клееными и шпаными конструкциями. Так, например, использование со — івьіх конструкций при изготовлении лопастей несущего вин — I вертолетов, наряду с усовершенствованием конструкции, ззволило продлить срок их службы от 200 до 2000 ч [321].

Основной технологической операцией при изготовлении сотых конструкций является вклеивание сотового заполните — ч между обшивками. Слой клея, расположенный между обивками и сотовым заполнителем, одновременно выполняет ункции соединительного и демпфирующего элемента, а так — ;е защищает обшивки от коррозии. Сотовый заполнитель вос — ринимает напряжения, возникающие при местном изгибе бшивок, и обеспечивает совместную работу несущих слоев ак при изгибе, так и при воздействии нормальных и каса — гльных напряжений [322, с. 15].

В зависимости от назначения, рабочей температуры и ус — овий нагружения сотовой конструкции заполнители изготов — яют из различных металлических и неметаллических мате- иалов с ячейками различных форм и размеров. Металличес — ие сотовые заполнители готовят из алюминиевой фольги, ти — ановых сплавов и нержавеющих сталей. Для эксплуатации ри температурах до 140 °С используют сотовые заполнители з алюминиевых сплавов, для конструкций, эксплуатирующихся при более высоких температурах, применяют тита вые и стальные соты. Наиболее часто для изготовления со вых заполнителей применяют фольгу АМг2-Н. Форма яч( сотового заполнителя может быть различная — прямоуго. ная, шестигранная, ромбическая, в виде мальтийского кре< [306, с. 15] и т. д., однако наиболее удобно изготовлять, полнители с шестигранными ячейками. Кроме того, сотов заполнитель с такими ячейками имеет наибольшую площг склеивания с обшивкой и высокий коэффициент формы.

Металлические сотовые заполнители могут быть с дрена ными отверстиями и без них. Дренажные отверстия распо. гают на несклеиваемых гранях заполнителя, при этом на г] нях, имеющих высоту 10 мм и более, число отверстий дол но быть не менее двух. Диаметр отверстия не должен прев шать 0,5 мм. Основное назначение дренажных отверстий выравнивание давления между полостями сотовых ячеек окружающей средой, а также удаление газообразных прод} тов, выделяющихся из клея при его отверждении. Недост; ком перфорированного сотового заполнителя является неп метичность конструкции, что приводит к образованию внут ячеек конденсата и проникновению влаги в полость сотов ячейки. Это, естественно, сказывается на долговечности kj еной конструкции. Поэтому желательно применять В СОТОВ! конструкциях неперфорированный сотовый заполнитель. С нако это возможно только при использовании клеев, при с верждении которых не выделяются газообразные продую (например, эпоксидных).

При эксплуатации сотовых конструкций с заполнителем алюминиевых сплавов в определенных условиях возмож коррозия фольги. Чтобы избежать коррозии, во-первых, ре» мендуется применять фольгу толщиной не менее 0,040 мм, н носить на сотовые заполнители защитные покрытия, тщател но герметизировать панели в углах и на всех наружных кл евых швах, а также заклепки [323].

При изготовлении некоторых конструкций, в частности эл ментов интерьера салонов пассажирских самолетов, несил вых элементов конструкции, обтекателей антенн радиолокац онных станций и поверхностных антенн самолетов, более р циональным является использование неметаллического сот вого заполнителя [306, с. 130].

Неметаллические сотовые заполнители изготовляют полимерной бумаги (полимеросотопласты) и различных тк ней. Заполнители из полимерной бумаги в 1,5—2 раза лег сотопластов на основе стеклотканей; они используются щ изготовлении элементов интерьера. Применение полимерос топластов позволяет снизить массу самолетов, увеличить р суре их работы за счет повышения усталостных характери тик и коррозионной стойкости, способствует снижению IUyN в салонах самолета. Они негорючи, обладают малой массе

it 25 до 70 кг/м3): выпускаются как с шестигранными, так и с іямоугольньїми ячейками [158, с. 6].

Из тканей для изготовления сотовых заполнителей исполь — ют хлопчатобумажные, стеклянные, асбестовые и др. Наи — ілее распространены стеклосотопласты с низкой плотностью :0—60 кг/м3) и крупными ячейками (от 5 мм и более). При — :няются также ткани из полых волокон [158, с. 17].

Большое значение для обеспечения работоспособности со — івьіх конструкций имеет правильный выбор клея. При пользовании жидких клеев после их нанесения на поверхность :сьма целесообразно давать открытую выдержку при повы — енной температуре. Так, после выдержки при 82 °С в тече — іє 30 мин прочность повышается иногда до 70%. Из жидких іеев применяют, например, клеи А135-7В и PL 729-3 (фир — а «Goodrich», США) [324]. Весьма рационально использо — їть пленочные клеи, так как они обеспечивают нанесение авномерного слоя клея по всей склеиваемой поверхности при эзможности механизации раскроя пленок и прикатки их к оверхности. Пленки клея могут быть не сплошными, а сет — атыми (их изготовляют, нанося жидкий клей на марлю) 325], при этом расход клея снижается.

Перспективно также использование порошкообразных клев, которые можно наносить как на обшивки, так и на сото — ый заполнитель. После нанесения клея детали помещают в пениальную печь, в которой его оплавляют при 50 °С. При плавлении клей прилипает к поверхности деталей, после чего отовые к склеиванию детали можно хранить до склеивания течение не менее двух недель при температуре до 32 °С. Та — ая технология позволяет автоматизировать процесс нанесе — [ия клея, регулировать его расход, при этом повышается про — ізводительность труда [252, с. 171]. -<

При изготовлении сотовых конструкций иногда клеи нано — ят в горячем виде (в виде расплавов определенной вязкос — и); после охлаждения образуются сшитые полимеры [324].

При изготовлении сотовых конструкций наиболее широкое ірименение находят клеи на основе модифицированных фено- юформальдегидных и эпоксидных олигомеров. Для сотовых сонструкций, эксплуатирующихся при повышенных температу — )ах (до 500°С), используют полиимидные и полибензимида — юльные клеи. Применение модифицированных фенолофор — нальдегидных клеев, например фенолокаучуковых, возможно только для конструкций с перфорированным сотовым заполнителем, так как при их отверждении выделяются газообразные продукты. Кроме того, эти клеи требуют применения жидкого подслоя и не образуют в процессе отверждения «галтелей» вокруг стенок ячеек. Так как прочность соединений сотового заполнителя с обшивкой определяется глубиной погружения ячеек в клей, для обеспечения высокой прочности сочинений при использовании фенолокаучуковых клеев требуется сравнительно толстый слой клея. Расход фенолокаучуковых к, ев при склеивании сотовых конструкций достигает 1200 г/м2 Эпоксидные клеи имеют ряд преимуществ перед феИОЛО] учуковыми. Незначительное количество (или полное отсут вне) выделяющихся при склеивании газообразных продукт позволяет использовать сотовый заполнитель без перфорац: что повышает эксплуатационную надежность конструкц: Благодаря способности эпоксидных клеев к термоусадке кл находящийся в центре сотовой ячейки, в процессе склеивай практически полностью перетекает к стенкам сотового заш нителя, что обеспечивает при относительно небольшом рас: де клея (200—300 г/м2) образование значительных наплыв в зоне сопряжения стенки ячейки с обшивкой. Прочность ‘ ких конструкций, как правило, определяется прочностью < тового заполнителя (даже при толщине фольги 0,05 мм) [1 с. 9]. Данные о прочности клеевых соединений обшивок алюминиевого сплава Д16АТ, анодированного в хромовой кі лоте, с сотовым заполнителем из фольги АМг-2-Н с ячейк

2,5 мм приведены в табл. 4.11 [20, с. 84].

При выборе клеев для сотовых конструкций с заполни’ лем из алюминиевых сплавов следует учитывать температу отверждения клея. Желательно, чтобы клей отверждался п температуре не выше 120 °С, так как более высокая темпер тура приводит к снижению прочности большинства алюмин евых сплавов в результате межкристаллитной коррозии. Эт му требованию удовлетворяет клей ВК.-41, который отвер дается при 120 °С.

В трехслойных конструкциях с сотовым заполнителі иногда слабым местом является соединение сотового заполн теля с обшивкой, так как площадь соединения мала из — малой толщины стенок сот. Повысить прочность соединен: можно за счет увеличения толщины слоя клея или примен ния объемных тканей из стекловолокна или асбестовых тк ней, пропитанных клеем, в которые внедряются концы сот щ склеивании [326]. Для увеличения площади склеивания цел сообразно торцы сотовой панели в сжатом состоянии подве

|

Таблица 4.11. Прочность клеевых соединений сотовых конструкций из алюминиевого сплава на эпоксидных пленочных клеях

|

|

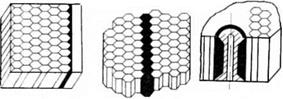

‘ г J Рис. 4.6. Примеры применения вспенивающихся клеев: — соединение сотового заполнителя с замыкающими элементами каркаса; 2 — соедине — ие блоков сотового заполнителя; 3 — соединение сотового заполнителя с втулками. |

ть пескоструйной обработке, способствующей «разлохмачи — 1нию» .верхних слоев. Площадь склеивания увеличивается ікжє в случае применения гофрированных заготовок с ото — утыми концами. Такие отбортовки при получении сотопласта даются с обеих сторон панели и обеспечивают прочное склеи — шие с обшивкой.

При склеивании сотовых конструкций эпоксидными клея — и наряду с основным высокопрочным клеем, применяемым ля соединения обшивки с сотовым заполнителем, используют жже вспенивающиеся клеи [327]. Основное назначение шенивающихся клеев — соединение отдельных блоков сотоэго заполнителя между собой, а также крепление замыкаю — щх элементов каркаса сотового агрегата к сотовому запол — ителю, который трудно подогнать строго по контуру карка — а. Вспенивающиеся клеи используют также для местного силения сотового заполнителя при установке крепежных эле — ентов для передачи сосредоточенных нагрузок, заполнения азоров между сотовым заполнителем и обшивкой или карка — ом, крепления сотового заполнителя к оснастке и др. При — еры использования вспенивающихся клеев показаны на рис. 4.6. [сходная толщина вспенивающегося клея составляет 1,0— ,5 мм, а в процессе вспенивания она увеличивается не ме- ее чем в 1,5—2 раза. Плотность отвержденных вспененных леев составляет 0,5—0,7 г/см3, при их отверждении выделятся не более 2% газообразных продуктов. Вспенивающийся :лей для конкретной конструкции подбирают с таким расче — ом, чтобы он отверждался по тем же режимам, что и основ — юй клей.

Технология склеивания теплостойких сотовых конструкций : применением полиимидных и полибензимидазольных клеев юлее сложная, чем в случае применения фенолокаучуковых [ эпоксидных [328]. Поскольку растворителями таких клеев [вляются высококипящие соединения и, кроме того, в процессе этверждения выделяются летучие вещества и вода, может эбразоваться пористый клеевой шов. Оставшиеся в клеевом нве побочные продукты реакции и растворитель существенно шияют на стойкость сотовой конструкции к термостарению.

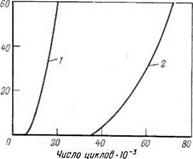

Для удаления этих продуктов из клеевого шва целесообраэ после отверждения провести дополнительную термообработ при 290—315°С. Оптимальный режим термообработки—315 в течение 2 ч на воздухе (рис. 4.7). Сотовый заполнитель долж иметь перфорацию.

Требует специального рассмотрения технология изготов.1 ния звукопоглощающих сотовых панелей. Такие панели і пользуют в салонах пассажирских самолетов, а также в зо расположения двигателя. Они имеют ряд конструктивных о< бенностей, основной из которых является наличие перфорав онных отверстий, которые расположены в шахматном поряд на одной из обшивок [158, с. 71]. При склеивании такой кс струкции необходимо, чтобы клей не затекал в перфорацис ные отверстия. Для этого требуются клеи, способные усаж ваться под влиянием тепла или других факторов. Этим треб ваниям отвечают эпоксидные клеи. При изготовлении звук поглощающих конструкций эпоксидный пленочный клей пр катывают к сотовому заполнителю, затем с помощью спей ального приспособления делают отверстие в слое клея внут] каждой ячейки и проводят обработку сотового заполнителя термошкафу при температуре до 100 °С (до 40 с) или под де ствием УФ — и ИК-излучения. При этом эпоксидные клеи усаж ваются и образуют наплывы вокруг граней ячейки сотового з полнителя.

Изготовление сотовых конструкций с обшивками из нем таллических материалов (стеклопластиков, композиционных др.) целесообразно проводить в одну стадию. Этот процес называемый «мокрым склеиванием», включает соединен) обшивки из препрега с неотвержденным неметаллическим с товым заполнителем и последующую термообработку. Особое но эффективен этот способ для материалов, пропитанных св: зующими на основе ненасыщенных полиэфиров. Применен) данного способа не только позволяет получить соединения прочностью при растяжении, равной 2 МПа, но значительг упрощает технологический процесс и повышает его экономи’ ность [329].

Неметаллические обшивки в сотовых панелях обеспечив; ют значительно лучшие теплозащитные свойства, чем мета, лические [330].

Основными способами изготовления сотовых конструкци являются вакуумный, прессовый и автоклавный. Наиболее ші рокое применение получил вакуумный способ, однако его ц< лесообразно применять только в случае склеивания констру) ций с перфорированным сотовым заполнителем.

При склеивании сотовых панелей с неперфорированны заполнителем вакуумная технология неприемлема по ряд причин. Во-первых, в панелях происходит разрыв ячеек п плоскости склеивания, сотовый заполнитель теряет устойч) вость и на обшивках образуются вмятины [322, с. 84]. Вс

|

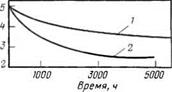

к. 4.8. Скорость распространения трещин в монолитной панели (1) и клее-

ной слоистой конструкции (2).

горых, разряжение, создающееся внутри сотовых ячеек при слеивании (от 0,025 до 0,07 МПа), сохраняется после огклю — зния вакуумной системы и соединения вакуумного мешка с гмосферой, что отрицательно сказывается на эксплуатацион — эй надежности конструкции. Кроме того, при повышенной эмпературе, которая необходима для отверждения, эпоксид- ые клеи в течение некоторого времени находятся в вязкоте — /чем состоянии, в связи с чем через слой такого клея может гсасываться воздух из сотовых ячеек. Это влечет за собой бразование в слое клея крупных пор, раковин и сквозных, аналов, что приводит к снижению прочности и эксплуатаци — нной надежности клеевого соединения.

Прессовый способ склеивания лишен этих недостатков, од — ако имеет ограниченные возможности. Давление при склеи — ании в прессах создается с помощью обогреваемых плит или риспособлений, имеющих пневматические мешки. При этом ребуется сложная оснастка, которая не позволяет достичь юстаточно высокого уровня производительности труда. Прес — овым способом нельзя склеивать агрегаты сложной формы, оскольку невозможно добиться равномерного распределения. авления и температуры по всей склеиваемой поверхности. Потому его используют в основном при изготовлении относительно — іебольїпих плоских и клиновидных конструкций с неперфориро — іанньїм и перфорированным сотовым заполнителем.

Наиболее прогрессивным способом изготовления сотовых конструкций является автоклавный. В камере автоклава обес — зечивается высокое давление (до 1,2 МПа), автоматическое. )егулирование скорости нагрева и поддерживается необходимая температура. В агрегатах, склеенных данным способом, внутри ячеек сотового заполнителя сохраняется атмосферное давление, образуется сплошной и равномерный по толщине

клеевой шов. Автоклавный способ приемлем для склеиван плоских, клиновидных панелей, а также агрегатов сложи формы.

2 сентября, 2015

2 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике