Прочность клеевых соединений зависит от типа и количест: вводимого наполнителя. В табл. 2.1 представлены данные влиянии ряда наполнителей на прочность клеевых соединен: алюминиевого сплава, выполненных композицией на осно эпоксидной смолы, в которую введено максимально возможн количество наполнителя. Данные о влиянии различных кол честв некоторых наполнителей на прочностные характеристи: клеевых соединений, выполненных эпоксидным клеем, привел ны в табл. 2.2 [154]. Представленные в таблицах данные свил тельствуют о том, что лучшие прочностные характеристики кле вых соединений на эпоксидных клеях при температурах, 80 °С обеспечивают алюминиевый порошок, оксид железа аэросил. Необходимо иметь в виду, что введение в клеи аэрос ла сказывается положительно на тиксотропности эпоксидных других клеев, однако вызывает ухудшение эластических свойс композиций. Поэтому его следует вводить в клеи в умереннь количествах или в сочетании с другими наполнителями, напр мер с алюминиевой пудрой.

Наполнители эффективно влияют на свойства клеев и п| более высоких температурах. Так, при введении в эпоксидш клеи больших количеств наполнителя получают составы, кот рые успешно используют при температурах до 250 °С. Их пр меняют также для заполнения трещин и усадочных раковин, в некоторых случаях в качестве электропроводящих клее Свойства таких составов представлены в табл. 2.3 [139].

|

Таблица 2.1. Влияние различных наполнителей на прочность клеевых соединений

|

|

Таблица 2.2. Зависимость прочности клеевых соединений от концентрации наполнителей

|

|

Таблица 2.3. Свойства клеевых соединений, выполненных эпоксидной смолой с большим количеством наполнителя

|

Ниже представлены данные о совместном влиянии двух нг полнителей на свойства клея на эпоксидной смоле Эпон 82 (жидкая смола на основе диглицидилового эфира дифенило/ пропана), отвержденной диангидридом 3, 3′, 4, 4′-бензофеноі тетракарбоновой кислоты (массовое соотношение 10:6); эти клеем склеивали образцы из алюминиевого сплава, поверхност которых была подвергнута травлению в кислой ванне [140].

Использование в эпоксидном клее железного порошка в кс личестве 150 масс. ч,. на 100 масс. ч. эпоксидной смолы позве ляет получать слой клея в соединении толщиной до 3 мм пр сохранении высокой прочности, при этом исключается тщатель ная подгонка поверхностей и обеспечивается высокая точност размеров при работе соединения [40, с. 140].

Иногда необходимо склеивать элементы конструкций, межд которыми имеется существенный зазор, например некоторы конструкций на железнодорожном транспорте. В этом случае эпоксидные клеи в качестве наполнителей вводят различны стекловолокнистые материалы, причем наибольшую прочност обеспечивает стеклоткань Т-11 (на 10—12% выше, чем пр] использовании других стекловолокнистых наполнителей). Сло такого клея В клеевом соединении может иметь толщину ДІ 5 мм, а число слоев стеклоткани можно варьировать от 1 ді 8, и это практически не сказывается на прочности соединени: [89, с. 76; 141, с. 113].

|

Таблица 2.4. Свойства клеевых соединений алюминиевого сплава, выполненных наполненной эпоксидной смолой Эпон 828

|

При склеивании графитовых деталей, главным образом из илицированного графита, с металлами в клеи в качестве на — олнителя вводят 26—40% (масс.) искусственного графита с азмером частиц 0,09 мм [239].

При наполнении некоторых клеев на основе сополимеров /тадиена с различными ненасыщенными соединениями (ме — илвинилпиридином и др.) Si02 высокой степени чистоты (5— 80 масс. ч.) прочностные характеристики клеевых соединений начительно повышаются. Так, клеевая композиция, представ — яющая собой смесь 12%-ного латекса сополимера (90% бута — .иена и 10% 2-винилпиридина) и 20%-ной водной дисперсии >Ю2 (с размером частиц 3—4 нм), обеспечивает при склеива — [ии резиновой смеси на основе натурального каучука со сталью вулканизация при 135 °С в течение 1 ч) прочность при отслаи — ;ании 185 МН/м, в то время как прочность соединения, выпол — [єнного тем же клеем без наполнителя, составляет 30 МН/м 142].

В качестве наполнителей в клеях могут быть использованы •азличные волокна. При введении в полиметилметакрилатный слей арамидных волокон Кевлар 29 со средней длиной 1,3 см і количестве 7% (масс.) прочность при растяжении увеличивайся на 32%, а вязкость при разрушении на 74% по сравнению : характеристиками образцов, склеенных клеем без наполните — я. При введении в этот же клей углеродных волокон в коли — іестве 2% (об.) увеличение разрушающего напряжения при сдвиге в 3 раза больше [143].

Таким образом, для регулирования прочностных характе — )истик клеевых соединений в состав клеев можно вводить са — лые различные наполнители. Рассмотрим, какие наполнители свляются предпочтительными для отдельных классов клеев.

В качестве наполнителей цианакрилатных клеев предложено шпользовать различные неорганические наполнители: диоксид <ремния, оксид алюминия, фторид натрия, карбонаты кальция л бария, дифторид олова и фторфосфат кальция, некоторые юрошкообразные металлы, например алюминий. В ряде слу — гаев введение этих наполнителей позволяет повысить адгезионную прочность соединений на 30—40%. Однако многие из них, активируя полимеризацию клея, одновременно уменьшают стабильность композиции во времени. Поэтому их вводят в компо — ицию непосредственно перед употреблением или после специ- [льной обработки поверхности [144].

Для клеевых композиций на основе олигоэфиракрилатов в качестве наполнителей используют аэросил и оксид алюминия в количестве 10—20% (масс.). При содержании наполнителей более 30% (масс.) прочность клеевых соединений, как правило, снижается [145].

Весьма важную роль играют наполнители в термостойких клеях. В ряде случаев они являются ответственными за прочность клеевых соединений при высоких температурах. Ряд поли-

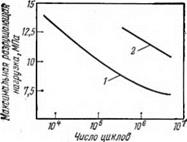

Рис. 2.1. Влияние наполнителя на уст

лостную стойкость полиимидного кл

NR-I50AG:

/ — клей без наполнителя; 2 — клей, арми|

/ — клей без наполнителя; 2 — клей, арми|

ванный стеклотканью 112Е.

мерных систем без наполнителей вообще не способны работа! при 250 °С, в то время как при правильном подборе наполнит! лей удается обеспечить их работоспособность при 500—600, в некоторых случаях — при 1200—1400 °С. Например, клеевь соединения титанового сплава, выполненные полиимидны клеем NR-150 без наполнителя, имеют прочность при сдвиге пр температуре 316 °С равную 7 МПа. Наполнение клея алюминш вой пудрой [65% (масс.)] приводит к уменьшению количеств летучих продуктов, остающихся в клеевом шве, повышению те пературы стеклования отвержденной композиции и увеличенш прочности при сдвиге до 15—16 МПа [146].

На примере полиимидного клея NR-150AG, основой которог является форполимер, получаемый взаимодействием диангидрг да с 4,4′-оксидианилином, можно увидеть, что введение наполш теля (клей NR-150A2G) существенно повышает усталостнуї прочность клеевых соединений (рис. 2.1) [147].

Данные о влиянии наполнителей на прочность клеевых сс единений, выполненных полиуретановым карборансодержащш клеем ВК-20, при высоких температурах приведены в табл. 2.Е Как видно из таблицы, введение наполнителей позволяет зна чительно повысить прочность клеевых соединений, особенно пр

|

Таблица 2.5. Влияние наполнителей на прочность клеевых соединений стал ЗОХГСА (одробеструенной), выполненных клеем ВК-20

|

О и 400 °С и после термостарения при 400 °С в течение 25 ч. аиболее высокие значения прочности клеевых соединений достаются при использовании в качестве наполнителей перерабо — нного асбеста и алюминиевого порошка.

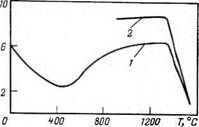

Наполнитель существенно влияет и на уровень термических шряжений в клеевом соединении. Так, введение корунда в іей ВК-20 приводит к повышению уровня термических напря — ений, а переработанного асбеста, нитрида бора и алюминиево-

порошка — к снижению (особенно это относится к асбесту алюминиевому порошку, рис. 2.2).

На прочностные характеристики клеевых соединений влияет ісперсность наполнителя. Так, при исследовании влияния дис — фсности алюминиевого порошка на свойства фенолокремний — >ганического клея ВК-18 и клеевых соединений на его основе жазано, что лучшим можно считать порошкообразный напол — ггель с величиной частиц 50 мкм |[149, с. 184].

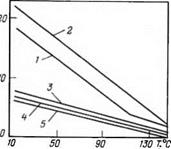

Для повышения термостойкости клеев весьма эффективно шользование в качестве наполнителей порошкообразных кар — ідобразующих металлов (соединения IV и V групп), их окси — )в и солей. Введение в фенолоформальдегидные композиции до )% (масс.) металлов (W, Nb, Ті, Сг, Si), образующих термо — ойкие (до 1400—1600 °С) карбиды, способствует увеличению жсового остатка клея после карбонизации при 1200 °С до 73% )ис. 2.3). В то же время добавка металлов, термостойкость ірбидов которых невысока (500—600 °С), приводит к низкому зіходу карбонизата в тех же условиях и не обеспечивает тре — емых прочностных характеристик клеевых соединений при тем- ;ратурах выше 500—600 °С. Клеи с такими наполнителями ис — ‘льзуют для соединения углеграфитовых материалов при изго

|

ис. 2.2. Зависимость внутренних напряжений от температуры для клея ВК-20

с различными наполнителями:

— без наполнителя; 2—корунд; 3 — нитрид бора; 4 — асбест переработанный; 5—алю-

миниевый порошок.

ис. 2.3. Зависимость прочности клеевых соединений при равномерном отрыве

г температуры испытания для клеев, наполненных кремниевым (/) и ниобие-

вым (2) порошками.

т. овлении электродов, токоподводов и т. д. При этом для с клеї ваиия изделий, работающих в восстановительных или нейтралі ных средах, используют композиции с добавками ниобиевог порошка, в окислительных средах — порошка кремния. Пр низких температурах (до 200 °С) за прочность клеевого соеді нения «отвечает» полимер, используемый в качестве основ; клея. При последующей термообработке клеевых соединени образуются жаропрочные карбиды, которые обеспечивают р£ ботоспособность соединений при температурах до 1400—1600 °С Рассматривая процессы, протекающие в клеевом слое, необхс димо отметить, что при 200 °С начинается деструкция полимер ного связующего, которая заканчивается при 500 °С. Этот пре цесс сопровождается снижением прочности клеевых соединени! При дальнейшем нагреве до 600 °С происходит взаимодействи углерода коксового остатка с металлическим наполнителем образованием карбидов, которое заканчивается при 1200 °С Прочность клеевых соединений, выполненных ниобийсодержг щими клеями, при температурах 1200—1400 °С несколько вьшк чем при использовании кремния [150].

Можно предположить, что при введении в фенолоформальде гидные клеи некоторых металлов или их соединений образуют ся ионно-координационные связи между наполнителем и поли мером, которые влияют на формирование надмолекулярно структуры и термостабильность клеев.

Заметно уменьшают образование карбонизата таких клееі а следовательно, прочность клеевых соединений, добавки окси дов переходных металлов (Fe203, Мп02, Сг203). Предполагает ся, что оксиды катализируют взаимодействие между связующш и наполнителем при деструкции, протекающее с поглощение! тепла.

Ингибирующее влияние некоторых соединений Са и Mg и термическую деструкцию фенолоформальдегидных смол объяс няется образованием хелатных соединений. Термостабильност полимеров в присутствии бората, карбоната, хромата и фторси ликата цинка повышается.

При введении в фенолоформальдегидные клеи больших ко личеств аморфных В и Si повышается их термостойкость, чт связано с образованием в процессе деструкции значительны количеств карбидов кремния и бора. Образование карбид кремния начинается в основном при 1300 °С и завершается з; 24 ч, а при 1400 °С для этого достаточно 4 ч. Появление карби да бора наблюдается при 1200 °С. Материал, содержащий кар бид кремния, может длительное время (более 50 сут) эксплуа тироваться при 700—1000 °С [151].

Для клеев на основе полифосфазенов лучшими наполнителя ми являются оксиды металлов (ZnO, MgO, CaO, BaO, CdO] которые активно влияют на процесс отверждения полимеров. Пр исследовании отвержденных систем методами динамического і изотермического термогравиметрического анализов установлене

•о термостойкость клеев на основе полифосфазенов зависит от зироды оксида. Незначительны потери массы при 450—550 °С ія композиций, в состав которых входят ZnO и CdO, хуже ;дут себя композиции с MgO и СаО. Наиболее высокая прочесть клеевых соединений достигается при введении в клей 5% (масс.) ZnO [152, с. 19]. Эффективно также использование :беста, введение которого повышает прочность соединений при змнатной температуре и после воздействия температуры 300 °С течение 1 ч [16, с. 15].

В качестве наполнителей элементоорганических клеев мож — о применять асбест, порошки металлов, оксиды, стеклянное элокно и др., которые существенно улучшают прочностные и застические свойства клеев [153]. Особенно эффективным на — олнителем кремнийорганических клеев является асбест. Он заимодействует с полимером с образованием структур, обес — ечивающих значительное повышение термостойкости и проч — ости клеевых соединений.

![Влияние наполнителей на прочность клеевых соединений Подпись: >50 °С. Особенно сильно влияют наполнители на термостойкость >рганосиликатных клеев. В состав этих клеев входят наполни- •ели (силикаты) и различные оксиды, которые при отвержде- ши взаимодействуют с основным компонентом клея — элемен- юорганическим связующим. В качестве наполнителей приме- іяют хризотиловый асбест, слюду, мусковит, тальк, а также жсиды переходных металлов (хрома, титана, кобальта, ванадия и др.) [155, с. 23]. Между компонентами системы происходит химическое взаи-модействие как при отверждении клеев (250—270°С), так и з процессе деструкции полиорганосилоксана (400—600°С). При отверждении гидроксильные группы полиорганосилоксанов вза-имодействуют с силанольными группами, находящимися на по- іерхности силикатов. При термодеструкции, вероятно, в местах отщепления углеводородных радикалов образуются активные центры, взаимодействующие и с силикатами, и с оксидами, что приводит к повышению термостойкости клеев. Оксиды, входящие в состав клеев, служат иногда катализаторами отверждения кремнийорганических полимеров. Силикаты перед приготовлением клея прокаливают при 200 [мусковит, тальк) или 350°С (хризотиловый асбест), что спо-собствует их поверхностной активации, и вводят в клеи в виде](/img/1208/image079_3.gif) |

При использовании в качестве наполнителей различных ок — идов необходимо помнить, что некоторые из них, повышая сходную прочность клеевых соединений, являются катализато — ами разложения элементоорганических соединений. Так, А1203 аэросил при температурах выше 300 °С заметно ускоряют раз — ожение полидиметилсилоксана. В присутствии СаО, ВеО и собенно MgO полидиметилсилоксан разлагается с образова — шем низкомолекулярных циклических продуктов; этот процесс собенно интенсивно протекает в интервале температур 150—

мелкодисперсных порошков с размером частиц от 10 до 50 мкь Уменьшение размера частиц до 1 мкм способствует улучшенш свойств клеевых композиций.

Введение в состав органосиликатных клеев тонкоизмельчеь ных стекол повышает примерно на 200 °С их термостойкості а также прочность клеевых соединений {156].

Наполнители являются важными компонентами фосфатны клеев и активно взаимодействуют как с фосфорной кислотог так и с фосфатными связующими [46, с. 152; 122, с. 92]. В каче стве наполнителей применяют металлы, оксиды металлов, фос фаты и гидроксиды Ті, Al, Fe. Многие фосфатные клеи содер жат одновременно несколько наполнителей, таких как нитри ды, силициды, карбиды и др. Активность, продолжительност отверждения и прочностные характеристики фосфатных клее и клеевых соединений можно регулировать, изменяя состав на полнителей. Так, активность фосфатных цементов повышаете: в ряду наполнителей: фосфат — оксид — гидроксид.

Эффективными наполнителями фосфатных клеев являютс: также стекла, представляющие собой смеси двух или более ок сидов, например РЬО—В203, ZnO—В203, CdO—В203, МеО — —А1203—В203, МеО—А1203—Si02. Использование стекол по зволяет увеличить продолжительность схватывания клея и по высить прочность клеевых соединений в 2—3 раза (по сравне нию с клеями, наполненными индивидуальными оксидами).

Эффективно использование в фосфатных клеях некоторы: огнеупорных оксидов в сочетании с порошками металлов, на пример диоксида циркония и порошков титана, хрома, никел5 и железа. Кроме повышения прочности использование порошкої металлов позволяет регулировать коэффициент линейного тер мического расширения в широких пределах и снизить темпера туру отверждения до 20 °С [122, с. 92].

24 августа, 2015

24 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике