С целью улучшения физико-механических свойств гидроизоляционных материалов на основе разжиженных битумов разработано ряд составов с введением в растворы битумов полимеров: полистирола, стирола, модельной массы КПЦ, кубовых остатков и др.

Составы и свойства мастик. В зависимости от применяемых связующих материалов защитные покрытия из полимерных мастик подразделяются на две группы: на основе неполимери — зующихся гидроизоляционных материалов, растворяемых в органических растворителях, т. е. покрытия на основе лаков и на основе материалов, полимеризация которых происходит в естественных условиях непосредственно на поверхности защищаемых конструкций.

К пленкам на основе лаков относятся покрытия из полисти — рольной битумной мастики и мастик на основе использованной модельной массы КПЦ и кубовых остатков.

Для покрытий на лаковой основе исходные гидроизоляционные материалы растворяют в органических растворителях, а в раствор вводят наполнитель и пластификатор. Полученную массу наносят на поверхность ручным или механизированным способом. После испарения растворителя на поверхности остается тонкая пленка полимера, которая и является защитным слоем.

Экспериментально были определены наиболее оптимальные составы таких мастик, разработана также технология их приготовления.

TOC o "1-3" h z Состав полистирольно-битумной мастики, вес. ч. Растворитель (ксилол, сольвент) 10

Полистирол 1

Битум марки БН-Ш 1

Наполнитель (цемент или молотый песок) 2—5

Приготовление. Полистирол и битум вводят в растворитель и подогревают в водяной бане при температуре 70—80°С до полного растворения составляющих. Обычно для этого требуется з—4 у-. После этого раствор остывает и его разливают в бочки, где он может храниться неограниченное время. Наполнитель вводят непосредственно перед нанесением мастики.

Состав мастики на основе массы КПЦ, вес. ч.

Масса КПЦ 1

Растворитель (ксилол, сольвент) 1—2

Битум марки БН-Ш 1

Наполнитель (цемент или молотый песок) 1,5—2

Модельная масса КПЦ является отходом некоторых машиностроительных предприятий следующего состава, % по весу: канифоли — 70; полистирола — 18; церезита — 12.

Мастику на основе использованной массы КПЦ готовят и хранят так, как и полистирольно-битумную.

Состав мастики на основе кубовых остатков, вес. ч.

Битум БН-Ш ‘ 1

Ксилол или сольвент 0,5

Кубовые остатки 1

Наполнитель (цемент или молотый песок) 1

Кубовые остатки—отходы производства горьковского завода «Нефтегаз» — следующего состава, % по весу: инден-кумароно — вая смола — 20; сольвент — 50—60; зола до 20 и вода до 10.

Приготовление мастик. Раздробленный битум растворяют при температуре 70—80°С в соответствующем количестве растворителя. Когда битум полностью растворится, вводят, при постоянном перемешивании, кубовые остатки, а затем наполнитель.

Вся масса должна быть хорошо перемешана и быть полностью однородной.

После нанесения мастики при испарении растворителя в защитной пленке образуется множество мельчайших пор, сквозь которые может проникать вода. Чтобы пленка не пропускала воду, защитные мастики обычно наносят в 2—5 слоев, этим самым повышая ее качество.

|

5* |

Все мастики на лаковой основе можно применять при минусовой температуре. Растворители, входящие в состав мастик, способствуют быстрому высыханию поверхности, особенно при плюсовой температуре. Для получения пленок без растворителя используют мастики, приготовленные на основе стирола и битума.

67

Состав стирольно-битумной мастики, вес. ч.

Стирол 1

Перекись бензоила или гипериз 0,03

Нафтенат кобальта 10°/о-ный 0,08

Битум марки БН-Ш 1

Наполнитель (цемент или молотый песок) 1

Приготовление. Для приготовления стирольно-битумной мастики в стирол вводят битум и подогревают на водяной бане до температуры 60°С с перемешиванием до полного растворения. Когда раствор остынет, его помещают в растворомешалку, вводят инициатор гипериз и тщательно перемешивают. Затем туда добавляют ускоритель (10%-ный раствор нафтената кобальта в стироле) и наполнитель н тоже тщательно перемешивают до получения однородной массы.

Необходимо строго соблюдать указанную последовательность введения компонентов. Нарушение ее может привести к взрыву.

Мастика годна к употреблению в течение одних суток, причем применять ее можно только при температуре не ниже 15°С. Готовую мастику наносят на поверхность, где она твердеет и образует прочную и плотную защитную пленку, которая практически водонепроницаема, даже если нанесен всего один слой мастики. В ней нет растворителя и поэтому поры не образуются.

|

Вид покрытия |

Сравнительные свойства битумно-полимерных мастик с другими видами гидроизоляции приведены в табл. 19.

Таблица 19

Основные свойства гидроизоляционных покрытий

|

■О |

||

|

Адгезия к бетону, Кгс/см2 |

Теплостойкость, °С |

П « С; И |

|

Оптимальное количество слоез |

Холодная битумная мастика Полистирольно-битумная мастика Мастика на основе массы КПЦ Мастика на основе кубовых остатков Стирольно-битумная мастика Обмазка горячим битумом Трехслойная изоляция рубероидом

|

9,7 |

71,2 |

88 |

5 |

|

26,9 |

118 |

89,6 |

4 |

|

12,1 |

135,6 |

100 |

4 |

|

10,4 |

89 |

88 |

4 |

|

38,9 |

112,6 |

89,4 |

2 |

|

5—9 |

50 |

— |

2—3 |

|

3—5 |

60—70 |

— |

3 |

Из таблицы видно, что наименьшими адгезией к бетону и теплостойкостью обладают изоляция рубероидом, обмазка горячим битумом и холодная битумная мастика, а наибольшими по адгезии — стирольно-битумная, по теплостойкости — мастика на основе массы КПЦ.

Применение битумно-полимерных мастик. Все указанные мастики имеют, как видим, различные свойства, а следовательно, различна и область их применения:

— мастики на основе использованной модельной массы КПЦ и кубовых остатков рекомендуется для устройства окрасочной изоляции взамен горячего битума;

— мастики—полистирольно-битумная и стирольно-битумная— как взамен горячего битума при окрасочной гидроизоляции, так и для замены однослойной изоляции из рулонных материалов типа рубероида, пергамина и т. п. Кроме того, стирольно-битум — ную мастику можно использовать для наклейки многослойного рулонного кровельного или гидроизоляционного ковра.

Мастики можно наносить кистью и красочным пистолетом, приспособленным для работы с вязкими жидкостями.

При устройстве кровель из стеклополотна с использованием холодных мастик на стяжку наносят слой мастики, затем сразу же расстилают стеклополотно и тщательно прокатывают ручным катком до полного удаления воздушных пузырьков. После этого наносят второй слой мастики и наклеивают второй слой стеклополотна или рубероида.

Если наклеивают только один слой стеклополотна, то применяют полистирольно-битумную мастику и мастику на основе использованной модельной массы КПЦ. Такое покрытие имеет теплостойкость 115—120°С; водопроницаемость при испытании на приборе ЦНИИСКа под давлением столба воды высотой 500 мм — 0,7—0,8 мл/м2 в сутки; прочность Сцепления стеклополотна с бетоном— 15—20 кгс/см2.

Экономическая эффективность гидроизоляционных мастик на основе полимеров. Стоимость 1 м2 покрытий, выполненных с использованием различных мастик, такова, руб.:

TOC o "1-3" h z Холодная битумная (4 слоя) 0,19

Полистирольно-битумная (4 слоя) 0,27

На основе массы КПЦ (4 елоя) 0,16

На основе кубовых остатков (4 слоя) 0,14

Стирольно-битумная (2 слоя) 0,12

Обмазка горячим битумом 0,35

При использовании одного слоя стеклополотна, в зависимо.- сти от его качества, стоимость 1 м2 покрытия увеличивается на 0,7-1,1 руб.

Применение для защитных покрытий полистирольно-битум — ных, стирольно-битумных мастик, а также мастик на основе использованной массы КПЦ и кубовых остатков экономически целесообразно, так как для их приготовления используются малодефицитные и сравнительно дешевые материалы. При этом качество гидроизоляционных покрытий хорошее.

Техника безопасности. В связи с тем, что органические растворители и стирол токсичны и легко воспламеняются, при работе с ними необходимо соблюдать определенные меры предосторожности.

Мастики надо готовить в помещении, оборудованном приточ — но-вытяжной вентиляцией, или же на открытом воздухе.

При нанесении мастик на открытом воздухе обязательно надевать респираторы и защитные очки, а в закрытом помещении — противогазы. После каждого часа работы необходимо выходить на свежий воздух на 15—20 мин.

Во избежание повышенного туманообразования при механизированном нанесении мастик распылитель следует держать перпендикулярно к поверхности и на расстоянии от нее не более 0,5—0,6 м. По окончании работы и перед едой надо тщательно вытирать руки тряпкой, а затем мыть теплой водой с мылом.

Курить на участках, где работают с мастиками, категорически запрещается.

Работы с применением открытого огня или вызывающие искрение разрешается выполнять при расстоянии не менее 25 м От места использования мастик. В помещениях, где производится работа с мастиками, необходимо применять электрооборудование взрывобезопасного типа.

* * *

Битумно-полимерные мастики получены также на основе битумных эмульсионных материалов и полимеров: полиизобу — тилена, поливинилацетатной эмульсии и др.[2]

Состав битумно-полиизобутиленовой эмульсии, ‘/о по весу

Битум БН-IV 15

Битум БН-Ш 35 Сульфитно-дрожжевая бражка (в пересчете

На сухое вещество) 1,5

Полиизобутилен П-20 5

Вода 43,5

Вместо вышеуказанных марок битума можно применять соответствующее количество сплава из битумов БН-П и БН-V.

Приготовление эмульсии. В воде растворяют концентрат сульфитно-дрожжевой бражки, служащей эмульгатором. Рас

твор эмульгатора подают в дозатор, а оттуда — в бак акустического диспергатора. Сюда же порциями в 5—10 приемов подают расплавленный битум с температурой 80—100° для получения битумной эмульсии. Затем эту эмульсию перемешивают 20—30 мин с измельченным полиизобутиленом в высокооборотных лопастных мешалках типа ОД-8 до получения однородной тонкодисперсной массы.

Состав битумно-полимерной мастики зависит от применяемых эмульгаторов (табл. 20).

Таблица 20

|

По весу |

|

Глина |

|||

|

Умерен |

Глина |

||

|

Ной |

Глина |

Высоко- |

Известь |

|

Плас |

Пластич |

Пластич |

1-го |

|

Тич |

Ная |

Ная |

Сорта |

|

Ности |

|

Суглинок тяжелый |

Составы битумно-полимерной мастики в зависимости от применяемых эмульгаторов

Количество составляющих, при эмульгаторе

Составляющие

|

Известь 2-го сорта

|

Приготовление мастик. В установку для приготовления эмульсионных битумно-полимерных мастик входят три растворомешалки: одна — для растворения полимера; вторая — для получения водной эмульсии полимера и третья — для приготовления самой мастики; дозаторы полимера, твердого эмульгатора, наполнителя, битума и воды; два-три шестеренчатых насоса, емкости для хранения водной эмульсии полимера и готовой эмульсионной мастики.

Битум в котлах разогревают до 90—110°, полимер с молекулярным весом до 50 000 (полиизобутилен), эмульгатор и асбест подогревают до 15—50°С; из глины или извести приготовляют густое тесто. Если полимер имеет молекулярный вес 100 000— 300 000, его измельчают на куски и растворяют в бензине или дибулфталате (соотношение 1:1). При увеличении молекулярного веса полимера количество растворителя тоже увеличивается.

Раствор полимера в бензине готовят в растворомешалке с плотно закрывающейся крышкой и после суточного выдержива

ния перемешивают до получения однородной вязкой массы (без частичек нерастворившегося полимера).

Для получения водной эмульсии раствор полимера переливают во вторую растворомешалку, в которой находится глиняное или известковое тесто, добавляют 15—30% воды от веса эмульгатора и приводят во вращение лопастный вал мешалки (30 об! мин).

Перемешивание продолжают 8—10 мин.

Из второй растворомешалки водная эмульсия полимера шестеренчатым насосом подается в третью растворомешалку, со скоростью вращения лопастного вала не менее 60 об! мин. Из дозатора в эту же растворомешалку поступает асбест и перемешивается с эмульсией полимера.

Для получения эмульсионной битумно-полимерной мастики в смесь полимера с асбестом при непрерывном перемешивании вводят сначала битум с температурой 90—110°С до получения раствора с вязкостью 4—6 сек, затем добавляют воду до вязкости смеси 8—10 сек. Получив однородную массу, вводят пылевидный наполнитель — минеральный порошок с частицами размером менее 0,5 мм.

Перемешивание мастики продолжают до получения однородной массы (без видимых частиц полимера, асбеста, битума и наполннтеля).

& ^

Разработаны и другие составы и рецептуры холодных полимерно-битумных эмульсий и паст (ХПБЭ, ХПБП) для устройства безрулонных кровельных покрытий.

Состав холодной полимерно-битумной эмульсии

(ХПБЭ), о/о по весу Раствор битума (БН-I, БН-П) в бензине (1:1) 60 Поливинилацетатная эмульсия 28

Стабилизатор (водный раствор поташа, казеина, жидкого стекла) 12

Технология изготовления ХПБЭ заключается во введении в раствор битума эмульсии полимера.

Холодные битумные пасты, в которые вводятся эмульсии полимеров, имеют следующий состав, % по весу:

Битум БН-П, БН-Ш 50-55

Глино-известковое тесто (1:1) 25—30

Горячая вода 20—30

Приготовление пасты. Глино-известковое тесто подогревают до 90—96° и вводят в него мелкими дозами битум, разогретый до 140—150°С. Когда паста начинает загустевать, в пастоме- шалку заливают горячую воду. На строительной площадке в пасту добавляют 5—7% цемента.

Для получения оптимальных паст рекомендуется добавлять в них карбамидные и феноло-формальдегидные смолы, а также латексы. Пасты показали хорошие результаты при испытании их на термостойкость в термостате при температуре 180° в течение 6 ч.

Холодная полимерно-битумная паста была применена для устройства опытного покрытия. Для этого в пасту ввели добавку асбеста (7%) и карбамидной смолы № 42 (10%).

Опытное строительство показало, что применение безрулонной гидроизоляции на основе этих мастик позволяет на каждом квадратном метре экономить рулонных материалов — 36,5 м2; высокомарочного битума — 5 кг; денежных средств — 0,8 — 1,2 руб.

Для гидроизоляционных работ применяются также битумно — соляровая мастика, модифицированная каучуком, входящим в состав латекса. Введение каучука в раствор битума улучшает эластичность покрытий при отрицательных температурах и адгезию к бетонному основанию.

Состав мастики, вес. ч.

Битум M-III 100

Синтетический латекс марки СКС-30 в пересчете

На сухое вещество 4,2

Соляровое масло 16,5

Приготовление мастики. Битум разводят соляровым маслом и вводят небольшими порциями в разогретую до температуры 180°С смесь дивинилстирольного латекса СКС-30 при постоянном перемешивании в реакторе. Вода из латекса испаряется, и каучук интенсивно растворяется в битумно-соляровом составе.

Битум, модифицированный каучуком, рекомендуется для гидроизоляции крыш и заливки швов сопряжения между кровельными панелями.

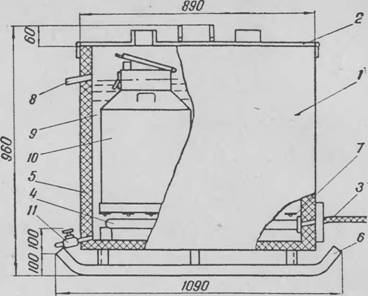

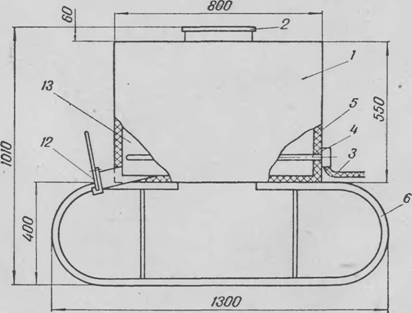

Устройство мастичной гидроизоляции при минусовой температуре. При температуре ниже 5°С работы выполняются с применением безводных материалов (разжиженные битумы, битум — но-полимерные мастики). Битумно-наиритовая мастика и эластим марки РБЛ можно наносить на изолируемые поверхности при температуре наружного воздуха до — 30°С. Если необходимо, мастику подогревают в специальных приспособлениях (рис. 16).

Работая с мастиками при минусовой температуре, следует соблюдать следующие требования:

|

|

О

|

Рис. 16. Приспособления для подогрева мастики: А — водяная баня; б — электрокотелок; 1— бак; 2— крышка; 3 — электрокабель; 4— ТЕН; 5 — утеплитель; б —полозья; 7—решетка; 8— сливная трубка; 9—вода; 10—бидон с мастикой; // — край для слива воды; 12 — выпуск мастики; 13—Мастика. |

|

Б |

А) поверхность основания перед нанесением безрулонных гидроизоляционных покрытий должна быть сухой и нагретой до плюсовой температуры;

Б) установки, в которых приготавливают безрулонные материалы, необходимо размещать в закрытых помещениях недалеко от места их применения; транспортные устройства, трубопроводы и тара для подачи материалов должны быть утеплены;

В) рабочие места по устройству изоляции на открытом воздухе следует защищать от атмосферных осадков и снабжать приспособлениями для оттаивания снега и льда, высушивания и подогрева изолируемых поверхностей;

Г) гидроизоляционные покрытия на открытом воздухе при снегопаде, гололедице, тумане и дожде не устраиваются.

Если при температуре ниже 5°С работы по гидроизоляции выполняются с применением тепляков, то необходимо придерживаться таких правил:

А) выполнять работу в тепляках допускается при условии нагрева основания до плюсовой температуры и последующего нагревания свеженанесенной мастики горячим воздухом или инфракрасными лампами;

Б) тепляки должны быть инвентарными и обеспечивать температуру в них не ниже 5°С; обогревать тепляки жаровнями, мангалами и другими приборами с открытым пламенем запрещается;

В) битумные эмульсионные мастики, если их применяют зимой, должны иметь повышенную рабочую температуру 40—60°С, для подогрева применяются смесители с электроподогревом, устанавливаемые у мест нанесения; подающие трубопроводы обеспечиваются надежной теплоизоляцией и не должны превышать длину 15 м.

Мастичную гидроизоляцию в зимних условиях следует выполнять отдельными захватками. После нанесения всех слоев на одной захватке переходят к работе на другой. С наступлением теплого временн года гидроизоляционные покрытия, выполненные в зимних условиях, необходимо тщательно проверить и устранить обнаруженные дефекты.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике