Эластим представляет собой холодный полимербитумный состав, изготовленный на основе битума и стабилизированного латекса (водной дисперсии синтетического каучука). Он имеет высокие гидрозащитные свойства, которые позволяют на его основании готовить безрулонные гидроизоляционные и антикоррозионные покрытия, представляющие собой упруго-пластиче — ские пленки.

Эластим подразделяется на три вида: РБЛ, ЭБЛ, ПБЛ, соответственно на растворе битума с латексом, на эмульсии битума с латексом и на плавленном битуме с латексом. Для получения эластима применяются каучуковые латексы (дивинилстироль — ные СКС-65 ГП, хлоропреновые — Л-4, Л-7 и др.) с концентрацией каучука не ниже 45%- Эластим применяется в виде холодных паст и мастик, которые наносят на поверхность конструкции механизированным способом или вручную.

Особенность технологии изготовления эластима — предварительная глубокая стабилизация латекса водным раствором жидкого стекла или поташа. Поэтому в покрытиях, выполненных из латекса, пленка формируется постепенно.

Каучук, как известно, способен удлиняться без разрушения. Пленки каучука при перемешивании обволакивают частицы (мицеллы) битума. При этом образуется однородная каучуко- битумная масса, которая при испарении растворителя дает плотную эластично-вязкую пленку.

В жидком состоянии эластим представляет собой мелкоиз — мельченные частицы битума, обрамленные тонкими пленками каучука и свободно плавающие в бензине или воде. Эластим подвижен, а при высыхании теряет свою начальную структуру и переходит в упруго-пластичную пленку.

Материалы, применяемые для приготовления эластима. Для приготовления эластима применяются следующие основные материалы:

Нефтебитумы III, IV —ГОСТ 6617—56;

Бензин автомобильный — ГОСТ 2084—67;

Латекс синтетический СКС-65 ГП-ГОСТ 10564—63;

Латекс синтетический Л-4, Л-7—ВТУМХП 3156—52;

Жидкое стекло с удельным весом 1,42 — ГОСТ 13078—67.

Битумы. В безрулонной изоляции используются, как правило, битумы в жидко-подвижном состоянии в виде эмульсий, паст или растворов. При переводе битума в жидкое состояние нагреванием следует учитывать, что битумы термически неустойчивы и при перегреве их качества могут сильно изменяться. Поэтому разогревать битумы необходимо до определенной тем

пературы (например, битум БН-Ш — до температуры не более 165°С).

Растворители. Для растворения битумов, кроме бензина, применяются лигроин и керосин. Чем меньший удельный вес растворителя, тем меньшее количество его необходимо для Растворения битума, тем быстрее он испаряется и быстрее формируется гидроизоляционный слой.

Однако применение очень легких растворителей (например, авиационного бензина) может вызывать коагуляцию (слипание) и выпадение асфальтенов, входящих в состав битумов.

Эмульгаторы. Чтобы приготовить битумную эмульсию или пасту, применяют эмульгаторы, представляющие собой поверхностно-активные вещества (ПАВ), которые способствуют диспергированию (раздроблению) битумов. Лучшие твердые эмульгаторы битумов — это каолины, глина, известь (применяются в виде теста). Консистенция теста контролируется объемным весом, для глины и каолина она принимается равной 1,40— 1,45 г/см3, для извести— 1,30—1,35 г/см3.

Синтетические латекс ы. Латексы представляют собой водную дисперсию синтетического каучука. Это белая жидкость со слабым специфическим запахом. Для приготовления эластнма применяют дивинилстирольный латекс СКС-65 ГП и хлоропреновый найрит марок Л-4 и Л-7. Согласно ГОСТу 10564—63 латекс СКС-65 ГП должен содержать сухой остаток не менее 47%, незаполимеризованного стирола не более 0,2%, РН не менее 11, поверхностное натяжение не должно превышать 40 дин! см, вязкость— 12—17 сек..

Латекс транспортируется"в жидком состоянии в металлических бочках емкостью 200—250 л или в железнодорожных цистернах. Храниться он должен в отапливаемых помещениях при температуре не ниже +10° и не выше +60°С в закрытых емкостях. Не допускается замораживание латекса, которое наступает при температуре около 0°С. Пожарной опасности латекс не представляет. Так как в латексе есть стирол (до 0,2%), работать с ним необходимо в вентилируемом помещении.

Стабилизаторы. Стабильность латекса обеспечивается образованием вокруг отдельных мелких частиц каучука обвло — чек, препятствующих слиянию этих частиц.

|

49 |

Для предупреждения преждевременной коагуляции и получения более однородной массы при смешивании латекса с битумом применяются стабилизаторы: водные растворы жидкого стекла, поташа или казеина. Количество стабилизатора зависит от вида, марки латекса и других факторов и принимается примерно 8—12% от веса латекса при плотности стабилизатора, равной 1,40—1,42 г/см3.

4. 2814.

Наполнители. Для мастики типа эластим используют молотые песок, известняк, золу ТЭЦ и другие пылевидные наполнители, а в качестве волокнистого наполнителя — асбест 7-го сорта.

Составы эластима, °/е по весу

Эластим РБЛ

Раствор битума III или IV в бензине 75—80 латексы (стабилизированные) Л-4, Л-7 или

СКС-65 ГП 20—25 Эластим ЭБЛ

Битумная паста (битума 50, эмульгатора 15, воды 35) 70—80

Стабилизированный латекс Л-4, Л-7 или СКС-65 ГП 20—30 Эластим ПБЛ

Битум БН-Ш 40—52

Латексы Л-4, СКС-65 ГП 20—25 эмульгатор (каолин, глина, известь)

Или растворитель — бензин 30—35 Полимербитумная мастика на основе эластима

TOC o "1-3" h z полимербитумная паста (эластим ЭБЛ или РРЛ) 80—90

Наполнитель (пылевидный или волокнистый) 4—14

Растворитель или вода 3—6

Лаборатория уточняет составы эластима в зависимости от свойств исходных материалов и конкретных условий его применения.

Приготовление эластима. В зависимости от марки эластима разработаны и различные технологические схемы его приготовления. Однако все они имеют такие общие технологические операции, как подготовка исходных материалов, плавление или растворение битума, изготовление пасты, смешивание битумного материала со стабилизированным л’атексом и т. д.

Технология изготовления битумной пасты изложена выше в разделе «Мастики на основе эмульгированных битумов».

На основе полученной битумной пасты и латекса приготовляется эластим марки ЭБЛ. Процесс его приготовления холодный.

Чтобы предупредить преждевременное слипание и осаждение частиц каучука в латексе и тем самым улучшить качество эластима, латекс подвергают предварительной глубокой стабилизации. В пастомешалку загружают соответствующее количество латекса и туда же, при постоянном перемешивании, заливают стабилизатор (водный раствор поташа, жидкого стекла или казеина) в количестве 8—12% от веса латекса. Стабилизатор в виде водного раствора поташа или жидкого стекла с плотностью 1,35—1,42 г/см3 готовят предварительно и хранят в отдельной емкости. После введения стабилизатора жидкий латекс постепенно превращается в сметанообразную массу с новой структурой и физическими свойствами. Затем в латекс вводят

битумную пасту и смесь тщательно перемешивают. Полученный эластим выгружают в закрытые емкости, в которых он хранится и транспортируется.

Для приготовления эластима РБЛ вначале готовят раствор битума в бензине, в соотношении 60—70% битума и 30—40% бензина. Для ускорения растворения битума его подогревают до температуры 90—100°С, т. е. до температуры, при которой битум переходит в текучее состояние и может легко перемешиваться с растворителем.

Готовить и хранить раствор битума необходимо в специально отведенных местах.

Для приготовления раствора битума применяются пропеллерные или другие типы мешалок. Полученный раствор в холодном состоянии вводят в стабилизированный латекс. При такой последовательности эластим РБЛ получается более качественным, частицы стабилизированного латекса лучше распределяются в массе битума. Смесителем может служить обычная растворомешалка емкостью 100 л с числом оборотов вала 60—80 в минуту. Применяются — и вертикальные смесители.

Эластим марки ПБЛ получают на основе сплава битума с латексом (табл. 16) в такой последовательности. Битум марки III загружают в бнтумоплавильный котел стандартного производства (Д-33, Д-122, Д-124) или другого типа и нагревают до 110—120 С. После этого в него небольшими дозами вводят латекс и интенсивно перемешивают до получения однородной массы.

Таблица 16

|

51 |

Расход материалов для получения 100 кг Каучуко-битумного сплава

|

Необходимое количество |

||

|

Кзучуко-бн- |

Материалов, кг |

|

|

Тумный сплав |

Латекс Л-4 |

|

|

С содержа |

Или |

|

|

Нием каучука. |

СКС-65-ГП |

|

|

% |

Битум БН-Ш |

С содер |

|

Жанием су |

||

|

Хого остатка |

||

|

50% |

|

5 95 10 10 90 20 15 85 30 20 80 40 |

Если смесь вспенивается, то температуру нагревания уменьшают. А при постепенном нагревании ее до 150—160°С в тага из смеси испаряется.

4*

Обезвоженный каучуко-битумный сплав растворяют или диспергируют (раздробляют). Для этого применяют растворители (бензин, керосин) или эмульгаторы (каолин, глина, известь).

При растворении сплава растворителями его вначале охлаждают до температуры 80—90°С, после этого небольшими порциями вводят растворитель и тщательно перемешивают до получения однородной массы. Полученный материал из смесителя сливают в закрытую емкость для хранения и транспортировки к месту использования.

Эмульгирование сплава выполняется в такой последовательности. Сплав, нагретый до 160—180°С, диспергируется в пасто — мешалке с. эмульгатором в виде теста, предварительно нагретым до температуры 90—95°С. Загружают каучуко-битумный сплав в пастомешалку 3—4 порциями при интенсивном перемешивании. Если паста очень загустевает, во время перемешивания подается вода, нагретая до 90—95°С. В зависимости от интенсивности перемешивания процесс эмульгирования каучуко-би- тумного сплава длится 15—20 мин. Готовую пасту выгружают в емкость, которая не пропускает воду.

Промышленное изготовление эластима может быть организовано централизованным способом. Установка для изготовления эластима состоит из резервуара для битума с подогревом, тво — рильных ям (емкостей) для извести и глины, бнтумоплавильных котлов, котлов для нагрева эмульгатора, дозаторов, битумо — и растворонасосов, кипятильника для нагрева воды, вибросита, пастомешалки, емкостей для латекса и готовой пасты и другого рабочего инвентаря. Установки могут быть стационарными и передвижными, смонтированными на автомашинах с прицепами. Стационарные установки можно монтировать на базе асфальтовых заводов, что намного сокращает капиталовложения и эксплуатационные затраты.

Свойства эластима. Гидроизоляционные материалы должны иметь высокие физико-механические показатели: водонепроницаемость, адгезию к изолируемой поверхности, теплостойкость, химическую стойкость в агрессивных средах.

Модификация битумов латексами позволила получить новый гидроизоляционный материал — эластим (табл. 17).

Покрытия из эластима обладают высокой трещиностой — костью. Так, если при испытаниях покрытие из битумных паст и мастик с появлением трещины в бетоне разрывалось, то покрытие из эластима при образовании трещин до 3 мм только растягивалось, не разрушаясь.

Эластим обладает высокой гидроизоляционной способностью. Бетон, покрытый тремя слоями эластима РБЛ, практически водонепроницаем.

|

Физико-механические свойства покрытий из эластима

|

Водопоглощение за 3 суток ®/о 1,0—2,0 1,5—3,0 3,0—5,0

Водонепроницаемость, максимальное давление за 3 суток атм 8 Воздухонепроницаемость, падение вакуума за 1 ч мм. рт. ст. 0 50 Паропроницаемость г]м • ч 0,00010 0,00013 0,00015 0,00020

Мм рт. ст.

Теплостойкость без изменения за 5 ч при температуре °С 100—120 100—110 90—100 100—120 Изгиб без трещин вокруг стержня диаметром 20 мм При температуре Трещиностойкость при внезапном разрыве Адгезия к бетону Морозостойкость без разруик ния

Старение — определено в аппарате погоды без изменения свойств в течение

Условных лет 8,0

Изделия, покрытые эластимом, меньше поглощают воду. Так, если водопоглощение образцов пористого бетона без защитного покрытия за трое суток оказалось равным 36%, а таких же образцов, изолированных тремя слоями битумной пасты, — 4,6%, то водопоглощение подобных образцов с тремя слоями эластима РБЛ равнялось всего 1,7%.

Применение эластима. Безрулонная гидроизоляция из эластима может быть рекомендована для защиты подземных частей зданий и сооружений, емкостей различного назначения (резервуаров, шламоотстойников и др.), стен и междуэтажных перекрытий зданий с влажным режимом эксплуатации (обогатительных фабрик, комбинатов бытового обслуживания, бань и т. д.), кровельных покрытий (эластим в сочетании с полимер — цементом) и других конструкций.

Покрытия из эластима по плотному основанию обычно наносят в 2—3 слоя (вследствие малой толщины одного слоя).

|

°с |

-15 |

-10 |

-0 |

|

Мм |

1.5 |

1.0 |

-0,5 |

|

Кгс/см- |

4 |

6 |

9 |

|

— Число |

|||

|

Циклов |

100 |

75 |

Для лучшей адгезии покрытия к основанию последнее необходимо прогрунтовать раствором битума или битумной эмульсией. Если покрытие из эластима подвергается механическому

воздействию, его необходимо защищать слоем полимерцемента, водонепроницаемой штукатуркой или бетонной стенкой.

Гидроизоляционные работы с применением эластима состоят из следующих операций: приготовления эластима и грунтовочного раствора, подготовки и огрунтования поверхности, нанесения гидроизоляционного слоя эластима, устройства защитного покрытия изоляции.

Приготовленный эластим доставляют на строительную площадку в закрытых емкостях специальными пастовозами или машинами-гудронаторами.

На очищенную и выровненную поверхность наносят грунтовку из раствора битума в растворителях (бензине, керосине и др.) в соотношении 1:1, 1:2 или битумной пасты, разбавленной водой в соотношении 1:5, 1:7. Наносят грунтовку пневматическими распылителями или щетками. Приблизительный расход грунтовки на 1 м2 поверхности составляет 150—200 г.

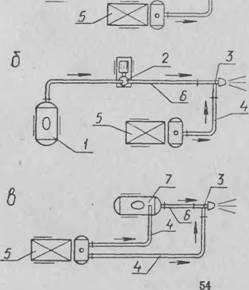

Огрунтованная поверхность перед нанесением изоляционного слоя должна высохнуть в течение 12—24 ч. После этого на нее наносят (рис. 13) 2—3 слоя эластима (толщина каждого слоя

2 з

А

I

|

|

|

Рис. 13. Технологические схемы нанесения эластима: А— РБЛ; б —ЭБЛ; в — ПБЛ; 1 — емкость с эластимом; 2 — Шестеренчатый насос или рас — творонасос с электромотором; 3 — форсунка; 4, 6 — соответственно воздушные и материальные шлаиги; 5 — компрессор 31Ф-55; 7 — напорный бак с эластимом. |

—1,0 мм), а йотом по необходимости 1—2 слоя полимерце — мента толщиной до 2 мм. Марка эластима и количество слоев определяются в зависимости от условий эксплуатации конструкции и величины статического напора воды.

Приблизительный расход материалов на 100 м2 гидрозащнт — ного покрытия из эластима при толщине слоя 1 мм, кг:

Битум БН-Ш или БН-IV 40

Бензин автомобильный 40

Латекс синтетический 27

Жидкое стекло 3

. Приблизительный расход материалов на 100 м2 гидроизоляционного покрытия из полимерцемента при толщине слоя 1,5 мм, кг:

Латекс синтетический 45

Жидкое стекло 5

Шлакопортланд-цемент 45

Песок мелкозернистый 90

Вода 10

Полимерцементный слой по эластиму наносят для предохранения эластима от механических повреждений, от преждевременного старения и из санитарно-гигиенических соображений.

При работе с эластимом необходимо соблюдать правила техники безопасности, предъявляемые к мастикам на разж 1женных битумах.

Новые решения безрулонной гидроизоляции с применением эластима имеют существенные преимущества по сравнению с многослойными рулонными и окрасочными на основе перхлор- вннпловых лаков и эмалей (табл. 18).

|

20—15 |

10—14 |

|

1,6—2,5 |

1,75—2,5 |

|

3—5 |

3—4 |

|

5—8 |

7—9 |

|

Плохая |

— |

|

Средняя |

|

|

Механизи |

|

|

Вручную |

Рованное |

|

Опасные Вредные 55 |

|

8—12 |

5—7 |

|

0,5—1,0 |

0,8—1,0 |

|

35—40 |

10—12 |

|

10—12 |

1—3 |

|

Хорошая |

Хорошая |

|

Плохая |

» |

|

Механи |

Механи |

|

Зирован |

Зирован |

|

Ное и |

Ное |

|

Вручную |

|

Безопасные |

Таблица 18

|

Технико-экономическая характеристика конструкций гидроизоляции

Трудоемкость на 100 м2, Чел.-дней Стоимость 1 м2, руб. Долговечность, лет Водонасыщение за 24 ч, % Гнилостойкость Трещиностойкость Производство работ по устройству покрытия |

Условия работы

Преимущество безрулонной гидроизоляции на основе эластима определяется не только исключением трудоемких операций по приклеиванию рулонных материалов на горячей бнтум — ной мастике, но также и сокращением сроков строительства, повышением индустриальности и механизации процессов работы, снижением себестоимости строительства и затрат при эксплуатации.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике