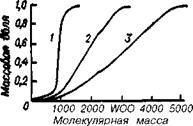

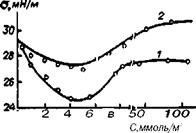

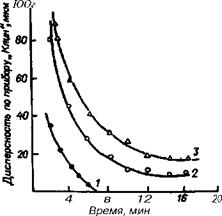

Более полную дезагрегацию пигментов — в пределе до первичных частиц,— а следовательно, и большую их оптическую эффективность в покрытиях можно достичь, осуществляя смачивание и дезагрегацию в поверхностно-активных слабоструктурированных растворах олигомеров — диспергаторов. Так, специально синтезированные алкидные олигомеры — диспергаторы с молекулярной массой 800—1000, кислотным числом 10—25 мг КОН/г, поверхностным натяжением (100 %-го сухого олигомера) 28—32 мН/м и вязкостью 50 %-ного раствора в ксилоле 0,07— 0,10 Па-с (15—20 с по ВЗ-4) дают возможность за короткое время (5—8 мин) пребывания в бисерной мельнице диспергировать диоксид титана до нулевого показателя по прибору «Клин» (0,2—0,5 мкм). С течением времени такие пасты постепенно флокулируют, но их жизнеспособность 12—24 ч, что вполне достаточно для последующей стабилизации добавлением 5—8-кратного (по отношению к лаку-диеиергатору) количества 50—60 %-ного раствора лака-стабилизатора такого же алкидного, эпоксидного или другого олигомера, но с молекулярной массой не менее 2500—4000. Интегральные кривые молскулирно — массового распределения алкидных олигомеров (рис. 4.3) показывают, что лак-диспергатор обладает наибольшей однородностью и, следовательно, ньютоновским течением. Изотерма поверхностного натяжения у лака-диспергатора, ниже, чем у лака-стабилизатора (рис. 4.4). О преимуществах лака — диспергатора можно судить и по рис. 4.5 и 4.6. В эмалях, полученных при диспергировании в бисерной мельнице, более равномерное распреде-

Рис 4 3 Интегральные кривые молекулярно массового распределения ал — кидных ол и гомеров:

/ — лак диспергатор мол масса 900, 2— лак ПФ 060 мол масса 2000, 3 — лак стабилизатор мол масса 2900

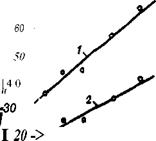

Рис 4 4 Изоюрмы шик i HOI о на

тяжения растворов инмишыч iu in |фта левых олигомеров н м к» ню к при 20 °С

/ — лак диспергатор мол м. к i чоо 2 — лак стабилизатор мол млн i 2400

|

тор е штштт* «™лии<иши<й |

|

|

|

|

|

ление частиц диоксида титана наблюдается при использовании лака — диспергатора.

|

Зависимость стабильности от времени хранения дисперсных паст диоксида титана Р-02 и готовых эмалей, полученных на стандартном лаке ПФ-060 и на специально синтезированных аналогичных лаках — диспергаторах и лаках-стабилизаторах, и укрывистости (в пересчете на сухой пигмент) показана в таблице 4.2.

Вследствие незначительной флокуляции пигмента блеск, твердость, атмосферо — и водостойкость покрытий более высокие, чем в случае эмалей, полученных на стандартном лаке ПФ-060. Толщина укрывающего слоя для белых эмалей ПФ-223 и ПФ-115 соответственно 22,6—28,8 мкм и 32,4—39,0 мкм. Для тех же эмалей, полученных на лаках-диспергаторах и лаках-стабилизаторах, толщина укрывающего слоя 21,0—24,5 мкм и 25,2—31,4 мкм соответственно. Первые цифры относятся к’пленкам, полученным из свежеизготовленных эмалей, вторые — из тех же эмалей после 6-месячного хранения. В производственной практике усложненная технология раздельного диспергирования и стабилизации в специально синтезированных лаках еще не нашла широкого применения. Но при изготовлении высококачественных покрывных автоэмалей МЛ-197, МЛ-1110 и других для диспергирования готовят малоуплотненные лаки типа ГФ-050 с пониженной вязкостью.

Повышение оптической эффективности пигментов при более полн|Ш дезагрегации позволяет сократить расход красок и эмалей массового применения на 10—15 % за счет улучшения укрывистости. Максимальный эффект может быть получен при повышении дисперсности Пигментов в эмалях до оптимальных размеров частиц 0,2—0,5 мкм (рис. 4.7). Однако и частичное увеличение дисперсности пигментов, как показано на примере серой эмали МЛ-1156 (рис. 4.8), дает значительный экономический эффект, позволяя получать более тонкие, но высококачественные покрытия и тем самым снижать расход красок на 1 м2 окрашиваемой поверхности.

10 сентября, 2015

10 сентября, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике