Дисперсность пигментов оказывает значительное влияние на большинство их свойств, свойства пигментированных материалов и покрытий.

От дисперсности в значительной степени зависит укрывистость пигментов и пигментированных материалов, красящая способност ь цветных и разбеливающая способность белых пигментов. Цвет пигментов при неизменном химическом составе и кристаллической структуре в довольно широких пределах может изменяться при изменении дисперсности. Дисперсность оказывает значительное влияние на реологические свойства пигментированных лакокрасочных материалов, их агрегативную и кинетическую устойчивость.

Декоративные, защитные и физико-механические свойства сформированных лакокрасочных покрытий также во многом зависят от дисперсности входящих в их состав пигментов и наполнителей.

Конкретно влияние дисперсности на те или иные свойства пиггментов, пигментированных материалов и покрытий рассмотрены ниже в соответствующих разделах.

Пигменты и наполнители как в исходном — порошкообразном состоянии, так и в составе пигментированного материала не однородны по размерам, т. е. характеризуются определенной полидисперсгностью. Поэтому дисперсный состав пигментов правильнее характеризошать не средним размером частиц, а функцией распределения частиц по размерам,

выраженной в аналитической форме или в виде интегральных или дифференциальных кривых распределения. Дисперсный состав пигментов чаще всего характеризуется гауссовской функцией распределения.

Полидисперсность (характер распределения частиц по размерам) также влияет на ряд свойств пигментов, пигментированных материалов и лакокрасочных покрытий. В частности, полидисперсность влияет на чистоту цвета пигментов, агрегативную устойчивость пигментных суспензий, упаковку частиц пигментов в лакокрасочном покрытии.

Тот или иной дисперсный состав пигментов зависит от способа их синтеза и значительно изменяется на заключительных стадиях — сушки, мокрого иди сухого размола и микронизации [2]. Дисперсный состав природных пигментов и наполнителей определяется процессами гидро — сепарадии (отмучивдния), измельчения и микронизации. Дисперсный состав — пигментов и наполнителей может изменяться в процессе длител-ыюго хранения.

Порошкообразные пигменты представляют собой совокупность агрегатов, образованных из первичных частиц. При осаждении пигментов из растворов первичные частицы, образовавшиеся в результате химической реакции, коагулируют уже на стадии синтеза.. В, процессе синтеза происходит фазовое срастание первичных частиц с образованием прочных агрегатов. Образование прочных агрегатов наблюдается и в ходе синтезов, осуществляемых прокалочным методом.

Агрегаты и отдельные частицы в результате точечных контактов образуют непрочные коагуляционные структуры, называемые агломератами.

В среде пленкообразователя пигменты образуют коагуляционные структуры, в которых агрегаты или первичные частицы связаны прослойками (мостиками) адсорбированных на их поверхности компонентов жидкой фазы. Такие коагуляционные структуры называют флокулами.

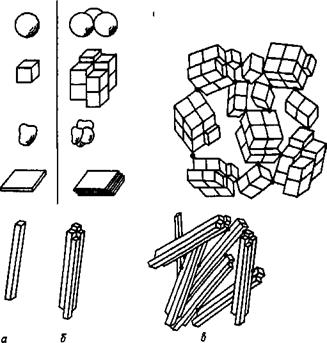

Форма первичных частиц может быть самой разнообразной — в виде параллелепипедов, сдвоенных пирамид, игл, пластинок, чешуек (рис. 1.4). Однако в результате механической обработки при размоле часто образуются окатанные агрегаты — «зерна» почти сферической формы.

Существуют разнообразные методы, позволяющие оценить дисперсный состав исходных пигментов н пигментов, входящих в состав пигментированного материала и сформированного покрытия.

Прямым методом оценки дисперсного состава и формы частиц пигментов является микроскопия в оптическом диапазоне (для частиц с размерами более 0,25 мкм) или электронная микроскопия (для частиц с размерами от 0,001 до 1 мкм) Для получения статистически достоверных результатов при использовании этих методов требуется 400—600 измерений. Для этой цели имеются системы автоматического счета и обработки результатов,

Для оценки дисперсного состава пигментов и наполнителей в покрытиях находит применение метод контактной микрорадиографии, заключающийся в экспозиции фотопластинки, покрытой стеклом с нанесенным на него лакокрасочным материалом, под мягким рентгеновским излучением с последующим микроскоиированием полученного фотографического изображения.

Для оценки дисперсности пигментных суспензий могут быть использованы методы ультрамикроскопии, например с использованием конденсора темного поли, турбидимггрии и нефелометрии. Применение этих методов требует значительного разбавлений суспензий при сохранении их агрегативной и кинетической устойчивости. Эта группа методов позволяет оценивать лишь средний размер частиц. Для оценки дисперсности суспенлий пигментов может быть использован метод, основанный на измерении интенсивное! и рассеянного под

|

Рис. 1.4. Формы первичных частиц (а), агрегатов (б) и агломератов (в). |

различными углами монохроматического пучка света, излучаемого оптическими квантовыми генераторами (лазерами).

Широко используется анализ дисперсного состава пигментов методами седиментации в гравитационном (для частиц с размерами не менее 0,5 мкм) или центробежном (для частиц с размерами от 0,001 до 10 мкм) поле. Как для седиментации в гравитационном, так и в центробежном поле существуют седиментографы различной конструкции с непрерывным измерением массы выпадающего осадка и автоматической записью кривой седиментации.

В промышленности для контроля дисперсности пигментов чаще всего используют ситовый анализ, основанный на сухом или мокром просеивании образца через набор сит с уменьшающимися отверстиями с последующим определением массы фракции, оставшейся на том или ином сите [3]. Метод пригоден для оценки размеров частиц больше 40 мкм.

Дисперсность пигментов, достигаемую в процессе диспергирования пигментных суспензий, контролируют по прибору «Клин», называемому также гриндометром (ГОСТ 6589—74, Ст. СЭВ 2544—80). Этим методом измеряются лишь размеры максимальных агрегатов, имеющихся в пигментированном лакокрасочном материале.

Более прогрессивные методы контроля процесса диспергирования при получении пигментированных лакокрасочных материалов основаны на измерении оптических свойств, таких, как цвет, красящая или разбеливающая способность.

Следует отметить, что в настоящее время отсутствуют надежные способы непрерывного контроля процесса диспергирования, необходимые для осуществления автоматического регулирования процесса.

17 августа, 2015

17 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике