К вспомогательному оборудованию относятся передвижные, переносные или стационарные компрессоры (если нет общей централизованной линии сжатого воздуха), воздухоочистители (імасловлагоотделители), красконагнетательные баки, регуля-

|

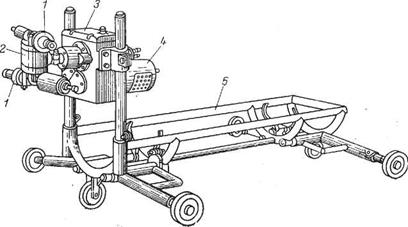

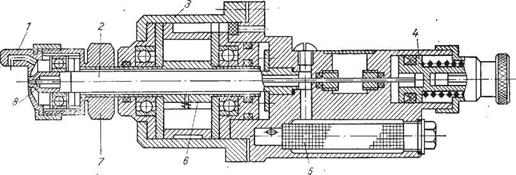

Рис. 7.21. Аппарат для внутренней окраски ВТ-500/2000:

1 — распылитель с удлиненными насадками; 3 — головка-питатель; 3 — редуктор; 4 — пневматический двигатель ротационного типа; 5 — рама с раздвижными опорами

1 — распылитель с удлиненными насадками; 3 — головка-питатель; 3 — редуктор; 4 — пневматический двигатель ротационного типа; 5 — рама с раздвижными опорами

торы давления (редукционные пневмоклапаны) и шланги подачи Л КМ и воздуха.

Компрессоры. Нормальная работа КРП обеспечивается при подаче сжатого воздуха давлением до 0,6 МПа и его расходе на один КРП до 30 м3/ч (расход приведен к нормальным условиям) в зависимости от давления, типа распылительной головки, диаметра ее отверстий и формы факела, образуемого КРП.

Для получения сжатого воздуха при окрасочных работах применяют компрессоры (компрессорные установки) поршневые двухцилиндровые одноступенчатые простого действия с воздушным охлаждением моделей СО-7Б, У43102А, КХ-411А и другие, создающие рабочее давление воздуха до 0,6 МГІа. Для КРП, работающих при давлении воздуха до 0,3 МПа (аэрографы и т. п.), используют переносные диафрагменные компрессоры типа СО-45А. Компрессоры изготавливаются ВЗСОМ, их технические характеристики приведены в табл. 7.8.

Воздухоочистители. Для получения покрытия требуемого качества сжатый воздух, применяемый для распыления ЛКМ, должен отвечать техническим требованиям ГОСТ 9010—80 «Воздух сжатый для распыления лакокрасочных материалов». Воздухоочистители предназначены для очистки сжатого воздуха от масла, влаги и механических примесей и работают на принципе инерционного (центробежного) разделения воздуха и капель влаги, масла и твердых частиц при изменении направления потока, инерционного разделения при мгновенной потере скорости потока, контактного разделения при прохождении потока через фильтрующий слой без химического взаимодействия с ним.

|

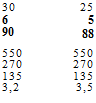

Таблица 7.8. Технические характеристики компрессоров

* Поставляется без привода. |

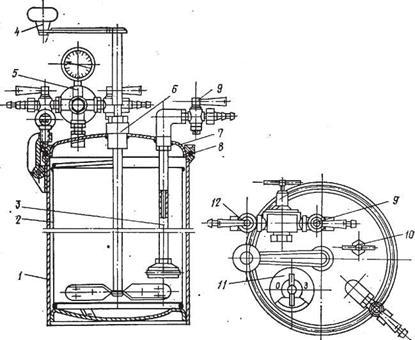

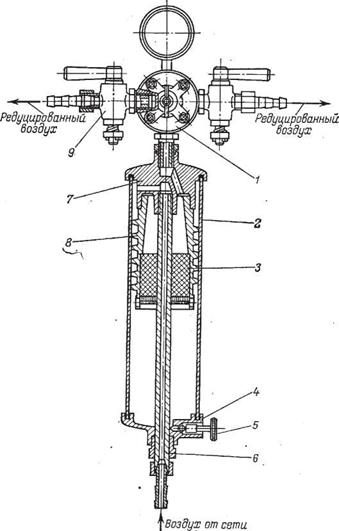

В отечественной промышленности получили распространение воздухоочистители типа СО-15 (рис. 7.22), изготавливаемые ВЗСОМ (СО-15Б) и Астраханским заводом окрасочного оборудования (СО-15М), представляющие собой подвесную конструкцию в виде резервуара емкостью 1,2 л с петлеобразным поворо-

|

Рис. 7.22. Воздухоочиститель типа СО-15: / — регулятор давления; 2 — корпус; 3 — фильтрующее устройство; 4 — нижняя крышка; 5 —спускной вентиль; 6 — воздухоподводящая труба; 7 — верхняя крышка; S — корпус фильтрующего устройства с винтовыми пазами; 9 — кран |

том воздуха, наполненного фильтрующим материалом (несколько слоев войлока). На корпусе воздухоочистителя смонтирован регулятор давления, в нижнюю крышку воздухоочистителя встроен спускной вентиль для периодического слива воды. Воздухоочиститель рассчитан на одновременное питание двух КРП. Характеристики воздухоочистителей типа СО-15 приведены в табл. 7.9.

Для получения воздуха высокой степени очистки используют фильтры (устройства) по ГОСТ 14266—82, ТУ 22-4010—77, ТУ 2-053-1358—78 (табл. 7.10) или оборудование зарубежных фирм.

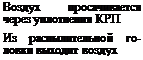

Красконагнетательные баки предназначены для дозированной подачи ЛКМ в КРП при повышенном расходе ЛКМ или нанесении покрытий на большие поверхности. Баки представляют собой переносные герметически закрываемые сосуды (рис. 7.23), заполняемые ЛКМ, который затем (при подаче в бак сжатого воздуха) под определенным давлением по шлангу подается в КРП. На крышке бака монтируется регулятор давления с манометром, предохранительный клапан и клапан сброса давления. С нижней стороны к крышке подсоединена трубка подачи ЛКМ, имеющая на конце сетчатый фильтр. Заправка бака при небольших остановках осуществляется через горловину, закрываемую пробкой. Для удобства заправки при смене

![]()

Таблица 7.9. Технические характеристики воздухоочистителей

Производительность, м3/ч Максимальное рабочее давление, МПа Степень очистки воздуха, % Габаритные размеры, мм: высота длина ширина Масса, кг

Производительность, м3/ч Максимальное рабочее давление, МПа Степень очистки воздуха, % Габаритные размеры, мм: высота длина ширина Масса, кг

|

Таблица 7.10. Технические характеристики фильтров очистки воздуха

|

1 — корпус; 2 — сменное ведро; 3 — трубка подачи ЛК. М с сетчатым фильтром; 4 — ручная мешалка; 5 — регулятор давления; 6 — корпус сальника; 7 — крышка; 8 — уплотнение; 9 — кран подачи ЛК. М; 10 — клапан сброса давления; II — горловина (загрузочное устройство); 12 — кран подачи воздуха

Л КМ или промывке бака в него вставляют сменное ведро. Для поддержания постоянной вязкости и однородности Л КМ красконагнетательные баки снабжены мешалкой — ручной или механической с пневмоприводом. Технические характеристики баков приведены в табл. 7.11. Давление на ЛКМ в баке устанавливают регулятором давления в зависимости от требуемого расхода ЛКМ через сопло КРП, рабочей вязкости, диаметра и длины краскоподающих шлангов.

Л КМ или промывке бака в него вставляют сменное ведро. Для поддержания постоянной вязкости и однородности Л КМ красконагнетательные баки снабжены мешалкой — ручной или механической с пневмоприводом. Технические характеристики баков приведены в табл. 7.11. Давление на ЛКМ в баке устанавливают регулятором давления в зависимости от требуемого расхода ЛКМ через сопло КРП, рабочей вязкости, диаметра и длины краскоподающих шлангов.

Красконагнетательные баки различаются емкостью и изготавливаются по ОСТ 22-1604—84 Астраханским заводом окрасочного оборудования (СО-42А), назранским заводом «Электроинструмент» (СО-12А, СО-13А) и другими заводами.

Регуляторы давления (редукционные пневмоклапаны) предназначены для регулирования и поддержания постоянного давления сжатого воздуха, подаваемого в КРП, красконагнетательные баки и другое оборудование. По конструкции они являются автоматическими клапанными приборами мембранного или поршневого типа, обеспечивающими снижение давления пропускаемого через них воздуха. Требования к ним следующие: давление воздуха должно регулироваться с точностью да 0,01 МПа, отрегулированное давление не должно изменяться во времени при работе КРП. В окрасочном производстве применяют регуляторы давления (редукционные пневмоклапаны),

|

Таблица 7.It. Технические характеристики красконагнетательных баков

|

как установленные на воздухоочистителях, красконагнетательных баках и другом окрасочном оборудовании, так и поставляемые отдельно— мод. 122-12У4 (БВ57-13), 122-14У4 (БВ57-14), 122-16У4 (БВ57-16), изготавливаемые по ГОСТ 18468—79 московским ПО « П невмоапіп а. р ат», Сим фаро по л ьсии м заводом пневмоаппаратуры и другими заводами. Их технические характеристики приведены в табл. 7.12.

Шланги подачи воздуха и Л КМ. изготавливают из резинотканевых маслобензостойких рукавов — напорных резинотканевых для бензина, керосина, нефти, масел (ГОСТ 18698—79) с внутренним диаметром 9, 12, 16 мм; резиновых напорных с нитяным усилением неармированных (ГОСТ 10362—76) или гибких труб из полимерных материалов, стойких к воздействию растворителей — напорных полиэтиленовых типа ПНД-10-Т (ГОСТ 18599—83) с внутренним диаметром 6, 8, 10 мм. Шланги рассчитаны на максимальное давление 1,0 МПа.

Для подачи сжатого воздуха в КРП могут быть также использованы рукава напорные с нитяным каркасом (ТУ 38 105998—81) длинномерные с внутренним диаметром 9, 12,.

16 мм типов Г и Б, рассчитанные на давление до 1,0 МПа.

При подаче воздуха и ЛКМ по шлангам под заданным давлением происходит падение давления, величина падения зависит от длины и внутреннего диаметра шланга (табл. 7.13).

|

Таблица 7.12. Технические характеристики регуляторов давления (максимальное давление на входе — 1,0; диапазон регулирования — 0,1-^-0,5 МПа)

|

|

Таблица 7.13. Потери давления сжатого воздуха в зависимости от диаметра и длины, шлангов (определены при работе КРП с воздушной головкой, которая при давлении сжатого воздуха на распыление 0,4 МПа обеспечивает расход 18 мг/ч)

|

Настройка КРП и уход за ними. При подготовке КРП к работе необходимо обратить внимание на чистоту распылительной головки, соосность отверстий материального сопла и воздушной головки. Оси боковых воздушных отверстий должны пересекать ось центрального отверстия головки.

При нажатии на пусковой крючок запорная игла должна плавно отходить, а при его отпускании — садиться на место и герметично запирать отверстие сопла. Сальники, уплотнения, прокладки должны исключать попадание ЛКМ в воздушные полости, а также подтекание ЛКМ во время работы. При нажатии на пусковой крючок из распылительной головки вначале должен выходить сжатый воздух, а затем ЛКМ.

По окончании работы КРП и шланг, по которому подавался ЛКМ, промывают соответствующим растворителем, продувают каналы сжатым воздухом, промывают в растворителе воздушную головку и прочищают при необходимости ее отверстия деревянной шпилькой или медной проволокой.

Перед началом работы необходимо убедиться, что КРП отрегулирован, факел распыленного ЛКМ равномерно насыщен, в факеле отсутствуют крупные капли, отпечаток плоского факела не деформирован и имеет форму правильного вытянутого овала, на отдельном листе проверить качество получаемого покрытия и его соответствие требуемому.

При кратковременных перерывах в работе с быстросохнущими ЛКМ целесообразно головку КРП помещать в бачок с растворителем для предотвращения забивания отверстий воздушной головки и материального сопла, при этом сальниковые уплотнения корпуса КРП в растворитель попадать не должны.

Неисправности в работе КРП, их причины и способы устранения приведены в табл. 7.14.

Таблица 7.14. Неисправности в работе краскораспылителей, их причины и способы устранения

![]()

|

При подаче сжатого воздуха

![]()

|

|

||

|

|||

Пульсирующая подача ЛКМ из материального сопла

При отпущенном пусковом крючке КРП продолжает работать

Воздух проходит в красочные каналы КРП

Малый объем ЛКМ в баке

Сильно затянуты сальниковые уплотнения запорной иглы

Проверить герметичность КРП от штуцера до сопла

Залить в бак ЛКМ

Отрегулировать затяжку сальниковых уплотнений запорной иглы

4 сентября, 2015

4 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике