Цвет ЛКП. Цвет лакокрасочного покрытия — способность вызывать определенное зрительное ощущение в зависимости от спектрального состава отражаемого или испускаемого им излучения.

Любой цвет можно составить из трех основных цветов; красного, зеленого и синего. Количественно измерение цвета производится по колориметрической системе, утвержденной Международной осветительной комиссией (МОК).

В соответствии с этой системой три координаты (X, Y, Z) характеризуют содержание соответственно красного, зеленого и синего цветов.

Координаты цвета получают расчетным путем, используя спектрофотометрические кривые, снятые в видимой области спектра с исследуемого образца в диапазоне волн 400—700 нм. Спектрофотометрическая кривая представляет собой зависимость коэффициентов отражения от длины волны стандартного источника излучения.

Огущко для характеристики цвета ЛКП чаще используют координаты цветности х, у, z— отношение каждой из координат цвета к их сумме:

x = X/(X + Y + Z); t, = Y/(X + Y + Z)-, z = Zj(X + Y + Z).

Характеристика цвета представляется графически, координаты цветности определяют положение любого цвета на цветовом графике, который представляет собой замкнутую кривую.

С помощью цветового графика и координат цветности опре

деляют основные характеристики цвета покрытия: цветовой тон, яркость и насыщенность.

Наибольшее распространение для практических целей получил метод определения цветов ЛКП путем сравнения их с эталонами, предоставленными в картотеке цветов. Картотека цветов выпускается в соответствии с ТУ 6—10—1449—74.

Блеск покрытий. В соответствии с ГОСТ 869—69 метод заключается в измерении величины фототока, возбуждаемого в фотоприемнике под действием пучка света, отраженного от поверхности испытуемого покрытия. Метод обеспечивает количественную оценку блеска покрытий, которая выражается в процентах в соответствии с показаниями шкалы прибора. Для этой цели служат различные типы блескомеров фотометрических.

Блескомер ФБ-2 (ТУ 25—05.1966—75) предназначен для измерения коэффициента зеркального отражения при геометрии освещения/наблюдения 45°/45° и коэффициента яркости при геометрии освещения/наблюдения 45°/0 направленного светового потока от поверхности ЛКП в видимой области.

Техническая характеристика блескомера ФБ-2 .следующая:

Диапазон измерений коэффициента яркости направленного све тового потока, %

Диапазон измерений коэффициента яркости направленного све тового потока, %

Абсолютная погрешность измерения, %, не более Коэффициент яркости рабочего стандартного образца белой по верхности, %

Для измерения коэффициента зеркального отражения при геометрии освещения/наблюдения 20о/20°, 45745°, 60760°,

85785° и коэффициента яркости при геометрии освещения/наблюдения 4570 направленного светового потока от поверхности ЛКП в видимой области спектра применяется блескомер ФБ-3 (ТУ 6—10—16—69—85), техническая характеристика которого приведена ниже:

Диапазон измерения коэффициента зеркального 0—88; 0—65; 0—93; 0—99 отражения направленного светового потока, %

Диапазон. измерения коэффициента яркости све — 0—100

тового потока, %

Абсолютная погрешность измерения, %, не более ±2

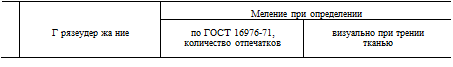

Степень меления. В соответствии с ГОСТ 16976—71 метод заключается в последовательном наложении под одределенной нагрузкой на одно и то же место мелящего покрытия специально обработанной фотобумаги, на которой частицы прилипающего к эмульсии пигмента образуют видимые невооруженным глазом отпечатки. Наложение продолжают до тех пор, пока на фотобумаге не останется видимых частиц пигмента. Меле-ние покрытия также определяют визуально по отсутствию или наличию на хлопчатобумажной ткани частиц пигмента, отделяе-

|

Меление при определении |

||

|

Степень меления, балл |

по числу отпечатков |

визуально при трении тканью |

|

і |

0 |

На ткани частицы пигментов отсутствуют |

|

2 |

2 включ. |

На ткани плохо различимые следы |

|

3 |

Св. 2 до 5 включ. |

На ткани хорошо видимые частицы |

|

пигмента |

||

|

4 |

Св. Э до 8 включ. |

Частицы пигмента легко отделяются |

|

5 |

Св. 8 |

при трении Частицы пигмента легко отделяют- |

|

ся при касании |

мых от покрытия при трении его с усилием. Оценку степени меления в баллах проводят по табл. 6.3.

Степень меления определяется с помощью прибора ПМ-1 (ТУ 6—10—1686—86—86), который представляет собой смонтированный на рабочем столике пружинный динамометр с резиновым пуансоном, приводимым в действие рычагом, и имеет следующую техническую характеристику:

|

Нагрузка на пуансон, Н |

196 ±4,9 |

|

Диаметр пуансона, мм |

20±0,1 |

|

Резина пуансона |

ПМБ средней твердости (ГОСТ 7338—77) |

|

Внешний вид покрытия. В соответствии с ГОСТ 9.407—84 установлен метод оценки внешнего вида ЛКП металлической |

|

|

поверхности, который применяют |

при испытаниях покрытии, а |

|

также при испытании и эксплуатации (хранении) изделий с |

|

покрытиями. В зависимости от цели испытаний, установленной

|

|

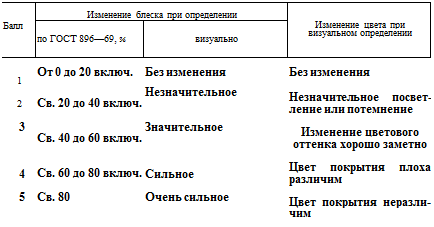

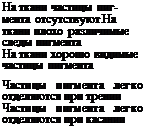

Оценку изменения каждого вида декоративных свойств в баллах определяют по табл. 6.4. Обозначение оценки каждого вида разрушения состоит из условного обозначения разрушения и балла по табл. 6.4, например БЗ, Г2, М3. Меление определяют по ГОСТ 169.76—71 (табл. 6.3), грязеудержание — по отсутствию или наличию на поверхности покрытия механических частиц после промывки теплой водой. Изменение цвета определяют визуально сравнением с контрольным образцом или спектрофотометром. Изменение блеска определяют по ГОСТ 896—69 или визуально сравнением с контрольным образцом.

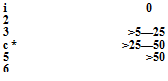

Оценку защитных свойств покрытия в баллах по площади разрушения покрытия определяют по табл. 6.5.

Площадь разрушенного покрытия определяют наложением на оцениваемую поверхность пластины из прозрачного материала с нанесенной на нее сеткой или проволочной сетки со сторо-

Таблица 6.5. Оценка защитных свойств по площади разрушенного покрытия

![]()

![]() Наличие трещин, выветривания,

Наличие трещин, выветривания,

отслаивания, растворения, сморщивания,

пузырей, %

<1

>1-2,5 >2,5-5

>5—15

>15

Механические частицы О

отсутствуют

отсутствуют

Отдельные механиче — До 2 включ, ские частицы

Налет механических Св. 2 до 5 включ.

частиц, цвет покрытия

различим

Налет механических ча — Св. 5 до 8 включ, стиц, цвет покрытия плохо различим

Налет механических ча — Св. 8 стиц, цвет покрытия неразличим

ной квадрата 5 или 10 мм. Площадь разрушенного покрытия в процентах определяют по величине частного показателя разрушения (С) по формуле

С = п1/п-100 %,

где п — количество квадратов, в которых наблюдается разрушение покрытия; п — общее количество квадратов на прозрачной пластине или проволочной сетке.

Оценку защитных свойств покрытия в баллах по размерам разрушения покрытия (глубины, диаметра) проводят по табл. 6.6.

Глубину трещин, выветривания, отслаивания определяют визуально с помощью лупы. Размеры пузырей и коррозионных

|

‘Таблица 6.6. Оценка защитных свойств по размерам разрушения покрытия

|

|

Виды разрушения |

Обобщенная оценка, балл |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Изменение блеска |

D1 |

Б2 |

БЗ |

Б4 |

Б5 |

|

Изменение цвета |

Ц1 |

Ш |

ИЗ |

Ц4 |

Ц5 |

|

Г рязеудержание |

Г1 |

Г1 |

Г2 |

ГЗ, Г4 |

Г5 |

|

Меление |

Ml |

Ml |

М2 |

М3 |

М4, М5 |

очагов определяют мерительным инструментом с погрешностью не более ОД мм.

Обозначение оценки каждого вида разрушения состоит из условного обозначения вида разрушения и дроби, числитель которой— балл по площади разрушения покрытия по табл. 6.5, знаменатель — балл но размеру разрушения по табл. 6.6, например СЗ/4, КД/З.

Обобщенную оценку внешнего вида по комплексу изменений декоративных свойств покрытий (АД) дополнительно проводят по табл. 6.7, при этом каждый балл по табл. 6.4 оценивают по обобщенной шкале табл. 6.7.

За обобщенную оценку принимают максимальный балл из видов разрушения: по табл. 6.4 — Г2, Ц4, по табл. 6.7 — 3 и 4 балла, обобщенная оценка (АД) —4 балла.

Обобщенную оценку внешнего вида по комплексу изменения защитных свойств (АЗ) дополнительно проводят по табл. 6.8. За обобщенную оценку в этом случае принимают максимальный балл по табл. 6.8, например оценка по табл. 6.5 и 6.6 — СЗ/4; К4/5 или Т2/3, К.3/2 и по табл. 6.8 соответственно, 4 и 5 или 2 и 3 балла, обобщенная оценка АЗ—А35 и АЗЗ. Обобщенную оценку внешнего вида покрытия по изменению декоративных и защитных свойств записывают через запятую, например А, ДЗ, А34.

Стойкость в атмосферных условиях. В соответствии с ГОСТ 6992—68 метод используется для Л КП на металлической поверхности и заключается в выдерживании образцов с ЛКП в атмосферных условиях с последующей оценкой стойкости по изменению декоративных и защитных свойств (ГОСТ 9.407— 84). Метод предусматривает требования к атмосферной площадке, подготовку образцов для испытаний, порядок осмотра образцов в процессе испытаний и оценку стойкости покрытий.

6.1. УСКОРЕННЫЕ КЛИМАТИЧЕСКИЕ ИСПЫТАНИЯ ЛКП

Испытание покрытий изделий для эксплуатации в районах с умеренным климатом. В соответствии с ГОСТ 9.074—77 метод заключается в испытании ЛКП по ускоренным методикам,

|

Обобщенная оценка, балл |

|||||

|

Вид разрушения |

1 |

2 |

3 |

4 |

5 |

|

Растрескива ние |

Т1/1 |

Т2/2, Т2/3 |

Т2/4, ТЗ/2, ТЗ/З, Т4/2, Т5/2 |

Т2/5, ТЗ/4, Т4/3, Т4/4, Т5/3 |

ТЗ/5, Т4/5, Т5/4, Т5/5 |

|

Выветрива ние |

В1/1 |

В2/2, В2/3, ВЗ/2 |

В2/4, ВЗ/З, В4/2 |

В2/5, ВЗ/4, В4/3, В4/4 |

ВЗ/5, В4/5, В5/3, В5/4, В5/5 |

|

Отслаивание |

С1/1 |

С2/2, С2/3, СЗ/2 |

С2/4, СЗ/З, С4/2, С5/2 |

С2/5, СЗ/4, С4/3, С4/4 |

СЗ/5, С4/5, С5/3, С5/4, С5/5 |

|

Растворение |

Р1/1 |

Р2/2, Р2/3, РЗ/2 |

Р2/4, РЗ/З, Р4/2, Р5/2 |

Р2/5, РЗ/4, Р4/3, Р4/4 |

РЗ/5, Р4/5, Р5/3, Р5/4, Р5/5 |

|

Сморщивание |

СМ1 |

СМ2 |

СМ3, |

СМ4, СМ5, |

ПЗ/5, П4/5, |

|

Образование пузырей |

П1/1 |

П2/2, П2/3 |

П2/4, ПЗ/2, ПЗ/З |

П2/5, ПЗ/4, П4/2, П4/3, П4/4, П5/2, П5/3 |

П5/4, П5./5 |

|

Коррозия |

К1/1 |

К1/1 |

К2/2, КЗ/З, К2/4, К2/5, КЗ/2, КЗ/З, КЗ/4, КЗ/5 |

К4/2, К4/3, К4/4, К4/5 |

К5/2, К6/3, К5/4, К5/5, К6/2, К6/3, К6/4, К6/5 |

имитирующим условия умеренного микроклиматического района при различных категориях размещения окрашенных поверхностей. Соответствие покрытий после 15 циклов испытаний требованиям, установленным стандартом, обеспечивает срок службы покрытий в умеренном микроклиматическом районе с сохранностью декоративных свойств по обобщенной оценке по ГОСТ 9.0407—84 до АДЗ и защитных до А31 не менее двух лет.

Испытания проводятся циклически с продолжительностью каждого цикла 24 ч в аппаратах ускоренных испытаний. Последовательность перемещения, продолжительность выдержки образцов и режимы испытаний в зависимости от категории размещения окрашенных изделий по ГОСТ 9.104—79 приведены в табл. 6.9.

При испытании должна применяться следующая аппаратура:

намера влажности, в которой автоматически поддерживается температура 40±2°С и относительная влажность воздуха 97+3%, например гидростат Г-4 (ТУ 25—05—1947—75);

камера диоксида серы (ГОСТ 9.308—85), в которой автоматически поддерживается концентрация диоксида серы 5+ + 1 мг/м3, температура 40+2 °С и относительная влажность

|

Таблица 6.9. Режимы испытания покрытий для умеренного климата и порядок перемещения образцов при испытаниях

Примечание. Покрытия, предназначенные для эксплуатации в условиях У1, испытывают по методу А или Б, в условиях У2, УЗ и УХЛ4 — по методам В, Г и Д соответственно. |

97+3%, например камера диоксида серы КИС-4 (ТУ 6—10— 76—42—83);

камера холода, обеспечивающая температуру —45±3°С, например, термокамера ТКСИ 02-80 (ТУ 26—03—121—76);

термокамера типа СНОЛ-3,5.3,5.3,5/3-ИЗ (ТУ 16—531 — 639—78);

аппарат искусственной погоды типа АИП-К (ГОСТ 23750— 79) или ИП-1-3 (ТУ 25—05.1948—75), в котором автоматически поддерживаются температура 60±3°С, орошение дистиллированной водой в течение 3 мин через каждые 17 мин, непрерывное облучение лампами с интегральной плотностью теплового потока излучения для электродуговых и ртутно-кварцевых ламп 420 Вт/м2 с плотностью потока УФ части спектра — 60±6 Вт/м2, для ксеноновых ламп плотность теплового потока 125 Вт/м2 с плотностью УФ части спектра 45±4,5 Вт/м2.

Контроль параметров излучения — по ГОСТ 16948—79 либо дозиметрами, например ДАУ-81 (ТУ 6—13—1443—83).

Испытание покрытий изделий для эксплуатации в районах с холодным климатом. В соответствии с ГОСТ 9.404—81 метод заключается в испытании ЛКП по ускоренным методикам, имитирующим условия холодного макро, климатического района при различных категориях размещения окрашенных поверхностей и при транспортировке. Соответствие покрытий после 15 циклов испытаний требованиям стандарта обеспечивает срок их службы в холодном микроклиматическом районе с сохранностью декоративных свойств по ГОСТ 9.407—84 до АДЗ не менее одного года и защитных свойств до А31 не менее двух лет.

Перед испытаниями образцы с покрытиями естественной сушки выдерживают в течение 7 сут, а покрытия горячей сушки— 1 сут при температуре 15—30 °С и относительной влажности воздуха не более 80% без прямого попадания света. Образцы помещают в камеру холода и выдерживают при температуре —60+3 °С в течение 24 ч, затем определяют адгезию методом решетчатых надрезов по ГОСТ 15140—78 непосредственно в камере или в течение 20—25 с после извлечения из камеры. Адгезия не должна превышать балл 3. Покрытия, адгезия которых превышает балл 3, дальнейшим испытаниям не подвергают.

Последовательность перемещения, продолжительность выдержки образцов и режимы испытания в зависимости от категории разімещения окрашенных изделий по ГО£Т 9.104—79 приведены в табл. 6.10.

Испытание покрытий изделий для эксплуатации в районах с тропическим климатом. В соответствии с ГОСТ 9.401—89 метод заключается в испытании Л КП по ускоренным методикам,

|

Таблица 6,10. Режимы испытания покрытий для холодного климата и порядок перемещения образцов при испытаниях (А — УХЛ1; Б — УХЛ2, УХЛЗ; В — транспортирование речным, Г — морским транспортом)

в лабораторных виях усло- |

имитирующим условия тропического микроклиматического района при различных категориях размещения окрашенных поверхностей и при транспортировке. При ускоренных испытаниях предусмотрены различные методы, учитывающие категории размещения окрашенных изделий по ГОСТ 9.104—79 и тип атмосферы по ГОСТ 15150—69. Тип атмосферы зависит от содержания в атмосфере на открытом воздухе коррозионно-активных агентов.

Классификация типов атмосферы приведена в табл. 6.11.

Режимы ускоренных испытаний, необходимая аппаратура и порядок перемещения образцов приведены в табл. 6.12. При испытаниях циклы повторяют не менее 20 раз.

Испытание в камере соляного тумана проводят при непрерывном распылении хлорида натрия концентрацией 50±5 г/дм3 в дистиллированной воде при температуре 35±2°С. Средний объем раствора, собираемого за 16 ч с горизонтальной поверхности 80 см2 пространства камеры, должен составлять 1,0— 2,0 см3/ч. Требования к прочей аппаратуре, применяемой для испытания, приведены в разделе «Испытание покрытий изделий для эксплуатации в умеренном климате». Выбор метода испытаний в зависимости от условий эксплуатации и типа атмосферы проводят по табл. 6.13.

Для определения устойчивости покрытий, предназначенных для эксплуатации в условиях III и IV типов атмосферы, перед проведением ускоренных климатических испытаний необходимо провести предварительные испытания на устойчивость покрытия к распространению коррозии от надреза при воздействии соляного тумана. Распространение коррозии от надреза (wd) после 10 сут испытаний не должно превышать 2 мм; wd вычисляют по формуле (мм)

wd=(d — d0)/2,

где d — ширина распространения коррозии, мм; d0 — ширина первоначального надреза (0,5 мм).

Покрытия, предназначенные для эксплуатации в атмосфере I и II типа, .транспортируемые морским путем, предварительно

Обозначение

|

I |

Условно чистая |

Диоксид серы не более 20 хлориды — менее 0,3 |

(0,025), |

|

и |

Промышленная |

Диоксид серы — 20-^250 0,31),. хлориды — менее 0,3 |

(0,025— |

|

ш |

Морская |

Диоксид серы — не более 20 (не более 0,025); хлориды — 30—300 |

|

|

IV |

Приморско-промыш ленная |

Диоксид серы — 204-250 0,31), хлориды — 0,34-30 |

(0,025— |

|

Таблица 6.11. Классификация типов атмосферы |

|

Наименование |

|

Содержание коррозионно-активных агентов, мг/(м*-сут) (мг/м») |

|

Таблица 6.12. Режим ускоренных испытаний покрытий для тропического климата

|

|

Таблица 6.13. Выбор метода ускоренных испытаний

|

испытывают для условий эксплуатации Т1 по методу В1, для Т2 — по методу Г1 за три цикла.

Защитные свойства покрытий всех классов по ГОСТ 9.032— 74 после испытаний в течение 20 циклов должны иметь оценку не более балла 1 по ГОСТ 9.407—84, защитные свойства для I и III классов покрытий — не более балла 3, для IV—VII классов— не более балла 4. Соответствие покрытий этим требованиям обеспечивает срок их службы в районах с тропическим климатом не менее 1 г при соблюдении требований стандартов или ТУ на окрашивание, хранение и эксплуатацию изделий.

Покрытия, полученные на основе новых материалов, предназначенных для эксплуатации в условиях Т1 и Т2, дополнительно испытывают в атмосферных условиях по ГОСТ 6992 не менее 1 г.

Ускоренные испытания на стойкость в условиях хранения.

В соответствии с ГОСТ 9.408—86 метод заключается в испытании ЛКП по ускоренным методикам, имитирующим условия неотапливаемого хранилища (3) по ГОСТ 15150—69 в любых макроклиматических районах.

Режимы ускоренных испытаний, необходимая аппаратура и порядок перемещения образцов приведены в табл. 6.14.

Цикл повторяют 50 раз. Внешний вид покрытий после испытаний должен соответствовать ГОСТ 9.407—84 по декоративным свойствам баллу 1 или 2, по защитным — баллу 1, адгезия покрытия — не более балла 3 по ГОСТ 15140—78, что обеспечивает срок хранения покрытий не менее 5 лет. Для установления срока хранения более 5 лет проводят испытания продолжительностью, установленной на основании. сравнения результатов испытаний аналогичных ЛКП.

Ускоренные испытания на стойкость к воздействию нефтепродуктов. В соответствии с ГОСТ 9.409—88 методы заключа-

|

Таблица 6.14. Режимы ускоренных испытаний покрытий в условиях хранения

|

|

Камера влажности |

40±2 |

97+3 |

6 |

|

Камера влажности с выключенным обогревом |

Не нормируется |

97±3 |

4 |

|

Камера холода |

—60±3 |

Не нормируется |

3 |

|

Термокамера |

60+2 |

» |

6 |

|

Выдержка на воздухе в лабораторных условиях |

25+10 |

<80 |

5 |

ются в испытании покрытий, предназначенных для противокоррозионной защиты внутренних поверхностей стационарных стальных резервуаров, используемых для хранения светлых нефтепродуктов в условиях холодного, умеренного и тропического макроклиматических районов. При этом установлены три метода испытаний:

А — определение стойкости покрытий к попеременному воздействию нефтепродуктов и климатических факторов с тропическим (метод А1), умеренным (А2) и холодным (АЗ) климатом;

Б — определение стойкости покрытий к воздействию моющих средств;

В — определение стойкости покрытий к воздействию водяного пара.

Испытанию подвергают покрытия, характеристики которых соответствуют приведенным ниже:

Коэффициент отношения емкостей при различных частотах Kf, 0,8 не менее

Тангенс угла диэлектрических потерь tg6, не более 0,2

Адгезия по ГОСТ 15140—78, баллы, не более 2

Эластичность по ГОСТ 10510—80, мм, не менее 1,5

Прочность покрытия при ударе по ГОСТ 4765—73, см 40±5

Коэффициент отношения емкостей Kf и тангенс угла диэлектрических потерь tg6 измеряют для неэлектропроводных покрытий. Для определения указанных показателей применяют мост переменного тока типа Р-571, Р-5021, Р-568, Р-5016,

Р-5083, электролитическую ячейку и 3%-й раствор сульфата натрия. Подключение электролитической ячейки в схему измерений проводят по ГОСТ 9.042—75.

Измерение емкости и сопротивления проводят при частоте — переменного тока 2000 и 20 000 Гц. По результатам измерений определяют Кf

Kf = С20 ооо/С2ооо>

где Сгооо и С2о ооо — емкости при соответствующих частотах.

Тангенс угла диэлектрических потерь (tg6) вычисляют по формуле

^ — 2jt/gnocCnoc = l/2jt(Cnapgnap,

где gnoc и g„ap — сопротивление ячейки при последовательной и параллельной схемах замещения, Ом; Cnoc и Спар — емкости исследуемой ячейки при последовательной и параллельной схемах замещения соответственно, Ф; / —• частота, Гц.

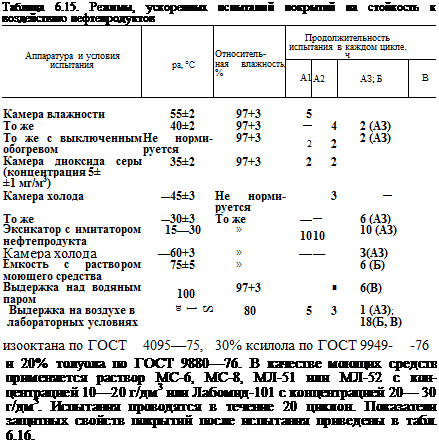

Режимы ускоренных испытаний, необходимая аппаратура и порядок перемещения образцов приведены в табл. 6.15. Применяется имитатор нефтепродуктов, состоящий из смеси 50%

|

||||||||||||||||||||||||||||

|

Соответствие состояния покрытий после испытаний по методам А; Б и В требованиям табл. 6.16 обеспечивает срок их службы не менее 5 лет (при соблюдении требований стандартов и ТУ на

3 сентября, 2015

3 сентября, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике