Применением осушителей (вторая группа защитных средств) добиваются снижения относительной влажности воздуха в замкнутом пространстве, где хранится изделие (полиэтиленовый чехол, контейнер, герметичный ящик), ниже критических значений (40— 50%), при которых скорость коррозии очень мала. Осуществляют

это адсорбцией влаги из воздуха с помощью силикагелей, цеолитов и других адсорбентов. Ввиду того, что многие коррозионноактивные газы снижают критическую влажность, приходится в загазованных средах, в замкнутом пространстве часто поддерживать влажность на еще более низком уровне (30—40%). При длительном хранении изделий, изготовленных из высокопрочных сплавов, которые весьма чувствительны к коррозионному растрескиванию, относительную влажность рекомендуется еще снизить (~20%).

В принципе, осушить воздух с помощью известных адсорбентов можно до любого значения относительной влажности. Однако длительное ее поддержание на заданном уровне сопряжено с трудностями, вызванными, с одной стороны, тем, что влагоемкость большинства технически применяемых адсорбентов не превышает 20— 25% от собственного веса, а с другой — относительно большой паропроницаемостью полимерных пленок, применяемых для изготовления чехлов (5—8 г/(м2-сут.) при 40°С. В настоящее время наиболее приемлемой пленкой для чехлов считается стабилизированная полиэтиленовая пленка, которая при закладке ~ 1 кг силикагеля на 1 м2 чехла обеспечивает в зависимости от влажности окружающего воздуха надежное хранение в течение 3 лет. Полное обводнение силикагеля контролируется по индикатору, размещенному снаружи. Индикатор представляет собой силикагель, пропитанный хлористым кобальтом. В сухом виде он имеет синий или сине-фиолетовый цвет, при увлажнении приобретает розовый или фиолетово-розовый цвет.

Для оценки степени увлажненности разработана специальная шкала (ГОСТ 8984—59). Из-за малого срока защиты силикагелем требуется частая переконсервация, заключающаяся в извлечении адсорбента из чехла и десорбции влаги из него посредством прокаливания при 150—170 °С.

Другим недостатком полимерных пленок, применяющихся для изготовления чехлов, является их недостаточная прочность и морозостойкость, а также неспособность к склеиванию. Тем не менее

|

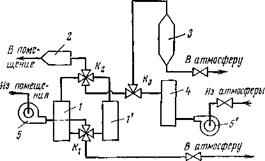

Рис. 10,1. Схема установки для динамической осушки воздуха: — адсорберы; 2 — фильтр; 3 — барабан для регенерации силикагеля; 4 — воздухонагреватель; 5 — вентиляторы. ’ |

1 — реакторы; 2 — теплообменники; 3 — холодильники; 4 — осушители; 5 — газогенератор;

6 — фильтры; 7 — воздуходувки; 8 — электронагреватели.

|

[207, с. 99].

Воздух из осушаемого объекта забирается вентилятором 5 и через четырехходовой кран Ki направляется в адсорбер 1, наполненный силикагелем. Осушенный в адсорбере воздух через кран Кг направляется обратно в объект. После того как силикагель в адсорбере 1 обводнится, засасываемый из объекта влажный воздух направляется с помощью крана Ki в адсорбер V, а силикагель из адсорбера 1 подвергают регенерации. Для этой цели воздух из атмосферы с помощью вентилятора 5′ направляется в воздухонагреватель 4, где он нагревается до 150—170°С, и затем — в барабан 3 для осушки силикагеля. Увлажненный воздух выбрасывается в атмосферу. Характеристики воздухоосушительных установок «ВОУ» следующие: производительность по воздуху 800 м3/ч, потребляемая электроэнергия 26 кВт-ч, производительность при относительной влажности осушаемого воздуха Н=70ч-90% и Т=30 °С равна 4 кг/ч влаги. При необходимости можно использовать и более мощные осушители. Мощность воздухоочистительной установки выбирается в зависимости от объема осушаемого

объекта с таким расчетом, чтобы за 2—3 ч работы произошел полный обмен воздуха.

К третьей группе средств защиты относятся инертные газы, используемые для заполнения самого изделия или замкнутого пространства, в котором оно хранится, с целью исключить контакт защищаемого объекта с парами воды и другими активными газами (О2, SO2, СО2, NO2), вызывающими обычно коррозию Часто применяют азот или гелий. Метод весьма эффективен, однако требует глубокой осушки газов (до точки росы — 55°С), а также удаления из них кислорода (до сотых долей %). Кроме того, в замкнутом пространстве необходимо поддерживать небольшое избыточное давление газа (~104 Па), что требует специального оборудования в местах хранения изделий. Схема установки для консервации изделий инертными газами представлена на рис. 10,2 [208].

Методы статической и динамической осушки воздуха, а также применение инертных атмосфер при всей их эффективности, в особенности для сложных объектов, имеют один существенный недостаток. Эти методы защиты отрицательно сказываются на неметаллических материалах, поскольку в сухих атмосферах сильно ускоряется процесс старения. В связи с этим перспективным представляется комбинированный метод защиты с помощью летучих ингибиторов и осушителей, который разработан нами совместно с Кудашевым и Сайфудиновым. Сущность метода заключается в том, что в замкнутое пространство, где хранится, например, электронная аппаратура, помещается силикагель и носитель летучего ингибитора. Наличие ингибитора позволяет хранить аппаратуру при более высоких значениях относительной влажности.

10 сентября, 2015

10 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике