Красную окись железа получают прокаливанием осажденных гидратов окиси железа, а также желтой и черной окисей железа, изготовленных путем окисления металлического железа кислородом воздуха или нитробензолом.

Прокаливание осажденных гидратов окиси железа. Гидраты окиси железа можно получать любыми методами, например, осаждением солей окиси железа основаниями, гидролизом солей окиси железа и др. Обычно же их получают обработкой сернокис* лого железа содой, хлористого железа мелом или известью с последующим окислением выпавшего осадка. Происходящие при этом реакции могут быть представлены следующими уравнениями.

Осаждение:

2FeS04 + 2Na3C03 —* 2FeC03 + 2Na2S04

2FeCl2 + 2CaC03 —► 2FeC03 + 2CaCI2

2 FeCI2 + 2Ca (OH)2 —». 2Fe (OH)2 + 2CaQ2

Окисление:

2FeC03 +H2O + 0,5O2 —► Fe3Oj • НяО 4-2C02 2Fe (OH)a + H20 +0,5O2 —> Fe203 ■ H20 ■+ 2H20

Окисление производится кислородом воздуха, который пропускают через массу с определенной скоростью; температура окисления может изменяться от 20 до 100°.

Для окисления можно применять и другие окислители, например бертолетову соль.

Цвет осадка после окисления может быть желтым, коричневым, коричнево-красным и даже черным в зависимости от условий осаждения и температуры окисления.

Условия получения гидратов окиси железа почти не отличаются от условий получения желтых марсов (стр. 437). Приведем для примера краткое описание процесса получения гидратов окиси железа.

В деревянный бак, снабженный мешалкой и воздушным барботером, загружают 20—25% раствор хлористого железа и суспензию мела (из расчета полного осаждения железа) и окисляют на холоду сильной струей воздуха при постоянном размешивании. Длительность окисления 6—8 час. Вместо мела можно применять гидрат окиси кальция, который добавляют в 5—6 приемов из расчета осаждения 95—98%-железа; при этом все время продувают воздух для окисления.

Полученный осадок гидрата окиси железа промывают до содержания в промывной воде не более 0,5 г/л хлор-ионов, фильтруют, сушат и прокаливают при 600—700°.

Оформление процесса зависит от объема производства. При малом объеме промывка производится декантацией или репуль — пацией, фильтрация — на фильтрпрессах, сушка — в камерных сушилках, прокаливание — в муфельных или небольших вращающихся печах. При большом объеме производства промывка и фильтрация производятся репульпацией и фильтрацией на барабанных вакуум-фильтрах, а прокаливание отжатой пасты— во вращающихся печах.

Цвет прокаленного пигмента находится в определенной зависимости от цвета исходного гидрата; чем он светлее, тем светлее цвет получаемой окиси железа.

Прокаливание желтых и черных железоокисных пигментов.

Красную окись железа производят также прокаливанием желтой и черной окисей железа, получаемых окислением металлического железа кислородом воздуха или нитробензолом. Пигменты, полученные по этому методу, обладают очень чистым и ярким цветом и разнообразными оттенками — от самых светлых до темных. Варьирование оттенка, а также некоторых свойств достигается применением для прокаливания исходных продуктов различного типа.

Из желтой окиси железа, получаемой окислением металлического железа кислородом воздуха, обычно производят три типа

|

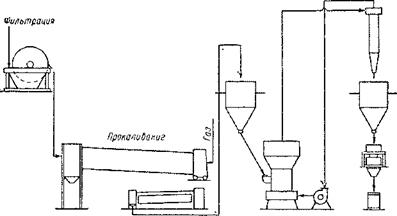

Охлаждение Размол У покойна Рис. 136. Схема получения красной окиси железа путем прокаливания желтой или черной окиси. |

красных пигментов — светлый, алый и темный — путем прокаливания желтых продуктов светлого, среднего и темного цвета.

При производстве желтых и черных железоокисных пигментов путем окисления металлического железа нитробензолом обычно получают специальные сорта для прокаливания на красную окись железа. Условия получения этих сортов приведены на стр. 431 и 463. Таким путем получают до 7—8 сортов красных пигментов, различающихся по оттенку и некоторым другим свойствам.

Процесс получения красных железоокисных пигментов по этому методу заключается в следующем.

Суспензию желтой и черной окисей железа после промывки фильтруют на барабанных вакуум-фильтрах. Отфильтрованная паста с содержанием воды —45% для желтого пигмента и 30— 35% для черного подается в загрузочный конец вращающейся печи. Первый участок печи не имеет кирпичной обмуровки и ис« пользуется в качестве сушилки. Высушенная масса проходит через обмурованные кирпичом части печи и прокаливается на красную окись железа. Обычно применяют мощные печи диаметром 2,0—2,5 м и длиной 17—20 м с газовым обогревом. Расход газа составляет —400—500 ж3 на 1 т пигмента; температура входящих газов 750—800°, выходящих 250—300°; время прохождения массы через печь ~3 час,; производительность печи —48—20 т в сутки.

„Питание печи и температуру прокаливания варьируют в зависимости от типа получаемого пигмента. Часто для получения темных сортов добавляют к прокаливаемой массе небольшое количе — хтво хлористого натрия. Прокаленная масса после выгрузки из печи проходит через холодильный барабан и направляется в хранилище большой емкости.

Топочные газы и пыль проходят через пыльную камеру, электрофильтр и водяной скруббер для улавливания уноса. Пигмент после прокаливания размалывается на мельницах типа Раймонда или на дезинтеграторах.

На рис. 136 приведена технологическая схема получения красной окиси железа путем прокаливания желтой или черной окиси.

30 августа, 2015

30 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике