Для получения красной окиси железа применяют преимущественно сернокислую соль закиси железа (железный купорос), значительно реже — сернокислую соль окиси железа. Железный купорос иногда прокаливают в смеси с мелом.

Прокаливание железного купороса. Технологический процесс получения красной окиси железа прокаливанием железного купороса состоит из следующих операций:

1) обезвоживание железного купороса;

2) прокаливание обезвоженного продукта;

3) промывка, мокрый размол с классификацией и сушка прокаленной окиси железа.

Процесс обезвоживания железного купороса заключается в нагревании его с целью удаления всей или части кристаллизационной воды. Данные о зависимости скорости обезвоживания от температуры, при которой протекает процесс, приведены на стр. 442.

Обезвоживание железного купороса при большом масштабе производства осуществляется во вращающихся барабанных печах, футерованных шамотным кирпичом. Железный купорос и продукты сгорания топлива движутся в противоположных направлениях (противоток). Температура газов у входа в печь составляет 500— 550°, у выхода 200—250°.

Размер печи зависит от объема производства — часто применяют печи внутренним диаметром 1,5—2,0 м и длиной 14,0 м производительность такой печи составляет тічас FeS04*7H20.

При внутреннем диаметре печи 3,0—3,2 м и длине 42 м производительность составляет до 7,0 тічас FeS04 * 7Н2О,

Обезвоженный продукт содержит 1,0—1,5 моля воды на 1 моль сернокислого железа, т. е. имеет состав FeS04 * Н20—FeS04 * 1,5Н20.

Для предотвращения плавления железного купороса в кристаллизационной воде и образования настылей рекомендуется добавлять к семиводному железному купоросу обезвоженный купорос в таком количестве, чтобы общее содержание воды в смеси не превышало 4 молей на 1 моль FeS04. При этом операцию обезвоживания можно проводить при температуре 350—400°. Смешение обезвоженного и семиводного железного купороса производится в смесителе.

Обезвоженный железный купорос из печи с температурой 200— 250° поступает на валковую дробилку с рифлениями глубиной 8—10 мм. Назначение этой дробилки — дробление крупных кусков и распределение обезвоженного продукта между двумя загрузочными воронками, из которых он направляется: а) в смеситель для смешения с семиводным продуктом и б) в печь для прокаливания.

Прокаливание также производится во вращающейся печи, работающей по принципу противотока; размеры печи примерно такие же, как и печи для обезвоживания. Время пребывания продукта в печи 2—3 часа, температура газов при входе 750—850°, при ‘выходе 350—400°. Производительность печи при внутреннем диаметре 1,8—2,0 м и длине 20 м составляет —5 тічас Fe203, а при ■внутреннем диаметре 3,0—3,2 м и длине 42 м—1,5—2,0 тічас Fe203.

Как указывалось выше, температура прокаливания оказывает ■большое влияние на ход процесса. На практике железный купорос прокаливают при 700—725° для получения пигмента с желтоватым оттенком и при 775—825° для получения пигмента с синеватым оттенком.

Прокаленный продукт должен содержать определенное количество неразложившегося сернокислого железа (светлый продукт ■больше, чем темный). При попытках вести процесс в условиях

полного разложения получают темные продукты, непригодные к применению в качестве пигментов. Наличие сернокислого железа в прокаленном продукте определяет его кислотность, которая соответствует примерно 1,5—3,0%, считая на H2S04.

По патентным данным [70], при добавлении к железному купоросу небольшого количества углеродистых веществ (уголь, кокс и др.) ускоряется его разложение, в связи с чем можно снизить температуру прокаливания и получать пигмент при полном разложении сернокислого железа без опасности пережога.

В последние годы для получения красной окиси железа прокаливанием железного купороса приобретают значение процессы в кипящем слое.

Как известно, кипящий слой образуется, когда через слой зернистого материала проходит поток газа со скоростью достаточно высокой, чтобы перевести частицы во взвешенное состояние и создать интенсивное турбулентное движение, напоминающее кипение жидкости. В таком состоянии зернистый материал становится легкоподвижным и ведет себя как жидкость: под действием силы тяжести перетекает от верхнего уровня к нижнему, перетекает через порог, регулируется при помощи кранов и оказывает малое сопротивление при механических воздействиях.

Скорость потока газа, необходимая для образования кипящего слоя, должна иметь промежуточное значение между минимальной критической скоростью псевдоожижения шМИН1 при которой частицы как бы теряют вес, и максимальной скоростью шмакс, при которой частицы выносятся из аппарата. Максимальная скорость *шМакс может быть в 30—50 (а рабочая в 10—15) раз больше минимальной wmH. Значение скоростей для материалов различного удельного веса и гранулометрического состава может быть рассчитано по известным формулам.

В кипящем слое потеря напора не зависит от скорости потока газа и равна весу слоя единицы поверхности сечения. В отличие от этого в неподвижном слое потеря напора растет с увеличением скорости потока газа, что является результатом трения газа о поверхность зерен и прохождения струй газа по каналам, образующимся между зернами.

На рис. 134 показан перепад давления в зависимости от скорости потока газа в неподвижном и кипящем слоях.

Вследствие склонности газа отделяться от частиц и перемещаться в виде самостоятельной фазы, кипящий слой является нестабильным: в нем образуются трещины, каналы, большие ядра или пузыри газа. Тенденция к образованию канального и ядерного проскоков, при прочих равных условиях, повышается с увеличением размера зерен. В небольших установках поперечное сечение ядер становится равным сечению аппарата и частицы поднимаются в виде поршня. Наиболее простым способом улучшения

контакта газа с частицами является повышение эффективности распределения газа, подаваемого в слой.

Ввиду наличия ядерного проскока газа, в кипящем слое на — блюдается колебание величины перепада давления. Измеряя перепад давления, можно судить о состоянии и характере процесса кипения, происходящего в аппарате. Измерение давления. является одним из важнейших элементов контроля этого процесса.

Средняя скорость движения частиц в кипящем слое возрастает с увеличением расстояния от стенки. Движение частиц вверх осуществляется главным образом в центре слоя. Скорость частиц, движущихся вдоль стенки, быстро возрастает по высоте и достигает максимального значения вблизи поверхностного слоя.

Средняя скорость движения частиц в кипящем слое возрастает с увеличением расстояния от стенки. Движение частиц вверх осуществляется главным образом в центре слоя. Скорость частиц, движущихся вдоль стенки, быстро возрастает по высоте и достигает максимального значения вблизи поверхностного слоя.

Широкое применение процессов в кипящем слое в различных отраслях техники объясняется рядом их преимуществ: интенсивным перемешиванием в 1000 раз большим, чем в неподвижном слое), высоким коэффициентом теплопередачи (— в 4 раза большим, чем в неподвижном слое), большой поверхностью соприкосновения между фазами, быстрым теплообменом и массообменом между частицами и газом, а также между слоем и стенками аппарата [71, 72].

При производстве красной окиси железа процессы в кипящем слое позволяют интенсифицировать операции обезвоживания и разложения железного купороса, повысить содержание сернистых ангидридов (SO2 + SO3) в отходящих газах и, кроме того, получить прокаленный продукт в виде однородной равномерно-окрашенной массы, что значительно улучшает воспроизводимость цвета пигмента

Действие кипящего слоя при прокаливании видно из следующего примера в неподвижном слое при 700° в течение 1 часа степень разложения железного купороса составляет 55%, при слабом кипении 78%, при умеренном 91%, а при сильном 99% [73].

Печь для обжига в кипящем слое представляет собой вертикальную металлическую шахту круглого или прямоугольного сечения, выложенную кирпичом. Нижняя часть шахты выполнена в виде подины с отверстиями для подачи газов и соединена с камерой, в которую поступают воздух из компрессора и дымовые газы из топки. Верхняя часть шахты связана с уловительной

системой, в которой оседают мелкие частицы, уносимые потоками газа.

Система улавливания частиц и регулирования величины потерь с отходящими газами относится к числу наиболее существенных элементов установок с кипящим слоем. Здесь обычно используются циклоны, мультициклоны, матерчатые рукавные фильтры и электростатические осадители {фильтры Коттреля).

Печи небольшого объема имеют электрический обогрев; печи большого объема обогреваются топочными газами.

Измерение и регулирование температуры обжига осуществляются с помощью термопар, помещенных в кипящем слое и связанных с терморегулятором. Скорость газа в печи зависит от размера частиц, которые нужно поддерживать в состоянии кипения. Ниже приводим примерную зависимость между размерами частиц и скоростью воздуха в процессе обезвоживания:

Средний размер частиц, мм…. 0,15 0,25 0,35 0,45 0,55 0,67

Скорость воздуха, м/сек………………………… 0,02 0,075 0,147 0,24 0,343 0,44

Обычно скорость воздуха в печи колеблется в больших пределах: от 0,15—0,20 до 2,0—2,5 м/сек.

Скорость воздуха, поступающего в печь, т. е, на выходе из подины, значительно выше (в 30—200 раз), чем в самой печи, что достигается уменьшением живого сечения отверстий в подине.

Загрузка производится с помощью дозаторов, а выгрузка — из отверстия, расположенного в верхней или нижней части печи; скорость выгрузки регулируется с помощью крана. Высота слоя материала в печи колеблется в пределах 1—2 м, время пребывания в печи — от нескольких минут до 1—2 час. Размеры печи, т, е. ее сечение и высота, меняются в широких пределах в зависимости от масштаба производства.

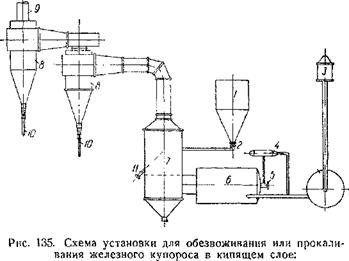

На рис. 135 приведена схема установки для обезвоживания или прокаливания железного купороса в кипящем слое.

Обезвоживание железного купороса производится в печах, обогреваемых топочными газами. Эти газы смешиваются с воздухом и подаются в камеру, связанную с нижней частью печи; температура газов в камере 500—700°,

Для обезвоживания может применяться как семиводный железный купорос, так и его смесь с одноводным продуктом. Температура обезвоживания при семиводном купоросе поддерживается в пределах 150—170° во избежание плавления и образования комков. При работе со смесью семи — и одноводного продукта температура обезвоживания может быть повышена до 250—300 и даже 400°, Размер частиц железного купороса колеблется в пределах 0,2—0,6 мм, скорость воздуха в печи поддерживается в пределах 0,25—0,35 м/сек, время, необходимое для обезвоживания, составляет — 2 час, при 100—120° и ~ 1 час при 150—200°.

По имеющимся данным [75], обезвоживание осуществляется наилучшим образом при следующем методе работы. В печь поме — щают одноводный продукт, пропускают смесь воздуха с топочными газами с большой скоростью (до 2,00—2,50 м/сек), после чего загружают семиводный купорос. Этот купорос, попадая в печь, почти мгновенно смешивается с находящимся в печи одноводным продуктом, а затем быстро обезвоживается интенсивным потоком горячих газов. Температура в печи обычно поддерживается в пределах 250—400°.

При работе по этому режиму можно получать обезвоженный продукт в виде частиц различного размера — примерно от 0,4—0,6

|

1 — бункер для сырья; 2 —питатель; 3 — воздушный фильтр; 4 — воздуходувка; 5— форсунка; 6™топка; 7 — реактор (печь); 8 — циклоны; 9— дымовая труба; 10— пылезидные продукты; 11 — готовый продукт. |

До 3—5 мм в зависимости от времени пребывания его в печи (т. е. .скорости загрузки и выгрузки). При этом производительность печи Эесьма значительна, а образование комков исключается. it. Расход воздуха для обезвоживания составляет примерно ‘2,5—3,0-кратное количество от расчетного по влагосодержанию, & расход тепла—1,2—1,3-кратное количество от расчетного. Унос мелких частиц составляет примерно 15—20%. При Обезвоживании происходит частичное окисление соли закиси железа в соль окиси. Степень окисления зависит от температуры и Длительности нагрева и от интенсивности кипения. Так, например, при 300° в течение 1 часа степень окисления неподвижного слоя составляет 1,6%, при слабом кипении 4,5%, при умеренном кипении 30%, а при сильном кипении 37%. В случае энергичного кипения в течение 1 часа степень окисления составляет 3% при 150°,

29 г Ф. Беленький, И. В, Рискни

9% при 200°, 35% при 250°, 37% при 300°; полное окисление происходит при 500° [73].

Разложение обезвоженного железного купороса в кипящем слое происходит с большой скоростью уже при 700° и сильно возрастает с повышением температуры. Интенсивность разложения растет также с повышением скорости газа в печи, однако лишь до определенного предела, выше которого изменения уже незначительны.

В связи с повышением степени разложения увеличение скорости газа в печи не приводит к заметному снижению содержания сернистых ангидридов (SO2 + S03) в отходящих газах.

Размер частиц оказывает значительное влияние на скорость разложения, однако это влияние носит подчиненный характер, так как основное значение имеет скорость воздуха, которая меняется с изменением размеров частиц.

В табл. 65 показано влияние температуры, скорости воздуха и размера частиц на скорость разложения железного купороса в кипящем слое [74].

ТАБЛИЦА 65

|

Температура, °С |

Скорость поз дух а, см/сек |

Размер частиц, мм |

Длитель ность разложения, мин. |

Содержание SOj + SO., в отходящих газах, % |

Степень разложения, % |

Интен сивность процесса |

|

675 |

5,3 |

0,2~-0,3 |

108 |

7,4 |

99,8 |

22,8 |

|

705 |

5,3 |

0,2—0,3 |

43 |

15,0 |

99,2 |

57,2 |

|

725 |

5,3 |

0,2—0,3 |

28 |

22,0 |

99,5 |

89,4 |

|

750 |

5,3 |

0,2—0,3 |

16 |

31,3 |

99,8 |

154,1 |

|

705 |

7,3 |

0,2—0,3 |

17 |

24,1 |

99,7 |

139,0 |

|

705 |

9,7 |

0,2—0,3 |

15 |

21,2 |

98,1 |

154,8 |

|

705 |

9,5 |

0,3—0,4 |

18 |

19,1 |

99,2 |

130,2 |

|

705 |

17,0 |

0,4—0,5 |

15 |

14,1 |

100,0 |

157,5 |

|

Примечание. Интенсивность процесса характеризуется количеством сернистых газов (в пересчете иа серу) в кг, выделяемых с 1 л1 сечения печи за 1 час. |

Обычно при прокаливании применяют материал с размером частиц 0,3—0,6 мм, а скорость газов в печи поддерживают в пределах 0,3—0,4 м/сек.

Нагрев железного купороса при прокаливании может производиться дымовыми газами, поступающими из топки непосредственно в печь (через нижнюю камеру) вместе с воздухом из компрессора. Такой обогрев обеспечивает наиболее эффективное использование тепла, т. е. наименьший расход топлива, однако при этом имеется опасность ухудшения цвета пигмента под влиянием восстанавливающего действия дымовых газов и загрязняющего действия продуктов неполного сгорания. Во избежание этого следует пользоваться топливом, не содержащим серы (мазут, природный газ), и

сжигание его производить в высокоэффективных топках, например в топках белопламенного горения, в которых обеспечивается полнота сгорания.

Более надежным способом получения пигмента хорошего цвета является оформление печи для обжига в виде вертикальной реторты, стенки которой обогреваются дымовыми газами. Для создания кипящего слоя в этом случае применяют воздух, нагреваемый предварительно в регенераторах.

Красную окись железа, полученную прокаливанием железного купороса, необходимо промыть для удаления водорастворимых Примесей — неразложившегося сернокислого железа, серной кислоты и др. Первые промывки следует производить при температуре не выше 60° во избежание образования в результате гидролиза основных сернокислых солей железа, которые затем удаляются с большим трудом.

Ввиду хорошей отстаиваемости красного железоокисного пигмента промывку его от солей целесообразно производить методом декантации с применением сгустителей непрерывного действия для крупных производств. Для достижения лучших результатов применяют многоступенчатую промывку с репульпацией сгущенного осадка в баках с мешалками.

Для получения тонкодисперсного пигмента, свободного от крупных спекшихся частиц, применяют мокрый размол с гидросепарацией в мельнице, футерованной специальным сортом резины во избежание быстрого истирания металлической поверхности. ^

При прокаливаний железного купороса образуется большое количество газообразных продуктов реакции, состоящих из смеси сернистого и серного ангидридов. Выброс этих газов в атмосферу недопустим по санитарным соображениям, утилизация же связана с большими трудностями из-за невысокой их концентрации в отходящих газах, получаемых в печах периодического действия.

При прокаливании во вращающейся печи возможно получение отходящих газов с высоким содержанием сернистого ангидрида (4—5%), в связи с чем они могут быть использованы для производства серной кислоты.

Следует отметить, что необходимость предварительного обезвоживания железного купороса перед прокаливанием вызвана также тем, что при совмещении обеих операций пары воды сильно снижают концентрацию S02 + S03 в топочных газах, вследствие чего утилизация их становится невозможной.

Прокаливание сернокислой соли окиси железа. Сернокислую соль окиси железа получают обработкой богатой железной руды серной кислотой, высушиванием полученной массы и прокаливанием ее. Прокаленная масса охлаждается и размалывается. Весь процесс прртекает непрерывно. Сушка и прокаливание производятся во вращающихся печах.

Реакции, происходящие при разложении руды кислотой и прокаливании, могут быть представлены уравнениями:

Fe203 + 3H2S04 —► Fe2 (S04)3 + 3H20

Fe2 (S04)3 —> Fe203 + 3S03

При работе по этому способу кремнезем и силикаты не удаляются, а остаются в пигменте, в связи с чем готовый пигмент содержит лишь 90% Fe203.

Прокаливание смеси железного купороса с мелом. Окись железа обладает очень высокой укрывистостью, в связи с чем она применяется не только в чистом виде, но и в смеси с наполнителями. Наибольшее значение имеет разбавленная окись железа, известная под названием искусственная мумия или венецианская красная. Ее получают прокаливанием сухой смеси железного купороса с мелом. При этом отпадает необходимость обезвоживать железный купорос, промывать прокаленный продукт и утилизировать или обезвреживать отходящие газы.

Реакция, происходящая при работе по этому методу, может быть изображена уравнением:

2FeS04 + 2СаС03 + 0,5О2 .—> Fe203 + 2CaS04 + 2С02

Содержание Fe203 в искусственной мумии составляет при этом 37%. Выпускаются также смеси с содержанием 10, 20, 30 и 40% Fe203. Смеси с 40% Fe203 получаются путем уменьшения количества СаСОз в шихте, а остальные — при последующем разбавлении пигмента легким или тяжелым шпатом.

Смешение железного купороса с мелом производят в шаровых мельницах или на бегунах, а прокаливание—во вращающихся или муфельных печах при 600—700°, Прокаленный продукт подвергают размолу с сепарацией.

Искусственную мумию, ввиду содержания в ней сернокислого кальция, не применяют при изготовлении масляных красок для ответственных наружных работ. Оказалось, однако, что ее можно применять для наружной окраски зданий, где вымываемость сернокислого кальция играет положительную роль, так как при этом поверхностная пленка обогащается окисью железа и цвет ее сохраняется без изменения.

30 августа, 2015

30 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике