Технологический процесс получения желтой окиси железа окислением металлического железа кислородом воздуха состоит из следующих операций:

1) приготовление раствора железного купороса;

2) приготовление раствора соды или щелочи (аммиака, едкого натра или извести);

3) приготовление зародыша;

4) окисление металлического железа;

5) промывка осадка, его фильтрация и сушка.

Аппаратура для получения желтой окиси окислением железа кислородом воздуха состоит из реактора, баков для растворения железного купороса и приготовления зародышей, баков для промывки, фильтров, сушилки и мельницы.

Для получения пигмента применяют реакторы разных размеров— от 25—30 м3 до 150 ж3. Обычно реакторы изготовляют из. стали с футеровкой кислотоупорным материалом. Реактор разделяется решеткой на две зоны: над решеткой в цилиндрической части помещается металлическое железо, в нижней части (конической), под решеткой, находится нагревательное устройство для глухого и острого пара (змеевик и барботер), а также воздушный барботер.

В некоторых случаях в нижней части реактора устанавливают мешалку. Высота слоя железа составляет примерно 0,6 высоты Цилиндрической части реактора.

Характер железных отходов, применяемых для получения пигмента, зависит от размера реактора. При применении очень боль-

|

|

ших реакторов (башен) железо загружают в них в виде крупного лома, преимущественно обрезков труб. При использовании небольших реакторов в них загружают мелкие железные отходы, которые помещают в сетку, погруженную в реактор.

В качестве железного сырья можно применять отходы жести тарных цехов, состоящие из стали марки Ст. 3. Эти отходы имеют сильно развитую поверхность, благодаря чему ускоряется процесс окисления.

Зародыш готовится обработкой железного купороса раствором извести, едкого натра, аммиака или соды с последующим окислением воздухом или бертолетовой солью. Зародыш готовится или в отдельном баке, после чего направляется в реактор, или в самом реакторе, куда загружают раствор железного купороса, а затем основание (NH3, NaaC03 и др.). Выделившийся. осадок окисляют воздухом, после чего добавляют металлическое железо и продолжают окисление.

Изготовление зародышей является одной из важнейших, определяющих операций. Окисление зародыша производится при температурах 20—50°. По некоторым данным, чем ниже температура окисления зародыша, тем светлее цвет получаемого пигмента. Так, при 20° получается зародыш для светлого пигмента, при 30° — для среднего, а при 40—50° — для темного.

Зародыш берется в таком количестве, чтобы его содержание в готовом пигменте было примерно 10%.

Обычный ход процесса следующий: загружают в реактор металлическое железо, добавляют раствор железного купороса концентрацией примерно 60—100 г/л (по некоторым данным концентрация может быть снижена до 20—30 г/л), вводят суспензию зародыша, нагревают раствор до 60—70°, после чего через воздушную трубу пропускают воздух в количестве 100—150 м^/час.

Окисление металлического железа начинается сразу и протекает с почти постоянной скоростью. Количество пигмента, получаемого в единицу времени, т. е. скорость образования пигмента, зависит в основном от величины поверхности металлического железа: чем она больше, тем больше выход готового пигмента. Реакционная масса, имеющая вначале блекло-желтый или светло-коричневый цвет (свойственный зародышу), постепенно принимает насыщенную яркую окраску, обычную для желтой окиси железа. Изменение цвета связано с увеличением во время окисления размера частиц (рис. 130).

pH раствора в процессе окисления изменяется от величины 5,2, характерной для FeSCU, до 2,9—3,0. Повышение кислотности реакционной среды происходит в результате окисления при продувке воздуха части (небольшой) соли закиси железа в соль окиси, которая затем при нагревании подвергается гидролизу на кислоту и основную соль железа.

Кислотность среды в определенной степени характеризует скорость окисления и качество получаемого пигмента, поэтому необходимо поддерживать постоянное значение pH: регулирование pH производится изменением скорости подаваемого воздуха.

Основные соли железа, образующиеся при гидролизе соли окиси железа, выпадают в осадок и ухудшают качество пигмента. Обычно содержание основных солей небольшое, примерно 1,0—1,5%, считая на S03. При недостаточном количестве железа в реакторе или при недостаточно тесном контакте между раствором и железом

28 В. Ф. Ьеденький, И, В, Рискни

окисление соли закиси железа в соль окиси происходит более интенсивно, в связи с чем количество основных солей в пигменте возрастает до 2,5—4,0%, считая на S03.

Рискин, Беликославинская и Ерохина показали, что при наличии в реакционной среде солей щелочных металлов основные соли железа выделяются в виде весьма устойчивых двойных солей.

|

Д ‘4’ Рис. 130. Рост частиц в процессе образования желтой окиси железа при окислении металлического железа (X П000): |

/ —частшш-в начале процесса; 2 —частицы в середине процесса; 3— даль-

нейший рост частиц; 4 — частицы в конце процесса.

Цвет пигмента варьируется глубиной реакции, которая зависит от длительности окисления и характеризуется концентрацией пигмента в суспензии.

При получении светлых пигментов процесс окисления заканчивают при содержании в растворе твердого вещества ~ І40 г/л, а при получении темных ^200 г/л. При более длительном окислении и увеличении концентрации пигмента в суспензии выше

200 г/л реакционная масса начинает темнеть и качество пигмента ухудшается. Иногда для получения пигмента более темного оттенка процесс окисления продолжают и после начала потемнения.

Общая длительность процесса окисления колеблется в очень широких пределах-“От 2 до І5 суток, в зависимости от величины поверхности металлического железа; определенное влияние оказывают также количество воздуха, температура и некоторые другие факторы. При применении обрезков жести длительность процесса достигает 2-~~~3 суток.

После окончания процесса окисления суспензию пигмента в маточном растворе сливают в сборник через ловушку, служащую для отделения непрореагировавшего металлического железа, грубых частиц и посторонних примесей. Из сборника реакционную массу направляют на фильтр для отделения пигмента от маточного раствора, состоящего из железного купороса, который собирают в отдельный бак.

Осадок промывают до исчезновения в промывных водах солей железа, затем его сушат, дезагрегируют и упаковывают.

Промывку производят репульпацией с фильтрованием на барабанных вакуум-фильтрах. Обычно для достижения нужной степени отмывки от солей достаточно 3—4 репульпаций. Производительность барабанного вакуум-фильтра при промывке пигмента составляет 30““35 кг • час/м2, считая на сухой пигмент, при концентрации поступающей суспензии 130—140 г}л.

Для сушки пигмента можно применять сушилки различных типов: вальцово-ленточные, вакуум-сушилки типа Венулет и др. Распространенным типом сушилки для мощных производств является турбинно-полочная сушилка непрерывного действия с формующим питателем.

В качестве теплоносителя может применяться пар или воздух, который подогревается до необходимой температуры в специальном рекуператоре, обогреваемом топочными газами.

Отработанный железный купорос, получаемый после отделения пигмента, возвращают в производство. Для пополнения убыли купороса, увлекаемого пигментом и осаждаемого в виде основных солей, к нему добавляют необходимое количество свежего раствора.

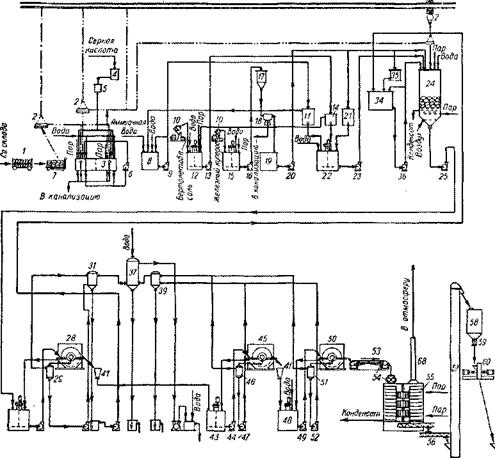

Схема производства желтого железоокисиого пигмента приведена на рис. 131.

Обрезки жести после промывки в аппарате 3 в слабом растворе серной кислоты и воде с помощью электромагнитного крана 2 загружаются в реактор 24 для получения железоокисиого пигмента. Туда же загружается раствор железного купороса, свежий и отработанный, а также зародыши, приготовленные в аппарате 22.

Необходимый для реакции воздух подается в конусную часть реактора, причем количество его регулируется автоматически в зависимости от pH раствора, который должен быть около 2,9—3,0. Нагрев реакционной смеси производится глухим и острым паром,

![]()

Рис. 131. Схема получения желтого же — лезоокнсного пигмента:

Рис. 131. Схема получения желтого же — лезоокнсного пигмента:

1 — вагонетка; 2 — мостовой электромагнитный кран; 3 —аппарат для промывки железа; ■/—прием — ник для серной кислоты; 5— мерник для серной кислоты; 6, 9, 13, 16, 20, 23, 20, 27, 30, 33, 36, 44, 47, 49, 62 — центробежные насосы; 7 —вагонеточные весы; 8 — бак для разбавления аммиачной воды; 10— опрокидыватель бочек; 11 — мерник для аммиачной воды; /2—аппарат для растворений бертолетовой соли; 14 — мерник для раствора бертолетовой соли; аппарат для растворения железного купороса; 17— напорный бак; 18 — рамный погружной фильтр; 19—сборник раствора железного купороса; 21 — мерник для раствора железного купороса: 22 — аппарат для приготовления зародышей; 24 — реактор; 26 — сборник суспензии; 28, 45, 50— барабанные вакуум-фильтры; 29, 46, 51 — вакуум-котлы; 31, 39— вакуум-сепараторы; 32, 38, 40— гидравлические затворы; 34 — сборник раствора оборотного железного купороса; 35— мерник для свежего раствора железного купороса; 3/ — барометрический конденсатор; -// —воронка к вакуум-фильтру; ^-—вакуум-насос; 43,48— ре- пульпаторы; 53— ленточный транспортер; 54— питатель планетарной мешалки; 55—’Турбинная полочная сушилка; 56, 62 — шнеки; 57, 61 — элеваторы; 58, 63, 55— бункеры; 59 — ячейковый питатель; 60— дезинтегратор; 64 — полуавтоматические порционные весы; 66 — скид; 67 — электропогрузчик; 88 — выхлопная труба.

количество которого регулируется в зависимости от температуры, поддерживаемой в пределах 65-—75°. После достижения определенной концентрации суспензия железоокисного пигмента выгружается из реактора 24 в сборник 26. Оттуда она непрерывно перекачивается центробежным насосом 27 на барабанный вакуум-фильтр 28, где происходит отделение железоокисного пигмента от раствора железного купороса. Последний поступает в сборник 34 для повторного использования. Паста железоокисного пигмента после первого вакуум-фильтра 28 репульпируется и центробежным насосом 44 перекачивается непрерывно из репульпатора 43 на следующий фильтр 45 и т. д. Промывка пигмента репульпацией проходит несколько ступеней. Промывные воды сбрасываются в канализацию через барометрическую систему, состоящую из вакуум-котлов 46, 51, сепаратора фильтрата 39, барометрического конденсатора 37 и гидравлических затворов 38, 40.

С последнего вакуум-фильтра 50 паста пигмента непрерывно — подается ленточным транспортером 53 в формующий питатель 54 турбинной полочной сушилки 55, обогреваемой паром или продуктами сгорания генераторного газа. Высушенный пигмент транспортируется системой шнеков и элеваторов на размол, который производится дезинтегратором 60. Упаковка в тару — бумажные мешки — производится с помощью полуавтоматических порционных весов 64. Готовая продукция транспортируется на склад с помощью электропогрузчика 67.

28 августа, 2015

28 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике