Процесс производства канальной сажи основан на охлаждении образовавшихся в пламени раскаленных сажевых частиц и быстром удалении их из зоны горения. С этой целью над светящимся пламенем помещают стальную движущуюся поверхность, на которой и осаждаются сажевые частицы. В результате движения стальной поверхности частицы сажи, осевшие на ней, выносятся из зоны высокой температуры, охлаждаются и механическими средствами снимаются с металлической поверхности.

Начало производства газовой сажи относится к середине прошлого столетия. Первоначально для получения газовой сажи газ сжигали под медленно вращающимися сильными полыми роликами. Осевшую на роликах сажу снимали прижатыми к ним металлическими скребками. В процессе развития этого метода ролики были заменены медленно вращающимися чугунными кольцами шириной 15—25 см, а кольца — дисками диаметром до 7 м. Применяемый в настоящее время канальный способ производства сажи был предложен в конце прошлого столетия (1892 г.).

При получении сажи по канальному, или, как его еще называют, швеллерному, методу газ сжигается под стальными швелле-

|

/—выход продуктов горения; 2—дверь; 3 — трубы для подачи газа; 4— пилотная линия. |

рами, совершающими возвратно-поступательное движение. Вследствие своей простоты этот способ сохранился до настоящего времени в почти первоначальном виде.

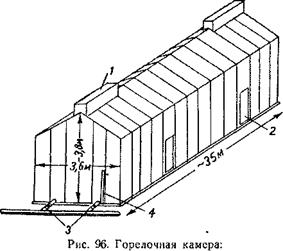

Получение газовой сажи на современном сажевом заводе производится в так называемых горелочных, или огневых, камерах (рис. 96). Основой камеры является стальной каркас, опирающийся на бетонный фундамент. Сверху каркас обшит листами кровельного железа. Обшивка не доходит до фундамента. Через щель между обшивкой и фундаментом в камеру поступает воздух, необходимый для горения газа. Специальными шиберами ширину этой Щели, а следовательно и подачу воздуха в камеру, можно регулировать. На крыше камеры устроены два прямоугольных отверстия 1 для выхода продуктов горения газа; на боковых стенках камеры имеются четыре двери 2. С торцовой стороны в камеру входят две трубы 3, по которым к горелкам подается газ. Труба 4 служит для подачи газа в так называемую пилотную линию, кото* рая служит для зажигания газа в горелках. После зажигания горелок подача газа в пилотную линию прекращается. Длина горелочной, или огневой, камеры около 35 м, ширина 3,5—4 м.

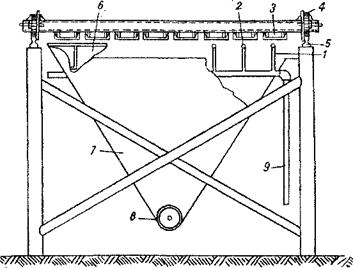

Внутреннее устройство горелочной камеры показано на рис. 97. Газ из трубы 3 (рис. 96) поступает в 26 секций 9 (рис. 97). От каждой секционной трубы отходит 8 трубок I длиной по 1 м. На каждой трубке установлены 10 горелок 2 с расстоянием между ними около 100 мм. Образующаяся при горении сажа осаждается на

|

Рис. 97. Внутреннее устройство горелочной камеры: / — трубка; 2 — горелка; 3— швеллеры; •/ —колесо тележки; $ — рельс; б —скребок; 7 — бункер; 8 — шнек; 0 — секция трубы. |

8 швеллерах 3. Швеллеры № 20 (200 мм ширины) имеют длину 33 м каждый. Они подвешены на нескольких тележках, передвигающихся на колесах 4 по рельсам 5. При возвратно-поступательном движении швеллеров сажа снимается с их нижней и боковых поверхностей скребками 6. Сажа, снятая со швеллеров, падает в бункер 7 и выносится из камер шнеком 8, вмонтированным в вершину бункера.

Газовый завод в зависимости от масштабов производства состоит из 40—70 горелочных камер. В каждой горелочной камере одновременно работает 26 X 8 X 10 = 2080 горелок (26 секций по 8 трубок в каждой и по 10 горелок на каждой трубке). Таким образом, на газовом заводе одновременно находится в эксплуатации 80—150 тысяч горелок. На территории завода горелочные камеры

располагают в два ряда по двум сторонам общего прохода. К проходу камеры обращены торцовыми стенками.

Выход и качество канальной сажи зависят от целого ряда условий: конструкции и материала горелки, состава газа, его давления, количества воздуха, поступающего в камеру, расстояния горелок от осадительной поверхности, скорости ее движения и ряда других.

В качестве материала для изготовления наконечников горелок обычно применяют вулканический туф,, так как он легко поддается механической обработке и приобретает после обжига при 1100° высокую механическую прочность. На некоторых заводах наконечники готовят из местных каолинов. Из наконечников различных конструкций чаще других применяют наконечники с отверстием в виде плоской щели (рис. 98). Такие наконечники дают плоское пламя, в котором образуются сажи более дисперсные, а следовательно, и более глубокого черного цвета.

В качестве материала для изготовления наконечников горелок обычно применяют вулканический туф,, так как он легко поддается механической обработке и приобретает после обжига при 1100° высокую механическую прочность. На некоторых заводах наконечники готовят из местных каолинов. Из наконечников различных конструкций чаще других применяют наконечники с отверстием в виде плоской щели (рис. 98). Такие наконечники дают плоское пламя, в котором образуются сажи более дисперсные, а следовательно, и более глубокого черного цвета.

Состав газа оказывает большое влияние на выход сажи; присутствие в газе гомологов метана, как было указано выше, повышает, а присутствие азота и углекислого газа сильно снижает выход сажи. Продукты, содержащие серу, в результате термического распада выделяют элементарную серу, которая забивает щели наконечников горелок и таким образом нарушает нормальные процессы горения газа и образования сажи.

Подача в огневую камеру излишнего количества воздуха, а также присутствие воздуха в газе снижают выход сажи, так как часть сажи в избытке воздуха Щелев೥го* сгорает; кроме того, увеличивается унос образовав — релка. шейся сажи продуктами горения.

Большое влияние на качество сажи оказывает также скорость движения осадительной поверхности. При слишком быстром движении осадительной поверхности образовавшаяся и осевшая на нее сажа слишком быстро выносится из зоны высокой температуры, и поэтому в саже остаются неразложившиеся углеводороды.

Изменение расстояния между пламенем и осадительной поверхностью вызывает изменение выхода сажи. При сильном увеличении этого расстояния’сажа не осаждается совсем. При приближении осадительной поверхности к пламени выход сажи начинает увеличиваться и достигает максимума при расстоянии осадительной поверхности от пламени, равном 60—74 мм, в зависимости от температуры газа и других условий. Дальнейшее уменьшение этого расстояния также вызывает снижение выхода сажи.

Основные недостатки описанного метода производства канальной сажи заключается в очень низком выходе сажи, не превышаю

щем 3—3,5% от количества содержащегося в газе углерода, и в уносе большого количества сажи с продуктами горения углеводородов, Этот унос может достигать 30% образовавшейся сажи, вследствие чего в местности на несколько километров вокруг завода создаются очень тяжелые санитарные условия. Улавливание этой сажи электрофильтрами или другими установками делает производство нерентабельным из-за большого расхода электроэнергии, так как очистке приходится подвергать очень большое количество газа. Наконец, к недостаткам этого метода следует отнести присутствие в саже механических примесей, попадающих в нее в виде окалины, и металлических пленок при снимании сажи с осадительных поверхностей металлическими скребками.

24 августа, 2015

24 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике