В СССР свинцовые белила вследствие их вредности производят в очень ограниченном количестве по методу, разработанному Шпитальским. Этот метод обеспечивает высокое качество белил и является наиболее гигиеничным из всех известных. На основании работ, проведенных за последние годы, в метод Шпитальского внесен ряд изменений, в результате которых он превратился в непрерывный почти на всех стадиях производства.

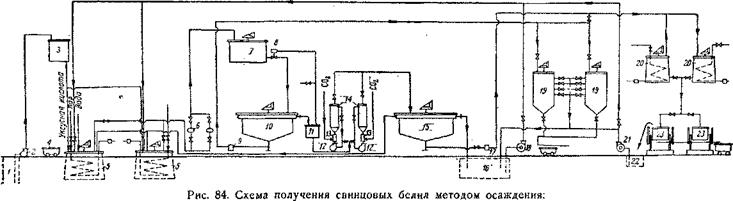

Наиболее рациональная схема производства свинцовых белил методом осаждения приведена на рис. 84.

В производстве свинцовых белил при выборе материала для аппаратуры необходимо уделять особое внимание возможной коррозии материала и загрязнению белил, цвет которых, как и всех белых пигментов, легко изменяется в присутствии самых незначительных примесей. Агентами, вызывающими коррозию аппаратуры, являются уксусная кислота и раствор ацетата свинца. Наиболее дешевым материалом для изготовления аппаратов, соприкасающихся с этими растворами, является дерево. Кроме дерева, для изготовления аппаратуры, применяемой в производстве свинцовых белил, можно пользоваться гуммированными металлами, красной медью, специальными бронзами и сталями без гуммирования. Материалом для изготовления больших сборников для раствора основного ацетата свинца’может служить бетон.

В качестве сырья для производства свинцовых белил методом осаждения применяют уксусную кислоту, глет или мелкодисперсную глетную пасту и углекислый газ. Уксусная кислота поступает в цех в бутылях. Ее сливают в приемный бак 1 (рис. 84), установленный ниже уровня пола. Из бака } кислоту насосом 2 перекачивают в сборник 5, который служит одновременно и мерником расходуемой кислоты. Глет или глетную пасту подают в цех

|

|

/ — приемный бак для уксусной кислоты; 2 —насос для перекачки кислоты; 3 —сборник-мерник кислоты; 4 —вагонетка для подачи глета; 5 —реакторы; б —насос для перекачки основного ацетата свинца; 7—напорный бак; $ — регулирующее приспособление; 9— плунжерный насос для откачки осадка; 11—от — стойннк; 11 — промежуточный бачок; 12, 2/— центробежные насосы; 13 — инжекторы; //—-карбонизаторы; 15 — уплотнители суспензии белил; 15 — сборник малоосновного ацетата; 17— плунжерный насос для огкачкн пульпы; 18 — насос для подачи малоосновного ацетата; 19— уплотнители; 20— приемники пульпы;

22 — приемник; 2-3 — замесочная машина.

в вагонетках 4, а глетную пасту можно подавать также и шесте* ренными насосами по трубопроводу из глетного цеха.

Для получения основного ацетата свинца в один из поочередно работающих реакторов 5 спускают из мерника 3 уксусную кислоту и добавляют воду из расчета получения уксусной кислоты с содержанием СНзСООН~35 г/л. Разбавленную кислоту подогревают паром до 50—80°. Так как нагревание острьш паром может вызвать дальнейшее разбавление уксусной кислоты за счет образующегося конденсата, то для нагревания применяют глухой пар, пропускаемый по медному змеевику.

В нагретую кислоту загружают небольшими количествами при размешивании глет или глетную пасту. В результате реакции

РЬО + 2СН3СООН —► РЬ (СН3СОО)2 + Н20

в первой стадии процесса образуется средний ацетат свинца, а затем по реакции

РЬ <СНаСОО)2 + 2РЬО 4- 2НаО —► РЬ (СН3СОО)2 * 2РЬ (ОН),

и основной ацетат. Состав образующегося раствора основного ацетата свинца периодически контролируют. Процесс считают законченным, когда раствор содержит в 1 л 35—55 г РЬ(СН3СОО)2 и 40—60 г РЬ(ОН)2. Такой раствор имеет удельный вес 1,045—1,100.

В установившемся производстве для получения основного ацетата свинца в реактор 5 загружают насосом І8 отработанный малоосновной ацетат свинца, собирающийся в сборнике 16 после отделения осажденных белил. В этом случае к ацетату свинца добавляют уксусную кислоту и воду, в результате чего основной ацетат, свинца переходит в средний. Добавку уксусной кислоты и воды регулируют с таким расчетом, чтобы полученный раствор содержал среднего ацетата свинца РЬ (СН3СОО) 2 35—55 г/л. В раствор среднего ацетата свинца, нагретый глухим паром до 50—80°, вводят глет до получения раствора основного ацетата свинца с уд. весом 1,045— 1,100, т. е. содержащего 35—55 г/л РЬ(СН3СОО)2 И 40—60 г/л РЬ(ОН)2-

Раствор основного ацетата свинца, полученный в реакторе 5, после непродолжительного отстоя насосом 6 перекачивают в напорный бак 7, из которого раствор при размешивании сливают через приспособление 8, регулирующее скорость сливания, в механический отстойник 10. Осветлившийся в отстойнике раствор основного ацетата свинца сливается в промежуточный бачок //, питающий один из карбонизаторов 14. Промежуточный бачок 11 снабжен гидравлическим приспособлением, связанным с регулирующим приспособлением 8. При повышении уровня в промежуточном бачке 11 регулирующее приспособление 8 уменьшает подачу раствора основного ацетата свинца из [шпорного бака 7 в отстой-

ник 10, и, наоборот, при понижении уровня в промежуточном бачке И регулирующее приспособление увеличивает подачу.

Со дна отстойника осадок, состоящий из непрореагировавшего глета, металлического свинца и нерастворимых основных ацетатов свинца, периодически откачивают плунжерным насосом 9 в два уплотнителя 19. Уплотнители 19 представляют собой цилиндрические сосуды с конусным дном, снабженные мешалками, шнековыми разгружателями и несколькими кранами, расположенными на разных высотах. Отстоявшийся над пастой раствор основного ацетата свинца спускают через один из кранов в сборник 16, после чего пасту при размешивании промывают водой. Промывную воду, содержащую основной ацетат свинца, также спускают в сборник 16, а промывную пасту шнековым разгружателем выгружают в подставленную вагонетку. Эту пасту используют для изготовления цветных красок.

Чистый раствор основного ацетата свинца из промежуточного бачка 11 поступает в карбонизатор 14, в котором при действии углекислого газа образуется основной карбонат свинца свинцовые белила. Реакцию, протекающую при указанной выше концентрации основного ацетата свинца, можно представить уравнением: 7 [РЬ (СН3СОО)2 • 2РЬ (ОН)2) + 8,4 С02 —> 7 [РЬ (СН3СОО)а ■ 0,2 РЬ (ОН)3] + + 4,2 [2РЬС03 ■ РЬ <ОН)а] + 8,4 Н20 (15)

В карбонизаторе происходит в первую очередь процесс растворения углекислого газа в жидкости. Основными условиями для ускорения растворения углекислого газа в жидкости является увеличение поверхности раздела двух фаз и повышение давления. Увеличения поверхности соприкосновения газа с жидкостью можно достигнуть за счет разделения струи газа, выпуская его через многочисленные отверстия. При небольшой скорости газа поверхностное натяжение жидкости вызывает разрыв струи и образование мелких пузырьков. При этом с уменьшением диаметра пузырьков не только увеличивается их поверхность, но вследствие замедления подъема пузырьков увеличивается и время соприкосновения их с жидкостью. Сильное падение скорости подъема пузырька газа в жидкости происходит при уменьшении его диаметра ниже 2 мм [72]. Другой метод увеличения реагирующей поверхности заключается в применении инжекторов, в которых либо газ засасывает жидкость, либо, наоборот, жидкость засасывает газ. При этом, вследствие турбулентного движения образовавшейся смеси газа с жидкостью, происходит разделение газа на мелкие пузырьки.

Карбонизация под повышенным давлением ускоряет процесс, но требует более сложной аппаратуры и дополнительных расходов на сжатие газа. Она может обеспечить лучшее использование углекислого газа, что с избытком компенсирует произведенные расходы. Однако этот метод не испытан.

Аппараты для карбонизации следует делать с большим соотношением высоты и диаметра для увеличения времени пребывания газа в жидкости.

На заводе «Свободный труд», изготовляющем свинцовые белила, углекислый газ первоначально подавали в карбонизатор по трубе, оканчивающейся внизу разветвлениями с многочисленными отверстиями. Это простейшее устройство работало неудовлетворительно вследствие того, что нижние части труб очень быстро забивались отложениями карбоната свинца, так как при прекращении подачи углекислого газа раствор попадал в трубы и оставался на их стенках, а при последующем пуске углекислого газа из раствора, попавшего в трубу, образовывался карбонат свинца, плотно оседавший на стенках труб. После неудачных попыток устранить этот недостаток различными конструктивными изменениями были установлены карбонизаторы с инжекторами, дающие возможность избегать забивки труб карбонатом свинца и вместе с тем сделать процесс карбонизации непрерывным.

Основной ацетат свинца поступает в карбонизатор 14 через циркулирующий поток, создаваемый центробежным насосом 12. Между насосом 12 и карбонизатором 14 включен инжектор 13. Ацетат свинца, проходя через инжектор, засасывает углекислый газ, который подводится к инжектору специальным трубопроводом под давлением 0,5—2 атм. В результате взаимодействия углекислого газа с основным ацетатом свинца образуется основной карбонат свинца, который выпадает из раствора. Удельный вес ацетата свинца при этом падает, так как количество ацетата в растворе уменьшается. Подачу углекислого газа и основного ацетата свинца в карбонизатор регулируют таким образом, чтобы в растворе оставалось 35—55 г/л РЬ(СН3СОО)2 и 10—25 г/л РЬ(ОН)2.

В результате карбонизации содержание РЬ(ОН)2 в растворе падает с 60 до 10 г/л. Таким образом, из 1 м3 раствора основного ацетата свинца переходит в белила 60 — 10 = 50 кг РЬ(ОН)2 или 50-223:241 ^45 кг РЬО [223 — мол. вес РЬО, а 241—мол. вес РЬ(ОНЬ]. Следовательно, из 1 м3 раствора основного ацетата свинца образуется 45: 0,85 = 53 кг белил (0,85 — среднее содержание РЬО в белилах).

Так как процесс карбонизации сопровождается сильным вспениванием, то ‘ высота карбонизатора должна быть в 5—6 раз больше диаметра.

Суспензия белил из карбонизатора 14 непрерывно поступает в уплотнитель 15, в котором происходит также непрерывное разделение суспензии. Пульпа с содержанием 30—40% отработанного малоосновного ацетата свинца осаждается на дно, а осветленный раствор стекает в сборник 16 или непосредственно в один из реакторов 5, если он свободен. Пульпу откачивают плунжерным насосом 17 в один из приемников 20, обогреваемых глухим паром. Нагретую до 80° пульпу спускают в замесочную машину 23, в ко-

Ї7 Е. Ф. Беленький, И Б. Рнсхия

торую добавляют масло. При размешивании с маслом от пульпы отделяется отработанный раствор ацетата, который сливают в приемник 22, откуда его перекачивают центробежным насосом 21 в приемник 16 или непосредственно в один из реакторов 5.

Вследствие того, что в описанном процессе раствор ацетата свинца находится в непрерывном круговороте, он постепенно обогащается посторонними примесями и содержание последних может превысить допустимые пределы. Присутствие железа в растворе ацетата свинца вызывает появление у белил желтого оттенка, и поэтому раствор ацетата нужно периодически очищать от железа. Способ удаления железа из ацетата свинца основан на том, что при кипячении раствора ацетата железа происходит гидролиз последнего и выпадает осадок основной соли железа. Растворы, требующие очистки, перекачивают насосом в бак, снабженный мешалкой (очистка растворов ацетата свинца от железа на схеме не показана). После нагревания раствора к нему добавляют каолин для адсорбции коллоидного золя ацетата железа. Затем раствор фильтруют через фильтрпресс и фильтрат направляют в сборник чистого раствора. Осадок на фильтрпрессе отмывают от растворимых солей свинца и затем выбрасывают. Из тех растворов, которые уже не могут быть очищены, а также из избыточных растворов малой концентрации карбонат свинца осаждают действием соды.

Pb (СН3СОО)2 + Na2C03 2CH3COONa + РЬС03

Образующийся при действии соды ацетат натрия не утилизируют. Выпадающий осадок карбоната свинца используют как низкокачественный пигмент или как сырье для получения малярного сурика.

На изготовление 1 т белил в пасте расходуют: глета 0,877 т, уксусной кислоты (в пересчете на 100%-ную) 0,03 г, поташа 0,009 т, пара 3 т, воды 20 ж3 и электроэнергии 53 квт-ч.

По СТ 27—5905 свинцовые белила должны удовлетворять следующим техническим условиям (в пересчете на сухие):

Соединений свинца в пересчете на окись свинца РЬО, % . 83,5—87

Углекислого газа, % ………………………………………………………….. 10—12,5

Водорастворимых солей в %, не более…………………………………….. 6,5

Металлического свинца в %, не более……………………………………… 0,1

Нерастворимого в азотной кислоте остатка в %, не более . 0,2

Реакция водной вытяжки нейтральная…………………………………….. * pH — 6,5—7,5

Укрывистость в г-‘м2, не более……………………………………………….. 137

Остаток на сите с 10000 отвісм3 в %, не более…… 0,5

Остаток на сите с 1600 отв/см2………………………………………………. Полное

прохождение

Производство углекислого газа (углекислоты)

Заводы, вырабатывающие свинцовые белила, являются крупными потребителями углекислого газа.

В чистом виде С02 имеет плотность 1,53 (по отношению к воздуху). 1 м3 С02 весит 1,98 кг; теплоемкость 0,2025 (при 0° и

760 мм рт, ст.); критическая температура +31,9°; критическое давление 77 атм. При нормальном давлении С02 в жидкой фазе существовать не может, так как при испарении его температура понижается до —78° (при 760 мм рт. ст.), а температура его плавления —57а. Растворимость С02 в воде отклоняется от закона Генри вследствие образования при растворении Н2С03.

Громоздкость тары* (стальные баллоны) сильно затрудняет транспортировку даже жидкого С02, и поэтому все заводы свинцовых белил производят его на месте.

Первые заводы свинцовых белил, работавшие по методу осаждения, пользовались для осаждения белил очищенными газами, получавшимися при сжигании кокса или древесного угля. Очевидно, что содержание С02 в таком газе не превышало 18—20%, Некоторые заводы применяют для осаждения белил газ, содержащий 35—42% С02. Такой газ получается при обжиге известняка в шахтных печах. Опыт работы некоторых заводов показал, что для осаждения свинцовых белил можно применять газ с очень невысоким содержанием СОй.

В СССР для производства свинцовых белил применяют почти чистый С02, который получают из очень бедных дымовых газов котельных, содержащих иногда 8—10% С02.

Получение чистого С02 по принятому в СССР методу Озуфа основано на следующих реакциях:

К2С03 ~{~ С02 ~Г Н20 —>■ 2КНС03 (на холоду) (15)

2КНС03 —> К2СОа — f С02 + Н20 (при 104—115°) (17)

Вместо поташа можно применять соду, но при этом, вследствие меньшей растворимости ЫаНСОз, приходится значительно увеличивать объем циркулирующих растворов и расход пара.

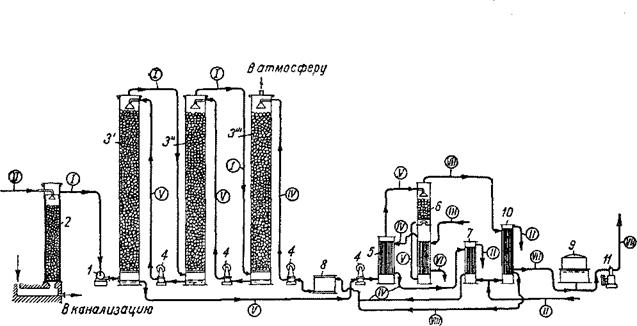

Принятая в СССР схема производства С02 приведена на рис. 85.

Дымовые газы, выделившие в борове частицы пыли, поступают в орошаемый водой скруббер 2, заполненный наполовину известняком и наполовину коксом. В этом скруббере газы охлаждаются с 200 до 35—50° и освобождаются окончательно от пыли и $02. Освобождение топочных газов от S02 и S03 происходит в результате растворения этих газов в воде и последующей реакции их с известковой насадкой скруббера:

СаСОд + S02 -—CaS03 — j~ С02 (IS)

CaC03 — j — SO3 —► CaS04 -}- C02 (19)

Продвижение газов через всю систему производится вентилятором высокого давления 1. Очищенный холодный газ проходит последовательно через два-три абсорбера 3. Из последнего абсорбера газ выпускают в > атмосферу. Навстречу газу, по принципу противотока, движется раствор поташа, который подается в абсорберы насосами 4. При взаимодействии раствора поташа с С02 по

|

|

|

![]() вентилятор высокого давления; 2-скруббер для очистки гава; 3-абсорберы; 4-насосы для помчи раствора 5-трубчатыП

вентилятор высокого давления; 2-скруббер для очистки гава; 3-абсорберы; 4-насосы для помчи раствора 5-трубчатыП

теплообменник; 6-диссоииатор; 7, Jfl-холодильники; 8-сборник метеора поташ з. 0- f8*Ял со *П// коЛенсят из холоді/мов ые газы; //-вода; ///-пар; Л/-раствор К, СО^, У — раствор КНСОаі VI-конденсат, П!-СОг, VIII-конденсат из холодильника СОа.

реакции (16) образуется бикарбонат калия. Из первого абсорбера раствор с содержанием бикарбоната не менее 50 г/л (обычно в растворе остается около!/з карбоната), подается насосом 4 через трубчатый теплообменник 5 в верхнюю часть диссоциа — тора 6, служащую дефлегматором. В теплообменнике 5 холодный раствор бикарбоната калия, протекающий по трубкам холодильника, нагревается до 60—85°, а отработанный раствор из диесоциа — тора,’ поступающий в межтрубное пространство, охлаждается с 95I— 102° до 60—85°. В верхней части диссоциатора раствор бикарбоната, стекая по насадке, подогревается поднимающимися парами и стекает на тарелку. С тарелки он по боковой трубе поступает в нижнюю часть трубчатого подогревателя диссоциатора. Пары воды и выделившийся при нагревании бикарбоната С02 поднимаются в дефлегматор, откуда поступают в трубчатый холодильник t0. Газ проходит в холодильнике между трубками, а по трубкам по принципу противотока движется охлаждающая вода. Охлажденный углекислый газ, выходящий из нижней части холодильника /0, компрессором И нагнетается в карбонизаторы свинцовобелильного цеха. Для хранения резерва С02 и в качестве буфера служит небольшой газгольдер 9,

Конденсат, получаемый в холодильнике 10, обычно содержит небольшие количества поташа, увлеченного из диссоциатора 6, и поэтому, а также для сохранения постоянства объема раствора поташа присоединяется к раствору поташа в сборнике 8. В кипятильнике обычно разлагается только около половины бикарбоната, содержащегося в растворе. Поэтому коэффициент использования поташа составляет лишь 0,2—0,3, т. е. в реакциях (16) и (17) принимает участие только 20—30% поташа, находящегося в растворе [73].

Из диссоциатора 6 раствор проходит в межтрубное пространство теплообменника 5, затем через охлаждаемый водой холодильник 7. В холодильнике раствор охлаждается до 35°, т. е. до оптимальной температуры поглощения С02 поташом [74]. Охлажденный раствор стекает в сборник 8, где смешивается с конденсатом из холодильника 10, и снова возвращается в цикл.

Циркулирующий в системе раствор поташа обычно содержит К2СО3 180—240 г/л. Теоретически установка работает без затраты поташа, но практически всегда имеют место некоторые его потери из-за утечки в сальниках, фланцах и других соединениях. Небольшое количество раствора К2С03 уносится газом из абсорбера 3 в виде тумана. Кроме того, часть поташа теряется из-за превращения его в K2SO4 вследствие недостаточно полной очистки дымовых газов от $02. При действии S02 на К2СО3 сначала образуется К2$03, который затем окисляется в K2SO4. Примеси сульфатов вредны не только тем, что они понижают концентрацию К2С03, но еще больше из-за значительного понижения скорости абсорбции С02. Аналогично влияют на скорость абсорбции С02 и хлориды.

22 августа, 2015

22 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике