Так как раствор сернистого бария содержит, как было указано выше, кроме сернистого бария, продукты его гидролиза, то наряду с этой основной реакцией протекает и ряд побочных реакций, приводящих к образованию окиси цинка (стр. 198).

Для получения литопона применяют деревянные чаны 48 емкостью 20—25 м3, снабженные мешалками (рис. 70, в). Сернистый барий и цинковый купорос сливаются в чан для получения литопона обычно самотеком.

Шульц [47], исследуя зависимость свойств литопона от условий его осаждения, нашел, что для получения светостойкого литопона осаждение нужно вести до небольшого избытка сернистого бария.

Богоявленский и Нерославская, исследуя в НИИЛК зависимость свойств литопона от pH среды в момент осаждения, нашли, что свойства литопона зависят от конечной величины pH получаемой суспензии. Они нашли, что при pH = 5 и ниже, т. е. при избытке цинкового купороса, получаются стабильные, плохо оседающие и фильтрующиеся суспензии. Литопон таких суспензий при последующем прокаливании спекается и затем плохо размалывается. При pH = 7 и выше получаются коагулированные, хорошо отстаивающиеся и фильтрующиеся суспензии; отфильтрованный осадок не спекается и после прокаливания легко гасится, переходя в тонкую суспензию. При pH = 7—9 количество окиси цинка во время прокаливания увеличивается всего на десятые доли процента, а при более низких pH это увеличение может дойти до 1 % и выше. При pH — 5—7 получается продукт с промежуточными свойствами. Цвет литопона, осажденного при pH — 7—9, чисто-белый; при более низких pH цвет приобретает явно выраженный желтоватый оттенок.

По данным заводской практики, качество литопона зависит не только от конечной величины pH литопонной суспензии, но и от величины pH суспензии во время сливания растворов сернистого бария и цинкового купороса; по этим данным, pH должно быть все время в пределах 7,5—8,3.

Правильность осаждения литопона проверяют раствором сернокислого кобальта. Для проверки несколько капель сернокислого кобальта из капельницы спускают на хорошо освещенную поверхность суспензии в чане. При избытке в суспензии сернокислого цинка на месте падения капель сернокислого кобальта появляется розовое пятно, а при большом избытке сернокислого бария — черное; при правильном осаждении, т. е. при незначительном избытке сернокислого бария, пятно окрашено в зеленовато-голубой цвет. Повторную проверку производят раствором фенолфталеина: 2—3 капли фенолфталеина, спущенные из капельницы на поверхность суспензии — должны при правильном осаждении литопона окраситься в розовый цвет. Для третьей проверки небольшое количество суспензии отфильтровывают и к фильтрату добавляют несколько капель уксуснокислого свинца РЬ(СН3СОО)2. При правильном осаждении фильтрат окрашивается в светло-коричневый цвет, при большем избытке сернистого бария выпадает черный осадок сернистого свинца, а при избытке сернокислого цинка выпадает белый осадок сернокислого свинца.

Чан для осаждения литопона 48 (рис. 70) снабжен двумя спускными трубами: одна из них присоединена к чану у самого дна и служит для полного освобождения чана в случае ремонта, вторая, рабочая, присоединена выше первой на расстоянии 1/3 высоты чана. При пользовании этой рабочей трубой в чане после откачки суспензии всегда остается около 30% его содержимого. Случайный избыток цинкового купороса, который может образоваться в чане при невнимательной работе, попадая в большое количество (6— 7ж3) оставшейся суспензии, сильно разбавляется, и таким образом предупреждается заметное понижение pH, а следовательно, и снижение качества литопона.

Осажденная в чане 48 суспензия содержит литопона 180— 200 г/л. Для увеличения производительности фильтровальной аппаратуры суспензию уплотняют, для чего ее перекачивают в большие бетонные сборники 49, из которых отстоявшуюся сверху воду сливают в канализацию или сифоном или через краны, находящиеся на различной высоте. Уплотненную суспензию с содержанием литопона уже 260—300 г! л перекачивают в подогреватель 50, в котором уплотненную суспензию нагревают острым паром до 70—75°. Нагревание суспензии необходимо для увеличения производительности вакуум-фильтров. Однако нагревание выше 75° не рекомендуется, так как при более высокой температуре возможно вскипание жидкости под вакуумом, в результате чего вакуум в системе падает.

В подогревателе к литопонной суспензии добавляют очищенный раствор поваренной соли в таком количестве, чтобы после фильтрации и сушки литопона в нем оставалось 0,3% NaCL Присутствие в литопоне хлористых солей, и в частности поваренной соли, обеспечивает, как будет показано ниже, получение при прокаливании литопона с пониженной маслоемкостью. Но так как в присутствии хлористого натрия литопон становится светочув

ствительным (стр. 196), то для повышения его светостойкости в него вводят вместе с цинковым купоросом и необходимое количество сернокислого кобальта (стр. 197).

Из существующих систем фильтровальных аппаратов наиболее совершенными. являются механические вакуум-фильтры. Они дают возможность механизировать очень трудоемкий процесс фильтрации и создать непрерывный процесс.

Из существующих систем фильтровальных аппаратов наиболее совершенными. являются механические вакуум-фильтры. Они дают возможность механизировать очень трудоемкий процесс фильтрации и создать непрерывный процесс.

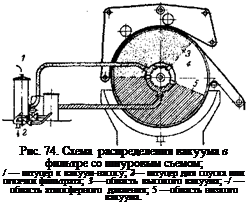

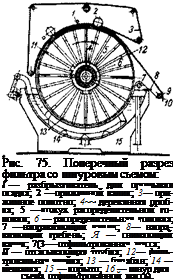

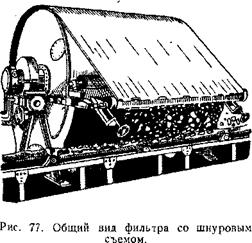

Основным недостатком большинства систем механических фильтров является конструкция их приспособления для съема отфильтрованной пасты. Это приспособление состоит из ножа, который, снимая пасту, вдавливает часть ее в поры фильтровальной ткани, вследствие чего производительность фильтра со временем понижается. От этого недостатка свободны фильтры, съем пасты с которых производится рядом шнуров, обеспечивающих съем осадка без забивки пор фильтровальной ткани (рис. 74—77).

Основным недостатком большинства систем механических фильтров является конструкция их приспособления для съема отфильтрованной пасты. Это приспособление состоит из ножа, который, снимая пасту, вдавливает часть ее в поры фильтровальной ткани, вследствие чего производительность фильтра со временем понижается. От этого недостатка свободны фильтры, съем пасты с которых производится рядом шнуров, обеспечивающих съем осадка без забивки пор фильтровальной ткани (рис. 74—77).

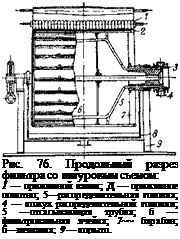

Фильтр состоит из деревянного корыта, в которое насосом периодически подают из чана 50 (рис. 70, в) подогретую пульпу. Для предупреждения переполнения корыто снабжено переливной трубой, отводящей избыток пульпы обратно в чан 50. В корыте вращается деревянный барабан и движется мешалка, препятствующая осаждению осадка на дно корыта. На каждой доске, образующей боковую поверхность барабана, имеются два штуцера, от которых внутрь барабана идут две каучуковые трубки. Один конец оси барабана вращается в обыкновенном подшипнике, второй — в подшипнике, представляющем собою распределительную головку фильтра, которая снабжена снаружи штуцерами, соединенными с вакуум — котлами низкого и высокого вакуума, третий штуцер сообщается

с атмосферой. Вакуум в котлах поддерживается специальным вакуум-насосом.

Каучуковые трубки, идущие с поверхности фильтра, оканчиваются на штуцерах диска, скользящего при вращении барабана по боковой поверхности распределительной головки. Чтобы предупредить прилипание фильтровальной ткани к поверхности барабана, на нее набивают плетеные маты из ивовых прутьев, на маты натягивают ткань редкого плетения и уже на нее — фильтровальное полотно. Поверх полотна по барабану идет ряд специальных шнуров, которые в одном месте отводятся от барабана валиком. Эти шнуры служат для снятия отфильтрованной массы с поверхности барабана. Направление движения шнуров видно на рис. 74 и 75,

Каучуковые трубки, идущие с поверхности фильтра, оканчиваются на штуцерах диска, скользящего при вращении барабана по боковой поверхности распределительной головки. Чтобы предупредить прилипание фильтровальной ткани к поверхности барабана, на нее набивают плетеные маты из ивовых прутьев, на маты натягивают ткань редкого плетения и уже на нее — фильтровальное полотно. Поверх полотна по барабану идет ряд специальных шнуров, которые в одном месте отводятся от барабана валиком. Эти шнуры служат для снятия отфильтрованной массы с поверхности барабана. Направление движения шнуров видно на рис. 74 и 75,

Поверхность барабана, погруженная в жидкость, находящуюся в корыте, через каучуковые трубки присоединяется к той части распределительной головки, которая сообщается с низким вакуумом. Под влиянием небольшого вакуума пульпа, находящаяся в корыте, присасывается к поверхности барабана; жидкость проходит через фильтровальное полотно, мат и каучуковые трубки и попадает в вакуум-котел низкого вакуума; твердые же частицы пульпы задерживаются на полотне. После выхода из корыта эта часть барабана через каучуковые трубки присоединяется к той части распределительной головки, которая приключена к котлу высокого вакуума. Под влиянием Высокого вакуума жидкость, оставшаяся в осадке, отсасывается из него через трубки в котел высокого вакуума. Фильтрат из котлов низкого и высокого вакуума откачивается специальными насосами, работающими против вакуума, или спускается в барометрический колодец. Осадок, на

Поверхность барабана, погруженная в жидкость, находящуюся в корыте, через каучуковые трубки присоединяется к той части распределительной головки, которая сообщается с низким вакуумом. Под влиянием небольшого вакуума пульпа, находящаяся в корыте, присасывается к поверхности барабана; жидкость проходит через фильтровальное полотно, мат и каучуковые трубки и попадает в вакуум-котел низкого вакуума; твердые же частицы пульпы задерживаются на полотне. После выхода из корыта эта часть барабана через каучуковые трубки присоединяется к той части распределительной головки, которая приключена к котлу высокого вакуума. Под влиянием Высокого вакуума жидкость, оставшаяся в осадке, отсасывается из него через трубки в котел высокого вакуума. Фильтрат из котлов низкого и высокого вакуума откачивается специальными насосами, работающими против вакуума, или спускается в барометрический колодец. Осадок, на

ходящийся на верхней части барабана, продолжает оставаться под сильным вакуумом. В этом положении осадок либо промывается водой, которая подается особыми оросителями, либо отжимается специальным полотном, которое натягивается и прижимается к осадку валиками. При дальнейшем движении барабана части его, находящиеся под высоким вакуумом, попадают в положение, когда они присоединяются к атмосфере. Осадок, находящийся на части барабана, сообщающейся с атмосферой, может быть, легко снят с барабана упомянутыми выше шнурами следующим образом.

При погружении барабана в суспензию по его поверхности натянуты шнуры, поверх которых и садится осадок. Барабан с шнурами и осадком вращается вокруг оси. В положении, при котором барабан приключается к атмосфере, шнуры отходят от барабана на специальный валик. Удаляясь от барабана, шнуры поднимают осадок с поверхности барабана и сбрасывают его на движущийся транспортер.

Литопон, сходящий с вакуум-фильтра, содержит 43—45% воды. С 1 м2 поверхности барабана за час можно снять до 50 кг литопона, считая на сухой остаток. Чем быстрее вращается барабан, тем тоньше слой остающегося на нем пигмента. При слишком быстром вращении барабана слой отфильтрованного пигмента получается настолько тонким, что шнуры его не поднимают, а прорезают.

Отфильтрованный литопон не является еще пигментом, так как он не обладает необходимыми техническими свойствами: укрыви — стостью, маслоемкостью и др. Эти свойства он. приобретает в результате специальной обработки, заключающейся в прокаливаний высушенного литопона — полуфабриката. Раскаленный литопон быстро охлаждают в холодной воде, подвергают мокрой сепарации, мокрому размолу, вторичной фильтрации, вторичной сушке и, наконец, сухому размолу.

Литопонная паста, отделенная на фильтре 5І (рис. 70, в) от основной массы воды, подается питателем 52 в сушилку 53.

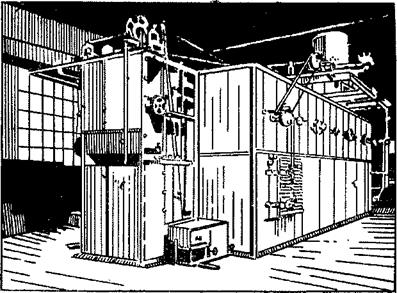

Сушка полуфабриката производится в сушилках различной конструкции. В СССР для сушки литопона приняты ленточные, непрерывно действующие сушилки.

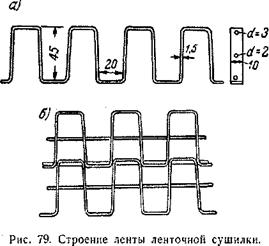

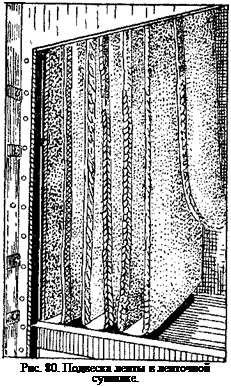

В ленточной сушилке (рис. 78) литопон сохнет впрессованным в ячейки алюминиевой ленты (рис. 79). Бесконечная лента длиной 320 м непрерывно движется в сушилке. У начала сушилки валик впрессовывает литопон в движущуюся ленту; в конце сушилки ударное приспособление, ударяя по ленте, встряхивает ее, в результате чего из ячеек выпадают плитки высохшего литопона. Лента передвигается вдоль камеры сушилки, подвешенная петлями (рис. 80). Сушка литопона в сушилке производится или воздухом, нагретым в паровых калориферах, или продуктами сгорания генераторного газа. Влажный воздух передвигается в сушилке и выбрасывается из нее системой вентиляторов.

Эти сушилки в настоящее время на зарубежных заводах заменяются более компактными турбинными сушилками системы Бют — тнера [55].

Высушенный полуфабрикат содержит около 5% воды, которая удаляется при последующем прокаливании.

После сушки литопон-полуфабрикат поступает на прокаливание. Прокаливание литопона, так же как и его осаждение, является

|

Рис. ТВ. Общий вид ленточной сушилки. |

одним из наиболее существенных процессов в производстве литопона, которым определяется сильное увеличение его укры — вистости.

Для объяснения роста укрывистости литопона во время его прокаливания было предложено несколько гипотез. Первоначально увеличение укрывистости литопона объясняли увеличением показателя преломления, которое якобы происходит во время прокаливания. Однако экспериментальная проверка не подтвердила этого предположения. Приводим показатели преломления литопона, прокаленного при разных температурах [56]:

Температура, °С… . 150 300 450 600 750 900

Показатель преломления 2,21 2,21 2,30 2,30 2,27 2,17

Из этих данных видно, что прокаливание литопона при разных температурах не влияет заметно на величину показателя преломления.

Экспериментальные исследования не подтвердили и ряд Других гипотез.

В настоящее время можно считать установленным, что увеличение укрывистости литопона во время прокалки происходит вследствие увеличения размера его частиц с 0,5 р и меньше до 1,5—3,0 р [56]. На укрупнение частиц литопона во время прокалки указывали

еще в 1939 г. Богоявленский и Кузнецова.

еще в 1939 г. Богоявленский и Кузнецова.

Механизм роста крупных частиц за счет мелких можно представить себе различно. Так, например, можно предположить, что переход молекул с мелких частиц на крупные происходит по поверхности плотного соприкосновения мелкой и крупной частицы, когда они сталкиваются (спекаются). Можно также предположить, что рост одних частиц за счет других происходит в результате соприкосновения между собой двух мелких частиц (агломерации) и перехода молекул с меньшей частицы на более крупную. Рост крупных частиц за счет мелких может происходить, наконец, в результате растворения мелких частиц в пленке расплавленных посторонних солей (хлористого натрия), окружающей крупные частицы. Растворившееся вещество диффундирует к поверхности крупной частицы и осаждается на ней.

Наиболее вероятный механизм роста крупных частиц за счет мелких заключается, по-видимому, в испарении мелких частиц при высокой температуре и конденсации образовавшихся паров на поверхности крупных частиц. Возможность такого механизма роста крупных частиц за счет мелких подтверждается известной закономерностью, в силу которой упругость паров какого-нибудь вещества над поверхностью большой кривизны (мелкие частицы) больше, чем над поверхностью малой кривизны (крупные частицы). В силу этой закономерности пары сернистого цинка и сернокислого бария будут двигаться от мелких частиц к крупным и осаждаться на последних. Такой механизм процесса роста частиц подтверждается

аналогичным явлением, происходящим с кристаллами камфоры: мелкие кристаллы камфоры, помещенные в небольшой закрытый сосуд вместе с крупными, испаряются и исчезают, а крупные увеличиваются за счет конденсации на их поверхности образовавшихся паров.

Обстоятельное исследование в НИИЛК процесса обжига Богоявленским и Кузнецовой показало, что температура и продолжительность прокаливания, а также атмосфера, в которой оно производится, оказывают большое влияние на свойства получаемого литопона и что прокаливание литопона, осажденного при pH = 6, т. е. при небольшом избытке цинкового купороса, приводит к увеличению количества ZnO в фабрикате. По их данным, повышение количества ZnO объясняется реакцией, протекающей выше 500° между адсорбированным цинковым купоросом и сернистым цинком;

Обстоятельное исследование в НИИЛК процесса обжига Богоявленским и Кузнецовой показало, что температура и продолжительность прокаливания, а также атмосфера, в которой оно производится, оказывают большое влияние на свойства получаемого литопона и что прокаливание литопона, осажденного при pH = 6, т. е. при небольшом избытке цинкового купороса, приводит к увеличению количества ZnO в фабрикате. По их данным, повышение количества ZnO объясняется реакцией, протекающей выше 500° между адсорбированным цинковым купоросом и сернистым цинком;

ZnS — f — 3ZnS04 —* 4ZnO ф 4SOa

Далее они установили, что потери при прокаливании, возрастающие с повышением температуры, слагаются, по-видимому, из воды, выделяющейся из гидрата окиси и сульфгид — рата цинка и водорастворимых солей, частично улетучивающихся при высоких температурах. Потери растут также и с увеличением продолжительности прокаливания.

Температурными кривыми, снятыми на приборе Курнакова, Богоявленский и Кузнецова показали, что выделяющаяся вода не связана химически с сернистым цинком, как это полагали раньше. Рентгенографическим анализом они показали, что выделение воды не сопровождается изменением структуры ни ZnS, ни Ва$С>4.

Пигментные свойства продукта (укрывистость, маслоемкость и интенсивность) с повышением температуры прокаливания до 700° значительно улучшаются. Зависимость пигментных свойств от температуры прокаливания литопона, прокаленного в течение 1 часа в атмосфере азота, приведена в табл. 24,

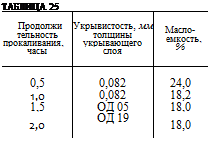

Пигментные свойства, кроме того, зависят и от продолжительности прокаливания, В табл, 25 показана зависимость пигментных свойств от продолжительности прокаливания литопона в атмосфере азота при 700°.

|

Температура прокаливания, °С |

Укрывистость, ММ ТОЛЩИНЫ укрывающего СЛОЯ |

Маслоемкость, % |

Интенсивность |

|

Исходный полуфабрикат |

0,238 |

28,89 |

|

|

200 |

0,203 |

25,20 |

0,45 |

|

300 |

ОД 92 |

25,20 |

0,44 |

|

400 |

0,168 |

24,30 |

0,45 |

|

500 |

0,133 |

24,20 |

0,75 |

|

600 |

0,105 |

21,00 |

0,81 |

|

700 |

0,082 |

18,20 |

1,00 |

|

ТАБЛИЦА 24 |

Из данных табл. 25 следует, что при увеличении продолжительности прокаливания сверх 1 часа укрывистость литопона начинает понижаться.

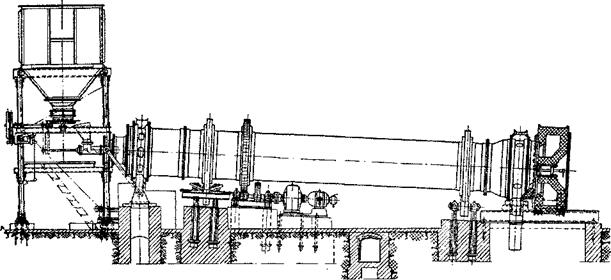

Высушенный в сушилке 53 (рис. 70) литопон-полуфабрикат транспортером 54 и элеватором 55 подается в бункер 56, а из него

самотеком поступает через тарельчатый питатель 57 в прока — лочную печь 58.

самотеком поступает через тарельчатый питатель 57 в прока — лочную печь 58.

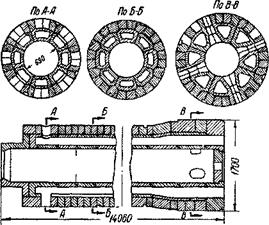

Печи для обжига полуфабриката, принятые на всех литопон — ных заводах, работают по принципу противотока. Вращающаяся печь (рис. 81 и 82) длиной 14 м и диаметром 1,5 ж имеет внутри специальную футеровку. Кроме обычной футеровки по окружности барабана, предохраняющей печь от потерь тепла, внутри печи имеется выложенная из силибида (огнеупорный теплопроводящнй материал, содержащий до 70% карборунда) вторая футеровка. Силибидная футеровка выложена таким образом, что образует девять продольных каналов, идущих вдоль всей печи. По центральному силибидному каналу диаметром 0,7 м проходит высушенный литопон-полуфабрикат, а по восьми периферическим каналам в противоположном направлении движется генераторный газ с воздухом, необходимым для его горения. Сгорание газа происходит, таким образом, в периферических каналах, а выделяющееся при горении газа тепло через силибидные стенки передается внутрь

|

|

центрального канала — муфеля. Применение для обжига литопона муфельных печей дает возможность предохранить литопон от загрязнения его сажей и другими продуктами неполного сгорания газа.

Газ подается в печь через две горелки, вмонтированные в неподвижную каретку печи. Расположение горелок обеспечивает тангенциальное направление горящего газа, в результате чего он попадает во все восемь каналов в одинаковом количестве. Воздух, необходимый для сгорания газа, засасывается через щели в крышке

|

Рис, 82. Вращающаяся муфельная печь в разрезе. |

горелки. Ширину щелей можно регулировать. Во избежание быстрого засорения горелок и каналов смолистыми веществами, содержащимися в горячем неочищенном газе, для обогрева муфельных печей применяют холодный очищенный газ.

Прокаливание литопона в муфельной печи производится в течение 45 мин. при 700—750°.

Для обжига литопона применяют иногда муфельные печи, несколько отличающиеся от описанных. У этих печей передняя часть, в которую подается газ и из которой выходит обожженный литопон, выложена также фасонным кирпичом, который образует муфель и пять каналов для газа (рис. 83). Этот фасонный кирпич сделан из обыкновенной шамотной массы, а не из силибида, как в описанных выше печах. Во второй половине печи, в которую загружается высушенный литопон-полуфабрикат, фасонных кирпичей нет, а продолжением шамотного муфеля служит труба из жароупорной стали. На наружной поверхности стального муфеля наварены спиральные ребра из этой же стали, которые направляют

і

/ — корпус; 2 — газовые каналы; 3—шамотный центральный муфель; 4 — муфель из жаростойкой стали; 5 — направляющие лопатки,

6’—отверстие для ввода материала; 7—течка для выдачи материала; 8 — отвод газов.

газ, выходящий из шамотных каналов, вдоль стального муфеля по спирали. Обогрев печи производится при помощи пяти горелок, установленных по одной против каждого газового канала. Горелки вращаются вместе с печью.

Вследствие большой теплопроводности жароупорной стали нагревание литопона до 700—750° происходит значительно быстрее, и при дальнейшем движении по шамотному муфелю литопон только выдерживается нужное время при заданной температуре. Это дает возможность сократить длину печи до 10 ж и заменить дорогостоящую силибидную футеровку более дешевой шамотной.

Из муфельной печи прокаленный литопон но железному рукаву ссыпается в чан гашения 59, снабженный мешалкой. В чан непрерывно подают холодную воду. Вследствие быстрого и сильного охлаждения кусочки раскаленного литопона распадаются на очень мелкие частицы. При правильном обжиге гашеный литопон представляет сметанообразную массу.

Исследование процесса обжига литопона показало, что в присутствии хлористых солей щелочных или щелочноземельных металлов прокаливание протекает интенсивнее. Это значит, что для достижения нужных результатов можно в присутствии хлористых солей либо сократить время прокаливания, либо понизить темпера — туру. При прокаливании в присутствии хлористых солей получается продукт со значительно более низкой маслоемкостью. Так, например, при прокаливании нормального производственного литопона без добавки хлористых солей получается пигмент с маслоемкостью 19—20, при прокаливании того же литопона с примесью поваренной соли (0,3%) или хлористого бария получается пигменте маслоемкостью И —13.

Для контроля степени обжига небольшое количество суспензии гашеного литопона тщательно отделяют от воды на маленькой воронке Бюхнера. Крупинку отфильтрованной массы растирают в ступке с 2—3 каплями отбеленного льняного масла, и образующуюся пасту пальцем наносят тонким просвечивающим слоем на стеклянную пластинку рядом с контрольным образцом заведомо хорошо обожженного литопона. Контрольный образец следует ежедневно делать свежий. О степени обжига судят, сравнивая в проходящем свете цвета испытуемого и контрольного образцов. При правильном обжиге цвет образцов совпадает. При недостаточном обжиге нанесенный слой имеет синеватый оттенок, который выражен тем сильнее, чем сильнее недожог. При пережоге образец приобретает желтоватый оттенок, который при сильном пережоге может перейти в коричневый.

Из чана 59 (рис. 70), суспензия переливается по рукаву, находящемуся у верхнего края чана, во второй такой же чан 60. Крупные частицы суспензии опускаются на дно и, перетираясь в результате работы мешалки друг о друга, измельчаются, всплывают наверх и также перетекают в чан 60. Суспензию, сливающуюся

с верхней части второго чана гашения 60, насосом подают на классификацию и размол.

Из чана гашения 60 суспензию насосом подают в стоящий выше чан 61 с медленно вращающейся мешалкой. В этом чане суспензию разбавляют водой до содержания литопона 50 г/л. Разбавленная суспензия переливается по трубе, вмонтированной у верхнего края чана, во второй такой же чан 62, Крупные частицы суспензии, опускающиеся на дно чанов 61 и 62, самотеком возвращаются в чан гашения 59. Из чана 62 насос непрерывно откачивает суспензию в первый классификатор 63. Тонкая суспензия из верхней части классификатора сливается в желоб, идущий вдоль верхнего края классификатора, а из него по трубе поступает в центр второго классификатора 64 такой же конструкции, но большего диаметра. Крупные частицы, оседающие на дно классификаторов 63 и 64, или поступают самотеком, или подаются насосом в шаровую мельницу 65. Измельченная суспензия из шаровой мельницы сливается в бачок 66, а из него насосом непрерывно возвращается в чан 61.

Во втором классификаторе 64 тонкая суспензия переливается в желоб, идущий вдоль верхнего края классификатора, а из желоба сливается в отстойник 67, в котором суспензия отстаивается от избытка воды. Избыток воды сливается через трубу у верхнего края чана, а сгустившаяся суспензия собирается у дна. Часть воды, сливающейся из отстойника 67, для уменьшения ее расхода возвращают в чан гашения 59, а часть, во избежание обогащения водорастворимыми солями, спускают в канализацию.

Наряду с описанными классификаторами для выделения из суспензии тонкодисперсных фракций литопона могут быть, по-видимому, использованы и гидроциклоны. Однако опыты по их применению на Ленинградском литопонном заводе исчерпывающих результатов пока не дали.

Суспензию, сгустившуюся в отстойнике 67, насосом непрерывно откачивают в чан 68, в котором ее подогревают острым паром до 70—75°. Подогретую суспензию накачивают в корыта вакуум — фильтров 69. Отфильтрованную пасту с содержанием воды 24~~-28% через питатель 70 подают в сушилку 71; из которой сухой лито — пон выходит с содержанием влаги 0,1 —0,3%. Высушенный литопон транспортером 72 подают в элеватор 73, который высыпает литопон в бункер 74. Из бункера 74 литопон через тарельчатый питатель поступает в дезинтегратор 75. Для получения высокодисперсного литопона рекомендуется измельченный литопон пропустить через второй дезинтегратор 76, который соединяется с первым дезинтегратором элеватором 77 и бункером 78. Измельченный литопон ссыпается в бункер 79, из которого литопон поступает самотеком в упаковочную машину 80, пакующую его либо в бочки по 200 кз, либо в бумажные мешки по 40—50 кг.

Е. Ф. ВеленькиЙ, И. В. Рискни

По ГОСТ 907—53 литопон должен удовлетворять следующим требованиям:

Содержание соединений цинка в пересчете на ZnS в %, не менее. 28,0

Содержание соединений цинка, растворимых в уксусной кислоте,

в пересчете на ZnO в %, не более……………………………. ……………………….. 1,25

Содержание солей, растворимых в воде, в %, не более……………………………… 0,50

Содержание хлоридов, в пересчете на СІ в %, не более…………………………. 0,10

Содержание влаги в %, не более………………………………………….. *……………….. 0,50

Степень размола:

а) остаток после просева на сите с сеткой № 00538 в %, не

более. . . ………………………………………………………………………………. 1,0

б) остаток после просева на сите с сеткой № 0154 в %, не

более……………………………………………………………………………………. . 0,005

22 августа, 2015

22 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике