Высококачественным сырьем для производства всех видов цинковых белил, за исключением белил, изготовляемых из металлического цинка, является вельц-окись, получаемая разработанным в 1910 г. вельц-процессом из цинковых руд и отходов с небольшим содержанием цинка. Вельц-окись применяется в лакокрасочной промышленности в качестве сырья для производства цинковых белил.

Вельц-процесс отличается от процесса Ветерилля только аппаратурным оформлением, и в частности заменой подовых печей Ветерилля вращающимися. Перемешивание сырья во вращающейся печи во время обжига, а также движение сырья и топочных

газов по принципу противотока дают возможность полнее извлекать цинк из обжигаемой шихты и поэтому применять для вельц — процесса сырье, более бедное цинком, Вельц-процессом можно перерабатывать на серую окись цинка сырье, содержащее всего 8—10% цинка,

В качестве исходного сырья для вельц-процесса могут быть использованы различные цинксодержащие отходы, а также обожженные и необожженные сульфидные руды, причем и в цинксодержащих отходах и в рудах могут находиться соединения свинца и кадмия.

В качестве исходного сырья для вельц-процесса могут быть использованы различные цинксодержащие отходы, а также обожженные и необожженные сульфидные руды, причем и в цинксодержащих отходах и в рудах могут находиться соединения свинца и кадмия.

После 1924 г, ведьц — процесс начал широко применяться во всех странах, и в настоящее время количество

руд, перерабатываемых вельц-процессом, исчисляется миллионами тонн в год.

Процессы, протекающие при вельц-про — цессе, определяются летучестью металлов, их окислов и сульфидов, вводимых в шихту в качестве основного сырья.

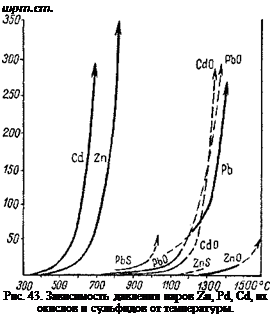

На рис. 43 приведены кривые зависимости давления паров цинка, свинца, кадмия, их окислов и сульфидов от температуры [7 а].

Исследование этих кривых показывает, что в восстановительной атмосфере печи сульфид и окись цинка при 1200—1300° испаряться почти не будут. Окись цинка при 1300° будет восстанавливаться так же, как в печах Ветерилля, и пары восстановленного цинка будут так же, как и в печах Ветерилля, сразу окисляться кислородом воздуха в окись. Окись свинца в этих условиях восстановится до металлического свинца, который в парообразном состоянии снова окисляется до окиси; сульфид свинца, если он присутствует в шихте, в восстановительной атмосфере печи будет возгоняться, не вступая в химические реакции, а сульфат свинца восстановится до сульфида, который затем будет возгоняться.

Таким образом, в восстановительной атмосфере вельц-печи протекают процессы восстановления цинка и свинца до металлов,

которые затем в виде паров окисляются в окислы, в результате чего получаемый продукт состоит из смеси окислов цинка и свинца. Если исходное сырье содержит сульфид свинца, то получаемый продукт может быть, кроме того, загрязнен возогнавшимся сернистым свинцом.

Химические процессы восстановления окислов до металлов и последующее окисление выделившихся металлов обратно в окислы протекают так же, как и в процессе Ветерилля (стр, 117), т. е. восстановление окислов происходит при действии на них окиси углерода. Суммарная же реакция сводится к сгоранию углерода шихты в углекислый газ. Выделяющееся при этом тепло расходуется на повышение температуры в зоне реакции и компенсацию теплопо — терь. Роль углеродистых компонентов шихты сводится, таким образом, к выделению тепла при сгорании и к образованию окиси углерода, необходимой для восстановления окислов металлов. Кроме того, углеродистые добавки разрыхляют шихту во время ее обжига,

В случае присутствия в исходном сырье сульфида цинка или применения в качестве сырья необожженных сульфидных руд, содержащих малое количество цинка, процесс усложняется. В этом случае для извлечения цинка из сульфидов, которые при температуре вельц-процесса не возгоняются и не разлагаются, можно. пользоваться способностью сульфидов цинка вступать в реакцию с окислами щелочноземельных металлов. Последние при этом превращаются в тугоплавкие нелетучие сернистые соединения. Протекающие при этом реакции можно изобразить уравнениями:

ZnS -j — CaO — f — С —> Zn (пар) — j — CaS 4 CO — 58,6 ккал

Zn (пар) + CO + 02 —► ZnO 4- C02 4" 153,1 ккал

“ZnS4- CaO 4 C 4- 02 —> ZnO 4 CaS + C02 4-94,5 ккал

Таким образом, суммарный эффект протекающих в этом процессе реакций слагается из экзотермической реакции сгорания углерода в углекислый газ и из реакции, идущей с очень небольшим поглощением тепла:

ZnS 4 СаО —>■ CaS 4-ZnO — 2,2 ккал

Необходимая для реакции известь находится в самом цинксодержащем сырье в достаточном количестве или вводится в шихту, если ее в руде недостаточно.

Если в цинковой руде содержится достаточное количество железа, то известь в шихту можно и не вводить, так как окислы железа легко восстанавливаются углеродом до металла, после чего железо может само восстанавливать окись и сульфид цинка:

Zn(>4-Fe —> Zn (пар) 4-— 21,4 ккал ZnS 4- —> FeS 4* Zn (пар) — 18,3 ккал

Образующийся при этом парообразный цинк затем окисляется обычным путем. Практика показала, что хотя сульфидные руды и можно обрабатывать вельц-процессом, однако при содержании серы больше 10% возникает ряд технологических затруднений. Поэтому при необходимости перерабатывать сырье с большим содержанием серы его следует предварительно подвергнуть обжигу для превращения сульфидов в окислы.

Продукт, полученный вельц-процессом, содержит наряду с окисью цинка всегда и окись свинца, так как в условиях, в которых восстанавливается исходная окись цинка, восстанавли-

|

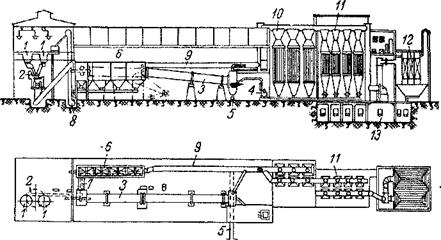

Рис. 44. Схема установки для получения ZnO вельц-процессом: J—бункеры аля хранения сырья; 2— измельчающий агрегат; 3— вращающаяся печь; 4 — установка для получения пылевидного топлива; 5— камера для выпуска шлаков; 6 —пыльные камеры; 7—-шнек; 8— элеватор; 9 — трубопровод; 10 — холодильник; 11 — трубчатый электрофильтр; 12— пластинчатый электрофильтр; 13 — рукавный фильтр. |

ваются и окислы свинца. Количество окиси свинца в получаемом продукте зависит от количества окислов свинца в исходном сырье.

Продукт, полученный вельц-процессом, обычно бывает не белого цвета, а серого из-за присутствия в нем окиси свинца и частиц угля, уносимых из печи вместе с окисленными парами металлов. Поэтому вельц-окись применяют не в качестве белил, а как ■сырье для производства других пигментов (литопона, кронов н др.). Основным потребителем вельц-окиси является цветная металлургия, перерабатывающая ее на металлический цинк.

На рис. 44 приведена схема вельц-установки. Цинксодержащее сырье и уголь хранятся в бункерах /, откуда они в заданных соотношениях через питатели поступают на смешивающий и измельчающий агрегат 2. Шихта элеватором подается во вращающуюся наклонную печь 3. Навстречу шихте в печи движутся

9 Е. Ф. Беленький, И. В. Рнскин продукты сгорания пылевидного топлива, получаемого на специальной установке 4.

Вращающиеся печи, применяемые для вельц-процесса, имеют длину 30—45 м и диаметр 2—3,5 м. Отношение длины таких печей к их диаметру равно 15—25. Печь делает 0,75—1 об/мин. Количество шихты, находящейся в печи, составляет 15—20% от объема печи, а продолжительность пребывания шихты в печи колеблется в пределах 2—3 час. Через смотровые окна в печи можно наблюдать за ходом вельц-процесса. При правильном течении процесса шихта, поступающая в печь, сначала подсушивается и подогревается за счет выходящих из печи продуктов сгорания, которые охлаждаются при этом до 300—400°, после чего уходят в боров. При дальнейшем движении шихты начинается восстановление окислов и последующее окисление выделяющихся в парообразном состоянии металлов. Этот процесс, протекающий при 1000—1100°, сопровождается появлением на поверхности шихты зеленоватого пламени. По мере дальнейшего движения шихты к выпускному отверстию содержание цинка в ней уменьшается, зеленоватое пламя становится короче и, наконец, уступает место желтому пламени, которое указывает на выгорание угля из шихты. Для полного извлечения цинка из шихты последняя должна находиться в печи не менее двух часов. Шлаки, остающиеся в результате обработки шихты, выходят из печи через камеру 5. Крупная пыль и шихта, уносимые из печи продуктами сгорания, при прохождении через пыльные камеры 6 осаждаются в них и периодически возвращаются в печь шнеком 7 и элеватором 8. Суспензия окислов металлов в воздухе, прошедшая пыльные камеры, по трубопроводу 9 поступает в холодильник 10, а затем в систему из трубчатого 11 и пластинчатого 12 электрофильтров. Для улавливания последних следов окислов газы после электрофильтров пропускают через рукавный фильтр 13.

При правильном режиме процесса из исходного сырья удается извлечь не менее 95% цинка и даже достигнуть извлечения цинка 97—98%.

Цвет и состав вельц-окиси сильно колеблются в зависимости от состава исходного сырья.

19 августа, 2015

19 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике